高水头抽水蓄能机组主轴密封型式对比分析

王志楠,沈华哲,刘功亮,陈万里,蒋玉林

(南方电网调峰调频发电公司检修试验分公司,广东 广州511400)

0 前言

高水头抽水蓄能机组主要有五种稳定工况,分别是停机稳态、发电工况、发电调相工况、泵工况、抽水调相工况,期间还伴随着各种工况转换,这就需要主轴密封应具有良好的封水性和封气性[1]。在发电和抽水工况时,密封介质是水,主轴密封用以控制从主轴与顶盖间隙泄漏到机坑内流道的水量在合理范围内,以免发生水导轴承甚至厂房被淹事故;其次在泵工况压水启动和机组调相运行时,密封介质是压缩空气,主轴密封要避免密封腔内的压缩空气直接从主轴与顶盖之间的间隙泄露到机坑内,从而保证各个工况之间的转换快捷有序[1]。因此主轴密封的运行好坏直接影响到机组运行安全及经济效益。目前,高水头抽水蓄能机组主轴密封常见型式有自补偿式轴向密封和自补偿式径向密封两种。

1 自补偿式轴向主轴密封

1.1 自补偿式轴向主轴密封结构特点及工作原理

某蓄能机组的主轴密封布置在水导轴承下方,整体由内顶盖支撑。采用的型式是弹簧复位式流体静压平衡轴向密封,无水腔结构,主要由固定环、活动环、抗磨环、密封环、弹簧及供排水系统组成,如图1所示。

固定环通过M24×100 mm的螺栓及锥度为2%的锥销与密封支座连接固定;而密封支座通过M24×76 mm的螺栓及2个锥度为2%的锥销与内顶盖连接,对整个主轴密封起到支撑限位作用。

图1 某机组自补偿式轴向主轴密封结构

抗磨环直接与水轮机主轴下法兰端面把合。抗磨环装配时表面水平度须满足0.02 mm/m的要求,内、外环最大波浪度不得超过0.10 mm,两瓣结合缝间隙不得大于0.03 mm。密封环按照厂家建议采用了合成耐磨树脂材料(CEDTIDUR赛思德尔),与抗磨环接触表面上间隔均匀分布炭精小圆面,用来提高密封材料的润滑作用[2]。

主轴密封工作原理是:活动环在上端压紧弹簧的弹力、自身重力、水膜压力、尾水压力的综合作用下,能够在轴向上下移动,动态的维持抗磨环与密封环间的水膜厚度在设计范围内。当机组运行时,尾水压力将会变大,活动环受到向下的水压力也会变大,从而使得活动环下移,造成抗磨环与密封环间的水膜厚度减小,于此同时水膜压力也会对应升高,从而水膜厚度又保持在一个新的平衡点上。相反,机组停机时,尾水压力会降低,活动环受到向下的水压力减小,活动环便会上浮,水膜厚度会相应增大,同时水膜压力便会减低,活动环又会动态取得新的平衡[3]。起密封作用的压力水一部分经外环自抗磨环与密封支座间隙排入尾水(因供水压力大于尾水);另一部分由内环溢过密封上方进入水槽,经水槽侧壁排水管排出(见图2)。停机时,一方面弹簧具有预紧力,而且由于活动环上部面积大于下部面积,故机组在停机中断主轴密封供水的情况下,由于尾水压力的作用,密封环还是能够起到密封作用,因此机组停机时,原则上不需要借助水冷却。但实际中为了避免尾水中杂质进入密封面,机组停机时冷却水还是不中断的,但是时间久了,可能会导致抗磨环会被主轴密封供水冲刷成点状的小坑,造成抗磨环与密封环之间局部间隙不均。张河湾蓄能电站大修时已经发现此类现象。

图2 某机组自补偿式轴向主轴密封供排水示意图

1.2 自补偿式径向主轴密封结构特点及工作原理

某蓄能机组水泵水轮机采用自补偿式径向密封,共设有3层密封,各层密封均有12块,安放于由碳钢主轴密封支撑座、铸钢密封箱和不锈钢密封箱盖板组成的箱体内。如图3所示。各层密封外径侧倾斜,倾斜面用分块式密封压环配合之后再在外侧安上弹簧,密封周围压力所产生的分力将密封块紧紧顶到大轴抗磨环上,起密封作用。因树脂材料具有较好的韧性和抗泥沙能力,不易产生直接破坏,运行稳定;炭精属脆性材料,具有较高的硬度,但易碎,抗泥沙磨蚀能力非常弱。而下层密封与尾水来水直接接触,故该电站主轴密封上、中2层密封为碳精材料,下层为树脂材料。下层树脂材料密封能够起到很好的抗泥沙磨损和抗腐蚀性功能,在主轴密封供水压力降低或者中断时最大可能的避免下游尾水中的泥沙、杂质进入上部密封导致炭精密封环磨损。

图3 某机组自补偿式径向主轴密封结构

主轴密封抗磨环由2块组成,2块抗磨环抱轴后通过6颗M16 A的定扭矩螺栓固定,分瓣面处设置坡口焊接。抗磨环外表面是抱轴固定、焊接后再机加工的。其材质为1Cr13(410马氏体不锈钢),强度高、耐磨性好。硬度明显高于炭精密封环和树脂密封环(硬度260~300 HB),如果抗磨环与密封环之间水膜破坏发生磨损时会优先磨损密封环,从而延长抗磨环的使用寿命。

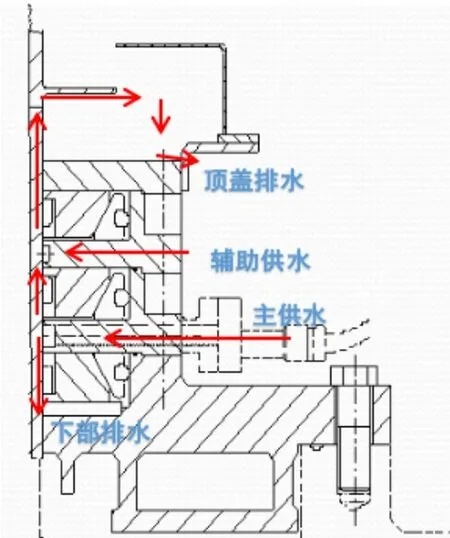

主轴密封供水取自机组技术供水,经过滤器过滤后引至顶盖内主轴密封供水集水器。主供水直接注入中层密封腔,再分别向上、下密封腔流动,辅助供水则通过上层密封箱上设有的2个辅助供水口,来保持上层密封箱内压力。主轴密封主、辅供水分两路排水:一路沿水轮机轴向下排至尾水;一路沿水轮机轴向上经甩水环与主轴密封盖改变流向至顶盖,经顶盖背部开孔流向机坑,最终经顶盖自流排水至集水廊道,详见图4。

图4 某机组自补偿式径向主轴密封供排水示意图

主轴密封工作原理:上、中、下三层密封在扇形密封块背侧主轴密封供水压力及弹簧弹力共同作用下,一直受到一个指向轴心的径向力,压在主轴抗磨环上,机组运行时,主轴密封供水在密封环与抗磨环之间形成0.04~0.10 mm厚的水膜。由于弹簧力的补偿作用,润滑水膜厚度不随着密封环磨损变化而变化,从而避免密封环快速磨损。

2 对比分析

通过对自补偿式轴向主轴密封和自补偿式径向主轴密封结构及工作原理介绍,不难看出两种主轴密封在设计上的差异及各自的长处与不足。

2.1 自补偿式轴向主轴密封优点

(1)活动环为轴向浮动型结构,能够灵活的随着尾水压力、水膜压力的变化在轴向方向移动,从而避免机组事故抬机造成的损害,尤其对于尾水压力脉动较大的水泵水轮机组,能较好适应蓄能机组起动频繁、工况变换时震动大的特点。

(2)主轴密封对过渡过程中轴系的径向振动没有特别要求,即密封有较强的抗振性[3]。

(3)活动环采用“L”形设计,充分利用尾水自身的水压力进行止水密封,停机时顶盖漏水量减少,减少水资源浪费(泄漏量<120 L/min),且制造成本低。

2.2 自补偿式轴向主轴密封不足

(1)轴向密封结构较复杂,安装工艺要求较高,尤其对抗磨环内、外环波浪度要求较高(最大波浪度不超过0.10 mm)。

(3)活动环材料刚性不足,可能变形,造成活动环随动性变差,甚至出现卡阻现象,可能导致因密封面水膜遭到破坏而出现密封环与抗磨环损坏或漏水量变大的可能。

2.3 自补偿式径向主轴密封优点

(1)主轴密封不设漏水箱,漏水直接排到顶盖,能够一定程度上减少主轴密封的安装高度,因此使水导轴承的设计可以更靠近转轮,整体结构紧凑,相对增加机组运行的稳定性[4]。

(2)可靠性高:设置两道炭精密封环,即使其中一道出现异常,剩余一道炭精密封环依然可以起到密封作用,不至于马上出现漏水过大现象。

(3)结构简单紧凑,所以安装工艺较简单,便于日常维护及更换密封件,更换某层密封环时不必全部解体。具有轴向自由度大、径向补偿量大及对旋转轴的振动、偏摆以及水轮机轴对密封腔的倾斜敏感度不高的特点[4]。

2.4 自补偿式径向主轴密封不足

(1)因为抗磨环抱轴固定(表面硬度 260~300 HB),如果发生比较严重的磨损时,其修复及更换工作量较大,技术难度也很大。

(2)扇形密封块材料对耐磨性、硬度、刚度、摩擦系数、加工性能及水中尺寸稳定性要求较高,制造成本也较高[5]。

(3)泄漏量较大(180~220 L/min),增加顶盖排水压力。

(4)主轴密封供水直接注入中层密封腔,再分别向上、下密封腔流动,通过调整供水管路上阀门开度的方式,能够使得各层密封腔压力符合设计要求,从而延长密封环使用寿命。如果阀门开度调整不合理或者疏忽各层密封腔背压监测比值,这将可能造成各层密封腔压力不理想,封水效果太好造成漏水量减少,容易造成密封温度过高烧毁密封块。

3 运行维护注意事项

根据设计理论及检修经验,对上述两种主轴密封型式检修维护工作建议如下:

(1)采用自补偿径向密封机组,在平时维护中,运行维护人员应多关注并重视中、上层密封背压比,并根据比值变化采取相应措施(详见图5)。理想状态是:

式中:P4-上层密封背压;P3-中层密封背压。

图5 中、上层背压监测示意图

一般,由于密封效果的不同会产生不平衡,其范围是P4/P3=0.1~0.9。为了保持并调整该范围,可采用操作辅助供排水阀门来实现。当上述比值大于0.9时(发生概率较大),可以采用打开上层排水阀或者关闭上层供水阀的方式对上层压力进行调整。避免封水效果太好造成漏水量减少,容易造成上层密封块温度过高,严重时烧毁上层碳精密封块。比值小于0.1时(发生概率较小),措施与上述相反,可通过打开上层供水阀门或关闭上层排水阀门的方式进行调整[5]。

主轴密封密封块更换时,需整层更换。安装时需保证每个密封块的水腔开口朝向供水口出水侧。并且三层主轴密封块材质不可颠倒混淆,要与每层密封块的设计材质一一对应。

(2)采用自补偿式轴向密封的机组,检修过程中如果遇到缺陷需要顶转子操作,顶转子过程中,主轴密封活动环连同密封环都会有一定上抬量且可能不均匀,为了避免因为上抬量不均匀,密封环与抗磨环间隙变大,漏水量迅速增大,甚至活动环发生“发卡”现象,转子完全落下后,需要用千斤顶均匀下压活动环,下压后复测弹簧高度,并与检修前测量值对比,必要时可打开主轴密封供水阀(不充尾水进行),在+Y、+X、-Y、-X 4个方向架设百分表测量密封环与抗磨环间水膜厚度是否均匀,从而判断活动环是否动作灵活,确保密封环与抗磨环间隙均匀。

4 总结

上述两种结构型式的主轴密封均已在大型抽水蓄能机组应用,代表着生产厂家当前最成熟的技术。自补偿轴向密封已应用于张河湾电站、惠州蓄能电厂、广州蓄能电厂等,自补偿径向密封型式已应用于日本神流川、奥清津水电站以及国内回龙抽水蓄能、西龙池抽水蓄能及清远抽水蓄能等电站。目前两种型式密封使用期间运行效果、密封性能各有所长。高水头蓄能电厂主轴密封选型时也要根据电站自身水头、转速、密封处线速度等因素综合考虑。希望上述对比分析及建议对以后抽水蓄能电站主轴密封结构设计、选型及检修维护有所帮助。