基于某车型动力性能匹配设计与驾驶性验收

常健 张敬 蔡永明 龚毅

1 绪论

1.1 动力性能匹配的发展

国外在动力性和经济性等的仿真匹配方面研究的比较成熟,美国通用公司在1972年就开发了汽车动力性和经济性的通用预测程序[1]。如今商业软件GT-Drive就是美国Gamma Technology公司开发的,其中包含了丰富的车辆模块,可以进行整车动力性和经济性匹配、仿真、优化和循环工况模拟等[2]。而奥地利公司开发的AVL-Cruise同样是一款动力性、经济性、排放性能的仿真软件,它可以自由的建立各种配置的汽车模型,精确完善的算法也保证了运算速度[3]。

在国内,汽车性能的匹配研究起始于上世纪80年代以后。目前长安汽车、中国重汽集团和东风汽车公司等多家汽车生产厂家采用GT-Drive和AVL-Cruise等某个仿真软件开发整车性能。吉林大学和上海交通大学等部分高校等也在整车动力匹配上有一定的研究。刘道东等人[4]利用Cruise软件对某轿车底盘动力传动系统进行了匹配优化,并对整车性能进行了仿真,在保持汽车动力性等几乎不变的前提条件下,整车的经济性能在一定程度上得到明显提升。裴梅香等人[5]基于Cruise软件对整车动力性和经济性进行分析,最终完成了对发动机和变速器的选型和匹配计算。韩震等人[6]基于汽车起停技术原理,采用Cruise分析软件建立了汽车起动/停止系统的仿真模型,并以某一款车型为例进行了相关性计算,研究结果表明,起停技术对整车燃油经济性的影响约为6%,以此证明将起动/停止系统应用到整车上可以很好地降低整车油耗。冒文娟等人[7]通过对合肥市本地行驶工况数据进行采集、合成,最终建立了基于Cruise的合肥市行驶工况数据库,并在此基礎上完成了燃油经济性对比仿真计算。张德生等人[8]以1.3L手动挡发动机前置前轮驱动的轻型乘用车为研究对象,基于Cruise软件建立了整车模型,完成了整车动力性和经济性分析。

同时,国内外许多学者基于美国MathWorks公司出品的商业数学软件MATLAB,利用图形化界面设计相关匹配程序,完成各项匹配计算。刘磊、N.Suresh就基于车辆系统动力学理论和曲线曲面拟合差值理论建立了轻型货车动力系统的数学模型,利用MATLAB编辑了计算程序。胡耀华等人[9]利用Cruise和MATALB软件对某款并联混动电动汽车进行了建模,并依据国际的电耗和油耗量计算方法完成了百公里油耗的评估,计算结果与预估具有很好的一致性。

1.2 动力性能匹配的重要性

随着现代汽车技术的发展,对汽车的动力性、经济性和舒适性的需求达到了前所未有的高度,其三者之间的合理匹配问题日益凸显。根据不同车型对动力性能的要求,就要汽车有不同的最高车速和后备功率,而要想汽车具有良好的燃油经济性,需要增加发动机在低油耗消耗率区间工作的可能性,对于舒适性,必须保证良好的速比转换性,使速度变换连续平稳,降低冲击和动载[10]。撇开设计不谈,汽车动力性、经济性和舒适性成为了影响汽车市场成功的主要因素,其中汽车动力性又是汽车最基本、最重要的性能。这种匹配过程必须从两侧进行,但实际上,发动机的特性占据首要地位,变速器的特性必须适应发动机来实现匹配。对于特定的车辆,在初步确定汽车造型、总质量、轮胎规格以及性能目标后,通过合理的匹配发动机和传动系统各参数,使汽车发挥最佳的动力性、经济性和舒适性。

在计算机动力传动系匹配模拟计算方面,其作用越来越突出。传统方法是设计者只依据经验选定各部件参数,然后制造样车、试验测试和性能评价,这样各部件参数选择具有盲目性,容易漏掉最优方案,且周期过长,成本过高[11]。利用计算机仿真,能在产品设计初期对比各方案的性能差异,提出最佳方案,缩短设计周期,降低开发成本,提高产品竞争力。目前相关仿真软件主要有MATLAB、AVL-Cruise和GT-Drive等。

本文在发动机特性确定的前提下,对标竞品车性能正向计算得到某车型变速器各档位理论总速比,再结合现有资源选择了3组备选速比,然后运用AVL-Cruise软件分别对搭载3组速比的情况进行动力性和经济性进行仿真分析,确定最优方案,最后实车搭载调教后性能优异,主客观评价均满足开发需求。

2 动力性能理论基础及基本匹配流程

2.1 动力性能的理论依据

汽车动力性能计算的主要依据是汽车的驱动力和行驶阻力之间的平衡关系和功率平衡关系,汽车的驱动力-行驶阻力平衡方程为:

Ft = Ff + Fw + Fi + Fj (1)

其中:Ft ——驱动力,单位为KN;

Ff ——滚动阻力,单位为KN;

Fw ——空气阻力,单位为KN;

Fi ——坡度阻力,单位为KN;

Fj ——加速阻力,单位为KN。

2.2 驱动力和行驶阻力

在发动机转速特性、传动系统传动比及效率、车轮半径、空气阻力系数、迎风面积以及汽车的质量等确定后,便可确定汽车的驱动力-行驶阻力平衡关系。

驱动力Ft max= (2)

其中:Ttq —发动机的输出转矩,单位为N.m;

ig ——变速器某前进挡速比;

io ——主减速器速比;

nT ——动力传动系统机械效率;

rd ——车轮滚动半径,单位为m。

滚动阻力Ff=mgf cos a (3)

其中:m—— 汽车计算载荷工况下的质量,单位为kg;

g —— 重力加速度,单位为m/s2;

f —— 滚动阻力系数;

a —— 道路坡道角,单位为rad。

空气阻力 (4)

其中:CD —— 空气阻力系数;

A —— 迎风面积,单位为m2;

ua —— 汽车行驶速度,单位为km/h。

坡度阻力Fi=mg sin a (5)

其中:m —— 计算載荷工况下汽车的质量,单位为kg;

g —— 重力加速度,单位为m/s2;

a —— 道路坡道角,单位为rad。

加速阻力 (6)

其中:s —— 旋转质量换算系数;

m —— 计算载荷工况下汽车的质量,单位为kg;

—— 汽车行驶加速度,单位为m/s2。

在进行不同挡位的驱动力和阻力计算时,还需要知道汽车速度与发动机转速之间的关系:

(7)

其中:ua —— 汽车行驶速度,单位为km/h;

n —— 发动机转速,单位为r/min;

io —— 主减速器传动比;

ig —— 变速器某前进挡速比;

rd —— 车轮的滚动半径,单位为m。

根据上述公式,可以计算出汽车在任意发动机转速、挡位下的驱动力、行驶阻力。

2.3 动力因素

动力因数为:

(8)

其中:D —— 各前进挡动力因数。

其它各个参数的意义和单位同上述说明。

2.4 功率平衡关系

在汽车的行驶方程式的基础上,在公式两端同时乘以车辆速度 ,经过单位换算、整理就可以得到汽车的功率平衡方程式:

(9)

其中:P —— 发动机功率,单位为kW。

其它各个参数的意义和单位同上述说明。

利用公式(9)就可以计算出汽车行驶功率平衡关系。

2.5 爬坡度

根据汽车的行驶方程式和驱动力-行驶阻力平衡图,可以计算汽车的爬坡能力。在计算爬坡度时,认为汽车的驱动力除了用来克服空气阻力、滚动阻力外,剩余驱动力都用来克服坡度阻力,即加速阻力 为零。

根据公式(3)可以得到如下公式:

Ff + Fi = Ft - Fw

将公式(5)、(7)代入上式,就可以得到如下公式:

mgf cosa + mg sina = Ft - Fw

代入公式 以及公式(10),经过整理可得:

(10)

然后根据公式i = tga转换,就可以得到出爬坡度。

2.6 加速度及加速时间

汽车的加速能力可用它在水平良好路面上行驶时能产生的加速度来评价。

汽车加速时,驱动力除了用来克服空气阻力、滚动阻力以外,主要用来克服加速阻力,此时不考虑坡度阻力Fi(Fi=0)。

根据公式(3)、(8),可以得到如下公式:

(11)

所以,加速时间

根据以上公式,通过数值积分方法对上式进行积分求解,可以得到所需要的加速时间。以上就是汽车动力性计算的基本原理。

2.7 动力性能匹配的基本步骤

2.7.1 动力性经济性开发流程表

根据整车开发经验,整个开发过程分为前期策划、概念设计、工程设计、设计验证和小批量试生产5个阶段。跟随整车开发过程,动力性匹配开发在各阶段的所需完成的工作以及具体的开发流程见表1

表1 动力性经济性开发流程表

2.7.2 动力性能匹配主要工作

2.7.2.1 仿真分析匹配速比

依据配置表、参考车测试结果和整车性能目标,正向仿真计算得到理论的速比值,再根据工程可行性分析结果以及现有资源,选择接近理论数值的几组速比,然后仿真计算搭载各速比的动力性及经济性,确认最优的方案。

2.7.2.2 性能验证

样车试制完成后,需要进行主观评价和性能摸底测试,对未满足目标项进行评估和优化。

3 某车型的动力性能匹配开发

3.1 参考车性能测评

3.1.1 参考车解析要求

参考车的性能指标是制定开发车动力性、经济性设计目标重要依据,因此参考车解析至关重要。

参考车解析的总体原则遵循先整体后系统,即第一阶段先测试整车级性能,后解析系统零部件性能,解析流程及主要解析内容如下图。本文只介绍部分整车级性能解析结果。

图1 参考车解析流程

3.2 参考车动力性能主观驾评

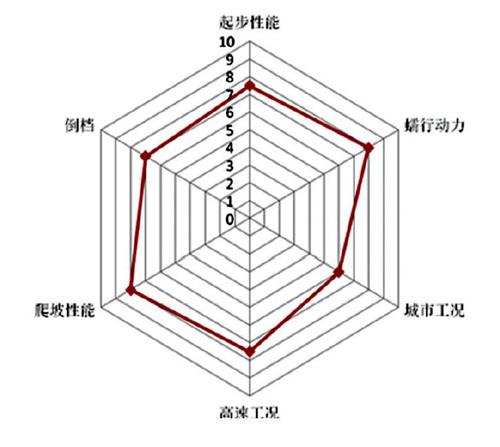

经过多人次多轮次驾评后,参考车驾驶性主观评价结果如图2。由此可知参考车性能最差的是城市工况下的动力性能,解析变速器发现参考车Ⅰ档和Ⅱ档的档间比达2.0以上,使得增压发动机涡轮迟滞效应放大,导致主观感受差。

圖2 参考车主观评价结果

3.3 参考车动力性客观测试结果

3.3.1 参考车整车参数表

经过查询及测试,参考车整车参数表见表2。

表2 参考车整车参数表

3.3.2 动力性测试结果

在标准试验场,使用V-Box等设备测得参考车动力性各项指标如下。

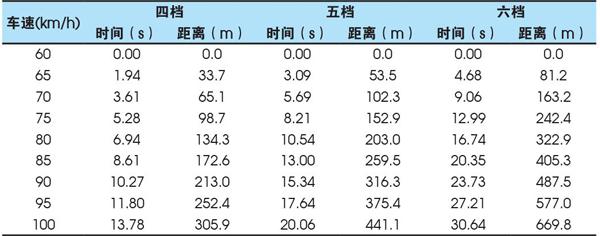

a、加速性能试验结果(60~100km/h)

表3 60~100km/h试验结果

b、加速性能试验结果(0~400m)

表4 0~100km/h试验结果

c、加速性能试验结果(0~100km/h)

表5 0~100km/h试验结果

d、加速性能试验结果(最高车速)

表6 最高车速试验结果

e、爬坡试验结果

3.3.3 经济性测试结果

a、等速行驶油耗测试结果

b、综合油耗(Ⅰ型试验)

3.3.4 参考车滑行测试结果

3.4 开发匹配正向计算

3.4.1 各挡速比正向计算

3.4.1.1 最高车速对应速比的确定

整车变速器配置为6挡手动变速器,所以将最高车速设计在5挡,6挡做为经济挡位,降低整车油耗。整车行驶阻力设定选用参考车滑行数据,其中,A、B、C值分别为0.057、-1.013、216.1。整车动力配置为1.5L排量增压发动机,发动机扭矩见下图3。

图3 发动机扭矩曲线

整车轮胎配置为225/60R17规格,将以上参数设定在CRUISE对应模块中,计算结果如下图4,得出最高车速档总速比为3.892。

图4 最高挡总速比计算结果

3.4.1.2 一挡速比确定

根据经验一档起步发动机转速1000rpm,车速控制在7.5~8.5km/h之间为宜(最低稳定车速低于7km/h),发动机1000rpm时车速取8.0km/h,即

V1000rpm=2*π*n*R/i1

带入数据得出一挡速比i1=16.070。

3.4.1.3 中间挡位传动比确定

经济型方案将最高车速设计在第五挡,第六挡速比是在保证一定动力性的前提下以提高燃油经济性(时速100km/h左右穿过发动机经济区域)为依据进行设计。

根据基础速比 ,其中is=iI/iV=16.070/3.892=4.129, =1.08,则K=1.2700,得出i5=3.892、i4=i5*K=4.943、i3=i4*K* =6.780、i2=i3*K* 2=10.043。

3.4.2 最高档经济性分析

车辆动力性与经济性是两个不可分割的性能指标,一定情况下,理论上不存在完全理想的匹配方案,在实际工作中只能根据相关输入和开发要求进行折中或权衡。图5较简明地表明了动力性与经济性的关系:

图5经济性计算介绍简图

图6 最高档总速比计算结果

分析图6可知:在选取多组6挡速比进行计算,在爬3%的坡度时,总速比为2.159时,整车最高车速最接近140km/h,所以6挡速比理论值取2.159。

3.4.3 仿真分析结果

运用AVL-Cruise对正向设计的速比进行性能仿真分析验证,仿真结果如下,本次分析仅为后期传动系速比选型或速比正向设计提供参考。

表11 正向設计速比动力性经济性计算结果

3.5 传动系统匹配选型

3.5.1 速比初选

依据正向计算结果,变速器供应商根据当前实际资源共提供了3组可行速比,见表12。

表12 初选的速比档位1#速比2#速

3.5.2 选型确定

3.5.2.1动力性计算结果

用AVL-Cruise软件分别对3组速比进行动力性仿真,具体结果见表13。

表13动力性计算结果

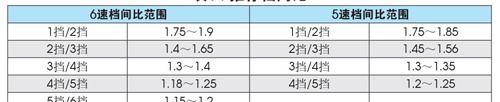

结果显示3#速比无论是最高车速还是加速时间均最优,但其在相同车速时对应的发动机转速更高,有油耗高的风险。1#速比的动力性最差,1#速比和2#速比主要体现在Ⅰ挡和Ⅱ挡的不同,1#速比的挡间比为3.7273/2.0499=1.81,2#速比的挡间比为3.9091/2.2169=1.763,按照渐变原则匹配好中间挡位速比后,需要根据发动机的特性调整各挡间的挡间比,绝大多数乘用车变速器挡间比合理范围如表14,为避免增压发动机升挡后涡轮迟滞效应影响驾驶性,故放弃1#速比。

表14 推荐档间比

3.5.3.2 经济性计算结果

为保持XX车型在动力、经济性方面的平衡,还需对匹配2#速比和3#速比情况下的油耗进行对比计算,详见图7。

图7 最高档工作曲线图

根据仿真结果,最高档120km/h工况点都落在260g/kwh内,最高挡100km/h工况点都落在270g/kwh内,计算具体等速油耗如表15。

表15 最高档等速油耗计算结果

分析可知3#速比较2#速比最高挡等速油耗增加在0.2L/100km以内,同时,3#速比的挡间比更小,更有利于驾驶平顺性。

综上所述,为保证整车动力性和驾驶舒适性选择3#速比。

4 首轮开发验收

4.1 动力性客观验证结果

车辆各总成零部件完成磨具件开发以及各控制器软件相对稳定后,在标准试验场对样车进行动力性测试,结果见表16。可知车辆动力性各项指标均满足开发目标,但是该车15.4s的百公里加速成绩一般,但符合车型定位,此外120km/h巡航时发动机稳定转速2850rpm,稍微偏高,可能会带来NVH问题,因此需要特别注意。

表16 首轮动力性客观验收结果

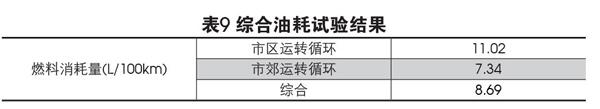

4.2 经济性验证结果

车辆各总成零部件完成磨具件开发以及各控制器软件相对稳定后,车辆经济性各项指标测试结果见表8。可知该车辆经济性各项指标均达到或超越目标值。

表17 首轮经济性验收结果

4.3 动力性主观评价结果

评论验收评分标准

4.4 經验总结及需改善内容

图8 动力性主观评价结果

4.4.1 经验总结

本文通过对对标车各项性能指标进行测试,并结合现有发动机性能,正向计算得到某车型6速手动变速器的各挡位理论速比。然后根据供应商现有产品资源初选出3组备选方案,再利用计算机软件仿真分析出该车辆分别搭载3组不同速比变速器时的各项动力性、经济性指标,接着根据计算的结果选取最优方案,最后实车搭载验证各项指标满足开发需求。

在开发过程中借助计算机,仿真软件等高效工具,大大缩短了产品开发周期同时又保证了开发车型的动力性经济性能满足设计目标。

总之,该车动力匹配是合理的,也为该车型后期市场大卖奠定了坚实的基础。

4.4.2 需改善的内容

通过该车型的匹配开发,我们也意识到当前还有很多的不足,需要继续学习钻研改进。

(1)在设计开发过程中未考虑空调压缩机对整车动力性能和经济性能的影响。

(2)没有对标参考车的风阻系数,整车风阻系数还有进一步的优化空间,作为后期改善内容。

(3)仿真用模型还需要进一步优化,精度还有待进一步提升。

(4)主观评价能力不足,评价还不够深入。

未来,为进一步提升动力匹配开发能力以及匹配效率,计划对仿真模型进行细化研究,结合工程经验,提出新的算法或是搭建新的模型。

参考文献

[1] 余志生. 汽车理论[M],北京:机械工业出版社,2000.

[2] 李伟华. 汽车行驶特性仿真与动力总成的匹配优化[D]. 上海:上海交通大学,2000

[3] 隗寒冰, 李军. 基于AVL/Cruise仿真平台的汽车理论实验教学改革研究[J]. 科技信息, 2010(29):590-591.

[4] 刘道东,王铁,高昱,李海林.基于Cruise的某轿车动力传动系统匹配优化与整车性能仿真[J].汽车与配件,2010(40):42-43.

[5] 裴梅香,张国耕. 基于Cruise动力总成选型及整车性能研究[J]. 泛亚汽车技术中心有限公司,2012.

[6] 韩震,业德明,刘闪闪,乔瞾,刘建祥.基于CRUISE的乘用车起停技术性能仿真分析[J].汽车工程师,2012(02):39-42+62.

[7] 冒文娟,石琴,李领领.基于Cruise的实测行驶工况的油耗分析[J].汽车科技,2011(04):45-48.

[8] 张德生,孙远涛,吕松涛,齐晓杰.基于CRUISE轻型乘用车传动系统的建模与仿真[J].黑龙江工程学院学报(自然科学版),2011,25(03):6-9.

[9] 胡耀华,项发青,韩艳艳. 基于Cruise与Simulink的插电式并联混动汽车性能仿真研究[J]. 奇瑞发动机工程研究院,2011.

[10]岳惊涛,廖苓平,彭莫. 汽车动力系统的合理匹配评价[J]. 汽车工程,2004.

[11]文孝霞,杜子学,栾延龙. 汽车动力传动系统匹配研究[J]. 重庆交通学院学报,2006.