插管封隔器对完井工艺的优化研究与应用

朱和明, 张亚洲, 曹海涛, 王志刚, 牛芳年, 李 婧

(1中国石化石油工程技术研究院 2德州大陆架石油工程技术有限公司 3中石油玉门油田分公司老君庙采油厂)

随着国内页岩气和低渗透油气藏的逐步开采,对封隔悬挂器提出了更高的要求,国内封隔悬挂器存在封压低、锚定效果差等问题,通常采用机械坐封的方式且坐封载荷要求高。常规封隔悬挂器无法满足低渗透油气藏的开发[1],在此基础上设计大通径插管封隔悬挂器,利用大通径插管封隔悬挂器对各种类型完井工艺进行优化研究,并在大牛地气田多井次进行应用且取得良好的使用效果,包括优化桥塞分段压裂完井管串,降低施工风险及完井成本,采用插管封隔器作为其回接管柱的锚定及环空封隔(如JPH432等),配合可提出球座的筛管完井管柱的悬挂(如J66P8H井等)。

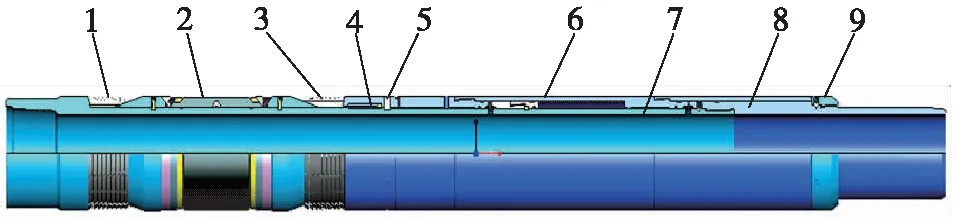

图1 插管封隔悬挂器

1 插管封隔器结构参数

大通径插管封隔悬挂器主要包括三部分:封隔悬挂器,插管,送入插头。其中插管与封隔悬挂器采用扣连接,插管在封隔悬挂器的上部,送入插头在插管内部与插管采用锁紧扣连接,该锁紧扣用于管柱的送入以及丢手,为防止丢手过程中旋转管柱导致管柱卸扣,该丢手采用正转丢手,送入插头及封隔悬挂器内径与尾管内径相同,保证尾管的通径[2-4]。

2 桥塞分段压裂工艺优化及应用

2.1 存在问题及优化

桥塞分段压裂完井在施工过程中需要全井下入完井套管,若全井固井因水泥浆环空压力过高易压漏地层,通常采用回接固井的方式,为降低施工风险及完井成本,优化桥塞分段压裂工艺,在不影响桥塞压裂基础上调整完井管串结构,压裂施工之前进行套管回接,压裂施工结束后可起出上部套管,该套管可重复使用,降低成本[5]。

2.2 工艺流程

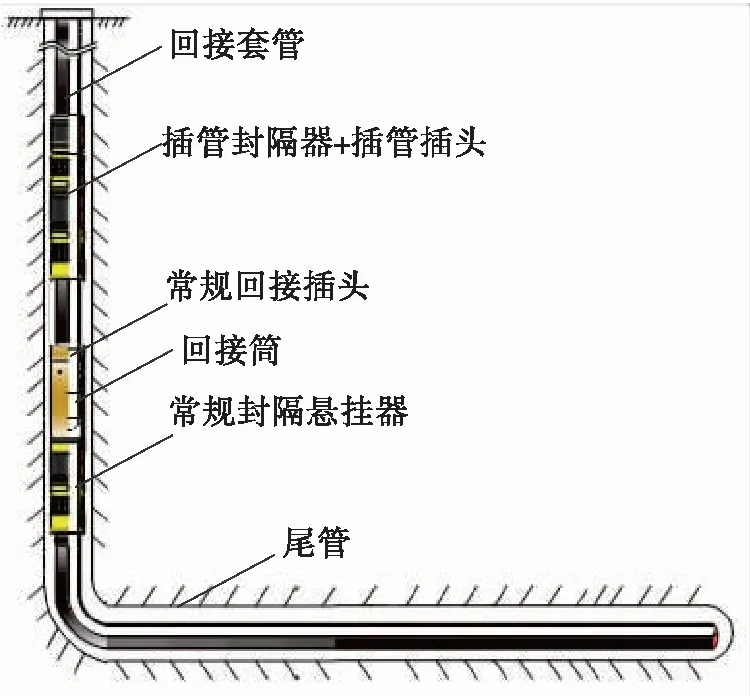

桥塞回接管串结构如图2,采用封隔式尾管悬挂器送入尾管,完成坐挂及固井,之后进行回接作业,回接管串最下部为常规回接插头,为防止桥塞压裂施工过程中管串上移,采用插管封隔悬挂器进行双向锚定,插管封隔器上部配套插管插头,在压裂结束后可进行丢手作业,管柱下入后管内憋压完成坐挂、坐封。

图2 桥塞回接管串结构图

2.3 现场应用

JPH432井是华北杭锦旗区块的一口评价井,完钻井深为4 416 m,完井套管为Ø114.3 mm套管,插管封隔悬挂器底深为3 075.1 m,该井采取尾管完井,水平段长1 000 m,分11段进行酸压改造,工艺上采用可钻桥塞分段酸压技术,有效改造目的层。进行尾管悬挂及固井后,依次下入常规回接插头、插管封隔悬挂器、Ø114.3 mm套管,坐封封隔器,环空验封后进行桥塞酸压施工,最终成功完成该井的压裂施工作业。

3 筛管完井优化及应用

针对华北大牛地气田某些低渗透油气藏,产层只有一层且产层相同,存在气顶及底水,井眼不稳定,为天然裂缝性硬质砂岩,同时水平井因其井斜过大易导致射孔枪等的下入困难,限制了完井方式的选择,割缝筛管完井是开发该种油气藏的有效手段[6]。

3.1 存在问题及优化

割缝筛管完井通常采用常规悬挂器悬挂筛管进行完井作业,然而在酸洗过程中因尾管截面压差会导致悬挂器解挂,尾管管柱出现回顶,同时管串下部需要增加盲板或球座用于悬挂器憋压坐挂,后期钻除易导致筛管堵塞影响产液。为解决上述问题,优化筛管完井管串结构,采用插管封隔悬挂器进行悬挂,配合可提出球座用于悬挂器的坐挂,之后送入钻具丢手后将球座提出,无需在管串下部配套常规球座或盲板[7]。

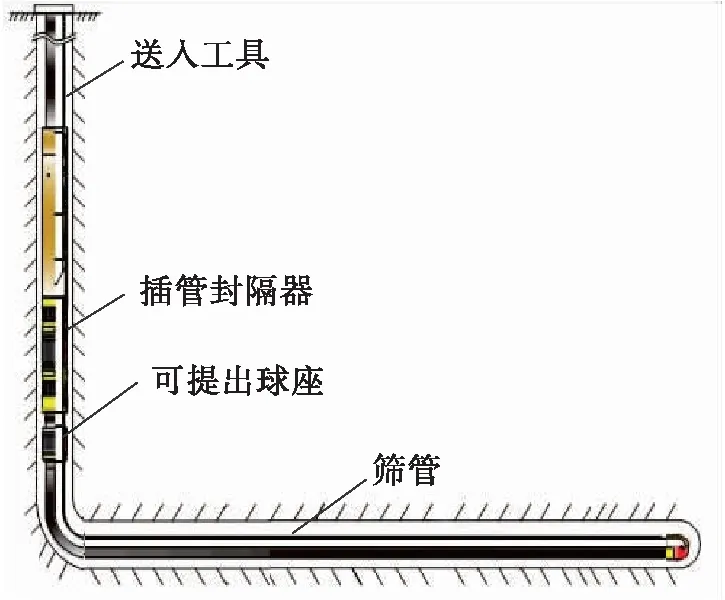

3.2 工艺流程

采用钻具或油管连接插管封隔悬挂器进行尾管的送入,丢手插头连接可提出球座组装在插管封隔悬挂器内部,插管封隔悬挂器下部连接套管及割缝筛管,管串下入至预定位置后投入憋压球,打压完成悬挂器坐挂后坐封,正转丢手后将送入钻具及可提出球座起出。

图3 筛管完井管串结构图

3.3 现场应用

J66P8H是位于内蒙古鄂尔多斯市东胜区的一口开发井,该井采用割缝筛管完井,后期进行酸洗,该井完钻井深3 360 m,垂深2 363 m,水平段长800 m,其中砂岩总长度为766 m,上层套管尺寸为177.8 mm,完井套管尺寸为114.3 mm,送入钻具尺寸为101.6 mm,在管串下入之前进行刮管作业,之后进行管串下入,坐封封隔器,环空试压25 MPa,稳压5 min无压降,正转丢手,下入酸洗管柱进行酸洗,最高泵压25 MPa,顺利完成完井施工作业,最终该井无阻流量16.8×104m3/d,创造该区块最高无阻流量记录。

4 结论与建议

插管封隔悬挂器具有可靠的双向锚定和环空密封性能,可实现管串的送入及丢手,适用于各种类型的完井工艺,并针对各工艺进行优化,进一步降低了作业成本及风险,但该悬挂器在使用过程中同样体现了其中的不足,需在该方面进一步研究,提高其适应性。

1)增加工具可解封、解挂功能,某些井在完成储层改造后因减产等原因需要进行二次改造,原有完井管柱限制了二次改造措施的使用,需要将原管柱提出后进行二次改造,因此要求封隔悬挂器具有可解封、解挂功能。

2)增加液压丢手功能,现有插管封隔悬挂器采用机械丢手,要求管柱下入过程中不能转动,防止提前丢手,针对某些复杂井眼存在管串下入困难的问题,限制了其解决方案的选择。