高温高浓碱-DMSO-尿素体系对亚麻细纱改性研究

赵 谢,林健坤,郝雨思,赵豫蒙,孙 丽,高一传,刘建立

(江南大学 江苏省功能纺织品工程技术研究中心,江苏 无锡 214122)

作为人类最早使用的天然纤维,亚麻制品优良的吸湿、透气、抑菌、低静电等特性深受人们喜爱。但亚麻纤维是天然纤维中唯一的束性植物纤维,拥有高结晶高取向、断裂伸长小并且无卷曲的特点,对纤维织造和染色造成了极大困难,因此对亚麻进行改性成为热门话题。二甲基亚砜(Dimethyl Sulfoxide,DMSO)作为重要的极性非质子溶剂,比例越高,溶胀性能越好,在碱-尿素溶液中加入DMSO,会发生溶剂化作用,破坏亚麻纤维大分子间的氢键结合。通过在碱-尿素溶液中加入DMSO,提高预处理温度,对亚麻细纱进行预处理来促进亚麻纤维溶胀,降低纤维结晶度,提高亚麻纤维和纱线的断裂伸长率,提高亚麻可纺性、可织性。本研究通过曲线拟合,统一目标函数优化法,中心组合设计(Central Combination Design,CCD)实验响应面优化法确定高温高质量分数碱-DMSO-尿素体系改性亚麻细纱的最佳工艺参数,分析改性前后亚麻细纱的性能变化。

1 实验部分

1.1 材料与仪器

烧碱(NaOH)、二甲基亚砜(DMSO)、尿素(CH4N2O)、冰醋酸(C2H4O);28 Nm亚麻细纱。

YG086缕纱测长机,FA2104S电子电平,电热鼓风干燥箱,YG155A型纱线捻度机,XQ-2纤维强伸度仪,岛津SHIMADZU电子拉伸试验机,LHS-80HC-Ⅱ恒温恒湿箱,YG173A型毛羽测试仪,乌斯特UT5全自动纱线检测仪。

1.2 实验设计

将28 Nm亚麻细纱在恒温恒湿箱中预调湿24 h,通过缕纱测长器,绕20 m细纱,称取质量并记录,将细纱按浴比配置碱-DMSO-尿素溶液浸渍60 min,处理温度80℃;处理后水洗,滴入冰醋酸中和10 min后水洗。在90 ℃的烘箱里烘干平衡24 h。

1.3 束纤维拉伸断裂性能测试

将亚麻纤维在XQ-2纤维强伸度仪进行纤维的断裂强力与断裂伸长率的测定,每种试样20次,求其平均值。

1.4 纱线毛羽性能测试

毛羽总体值较高,纱线耐磨性降低,影响浆纱干、湿分绞;降低毛羽指数,可降低经纱断头、使开口清晰,提高织造效率。根据FZ/T 01086—2000《纺织品 纱线毛羽测定方法 投影计数法法》采用YG173A型毛羽测试仪对纱线毛羽进行测试。

1.5 纱线条干均匀度测试

纱线的条干均匀度是评定纱线品质的重要指标,条干不匀率高会使纱线织造时断头增加,织造效率变差。利用UT5全自动纱线检测仪测试纱线条干不匀率、圆整度及纱线外观直径。

1.6 纱线耐磨性测试

纱线在织造过程中会受到各种机件的反复摩擦,使纱线磨损、起毛起球、强力降低,当强力小于外力时便发生断头。纱线耐磨性低时,纱线织造时断头率会增大[1]。利用LFY—109 电脑纱线耐磨仪测试纱线耐磨性,每种试样测试10次,求其平均值。

2 结果与讨论

2.1 细纱预处理后统一目标函数优化及最佳配比的选择

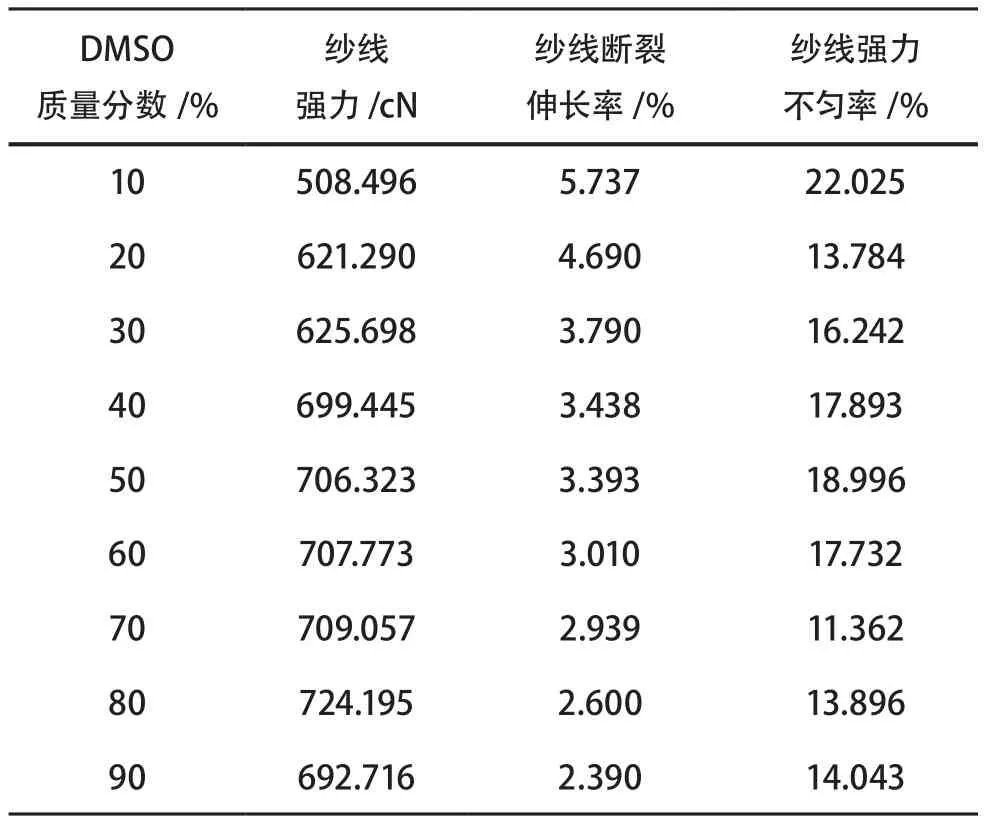

对预处理后的亚麻细纱进行高温高浓碱-DMSO-尿素体系预处理,并测量碱和DMSO不同配比的碱-DMSO互配溶液进行改性处理下的纤维的强伸性能(纱线强力、纱线断裂伸长率、纱线强力不匀率)。实验结果如表1所示。

表1 不同混合比例下束纤维的强伸性

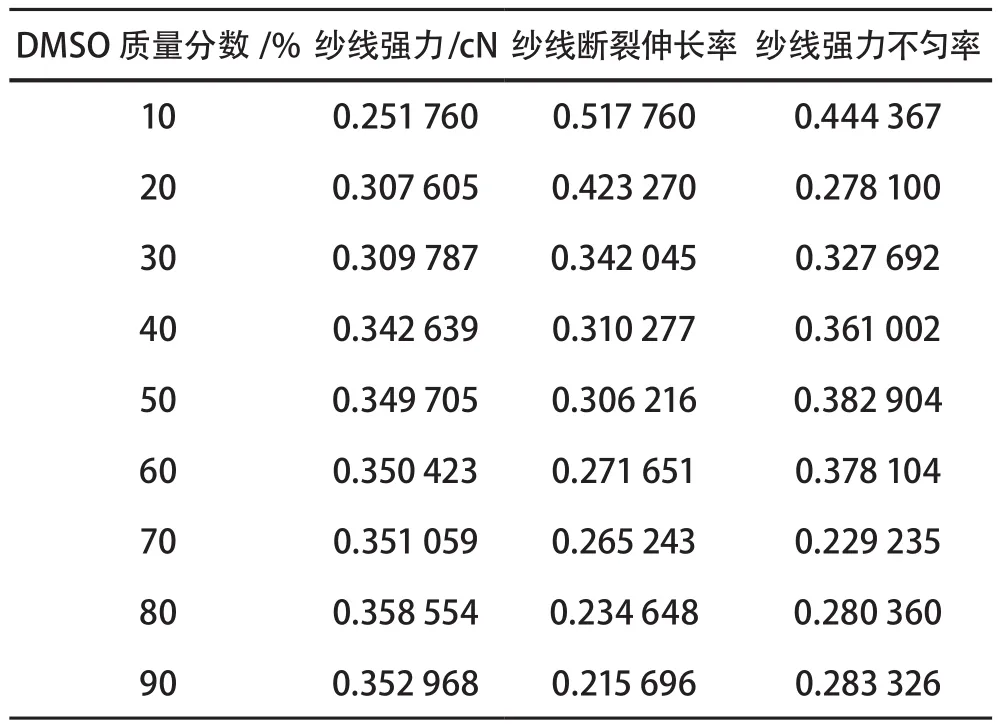

由于纱线的断裂强力、断裂伸长率及强力不匀率三者的性质不同,量纲和数量级也不同,不能直接对其进行分析和计算,所以将表1中的数据进行无量纲化处理,采用比重法,通过公式(1)将实际值转变为评价值[2]。

处理后的结果如表2所示。

表2 无量纲处理后指标评价值

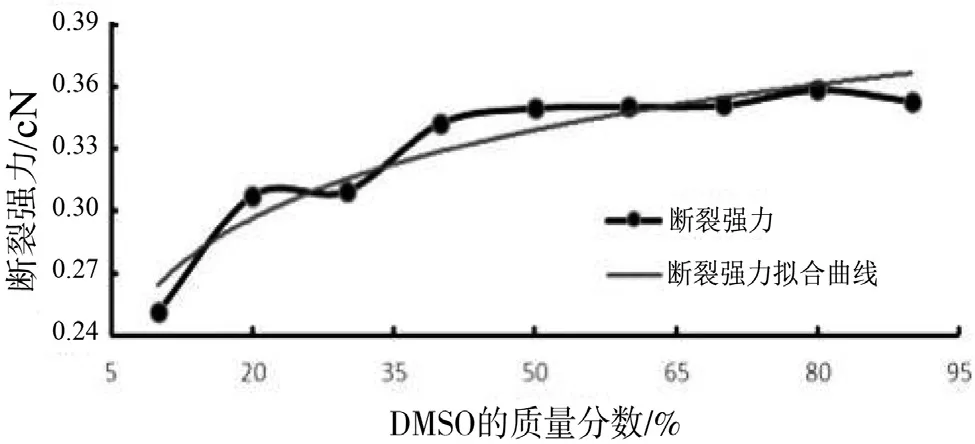

图1 纤维断裂强力拟合曲线拟合

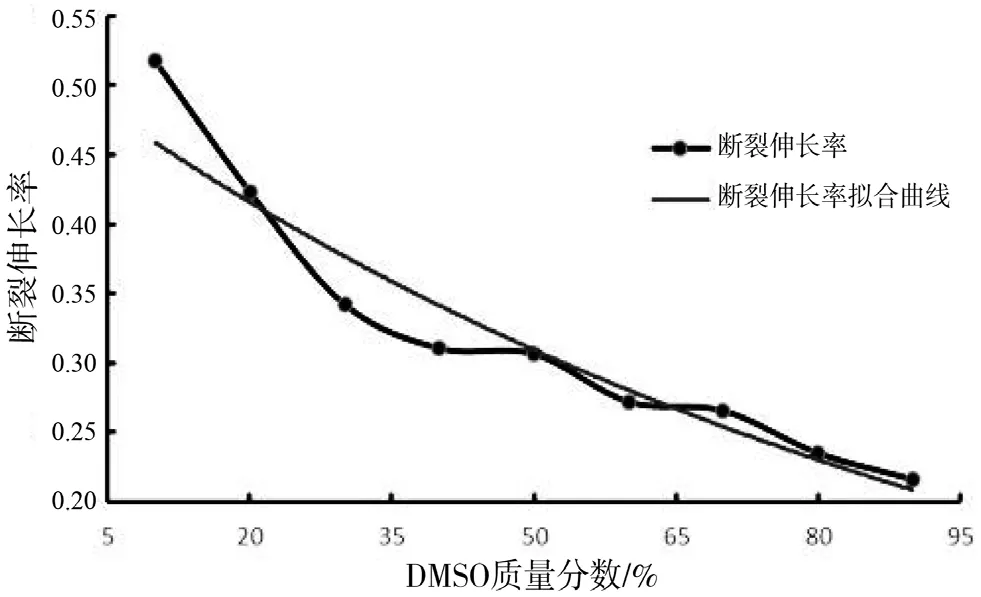

图2 纤维断裂伸长率拟合曲线拟合

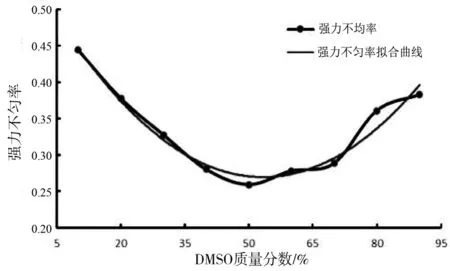

图3 纤维强力不匀率拟合曲线拟合

通过曲线拟合得出3个函数关系式。

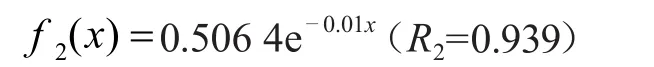

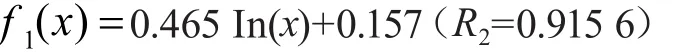

纤维断裂伸长率的函数关系式:

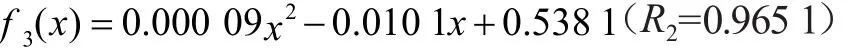

纤维强力不匀率的函数关系式:纱线断裂强力的函数关系式:

由曲线拟合图和函数关系式(图1~3)可知,随着预处理体系中DMSO质量分数的增加,纤维断裂强力经历先增大,后趋于平衡,最后减小3个阶段;纤维断裂伸长率呈减小趋势;纤维强力不匀率呈先减小后增大趋势。亚麻纤维强力、断裂伸长率、强力不匀率的拟合曲线R2都接近于1,拟合可信度较高[3]。

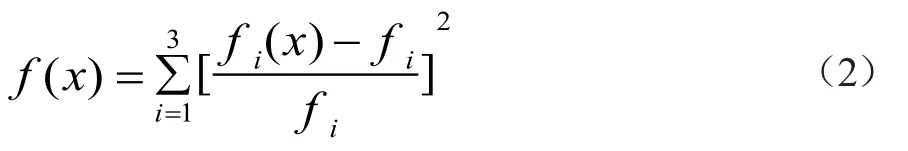

采用统一目标函数法来选择DMSO和碱液的最佳混合比例。统一目标函数可以采用平方法,即公式(2)求得。当各个分目标函数达到各自的最优值时,统一目标函数的值为最小[4]。

式中:fi(x)—各个分目标函数关系式;fi—各个分目标函数的最优值。

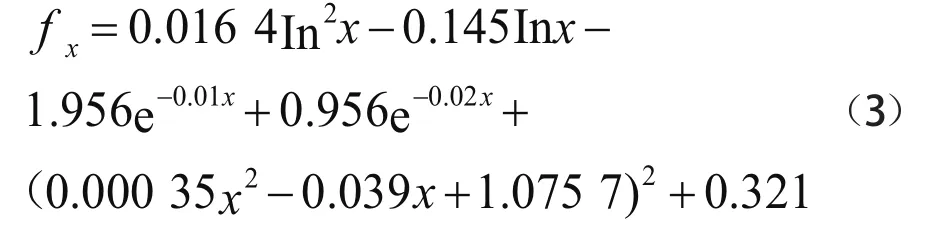

各个分目标函数的最优值分别为f1=0.393 1,f2=0.639 9,f3=0.249 1。通过公式(2)求得f(x)的函数关系式如公式(3)所示。

式中:x的取值范围为[0.10,0.90],采用Matlab软件对函数f(x)进行优化,求得其最小值。当X=0.527 7时,f(x)取得最小值为1.222 4。即当DMSO质量分数为50%、碱的质量分数为50%时,亚麻纱线的预处理效果最好。

2.2 响应面法分析及最优工艺参数的确定

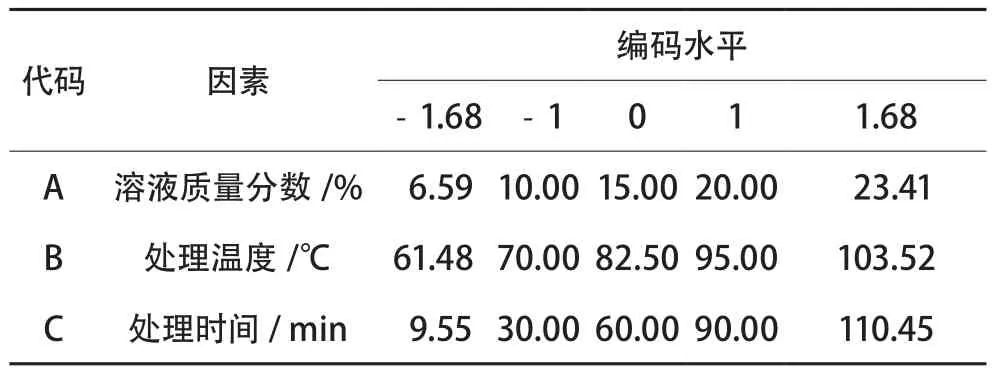

由实验可得:当预处理溶液质量分数在10%~20%、预处理温度在70~95 ℃、预处理时间在30~90 min时,预处理后纱线强伸性能最好。将DMSO和碱按照5∶5进行配制,溶液质量分数作为因素A、处理温度作为因素B、处理时间作为因素C,预处理后细纱的断裂强力和断裂伸长率分别为响应值R1和R2,中心组合设计各因素及水平如表3~4所示[5]。

表3 中心组合设计各因素及水平

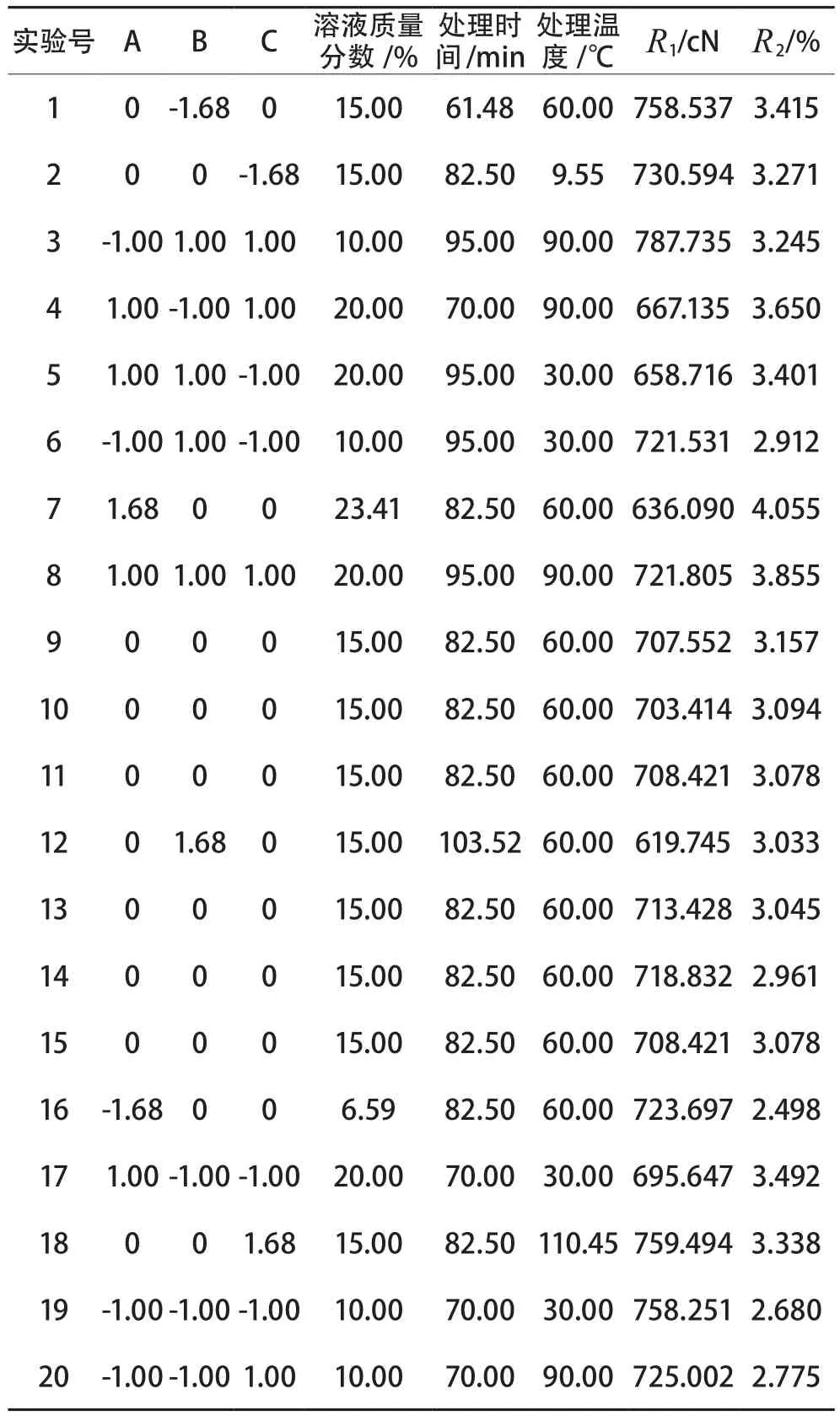

表4 中心组合实验设计及结果

以细纱的断裂强力R1为响应值,应用Design Expert V8.0.6软件对实验结果进行拟合及方差分析[6],获得R1对因素A、B、C的二阶多项方程式如公式(4)所示。

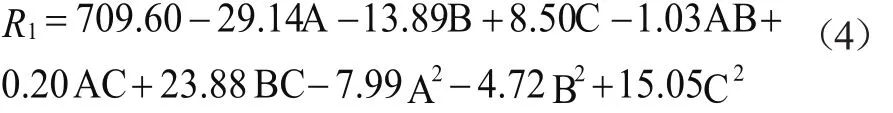

方差分析结果如表5所示。

表5 纱线断裂强力R1方差分析结果

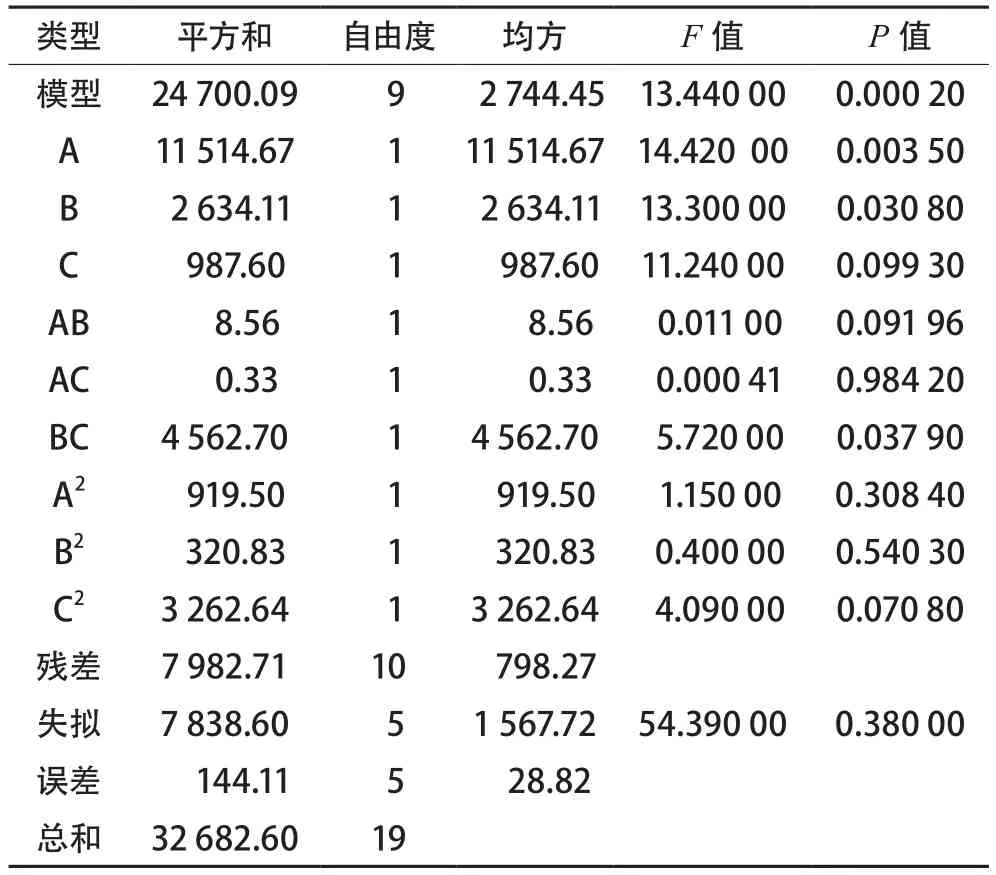

由表5可知,回归模型的P=0.002,说明该模型高度显著,只有小于0.2%的可能性使该模型失拟。纱线断裂强力R1拟合方程的失拟项P=0.38>0.05,该回归方程不失拟。预处理溶液质量分数P=0.003 5<0.050 0,溶液质量分数对纱线的断裂强力影响显著;预处理溶液温度P=0.030 8<0.050 0,溶液温度对纱线的断裂强力影响显著。运用Design Expert V8.0.6软件,分别作出3个因素之间的三维响应曲线图(图4~6)。

图4 溶液质量分数和处理时间的交互作用对纱线断裂强力影响的响应曲面

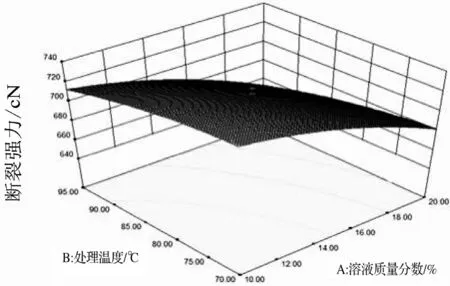

图5 溶液质量分数和处理温度的交互作用对纱线断裂强力影响的响应曲面

图6 处理时间和处理温度的交互作用对纱线断裂强力影响的响应曲面

由图4~6可知,对于纱线断裂强力的影响,预处理溶液质量分数、处理时间、处理温度之间存在显著的相关性。当处理温度和处理时间在一般水平,预处理溶液质量分数在10%~20%时,随着溶液质量分数的增加,纱线断裂强力呈减小的趋势。当预处理溶液质量分数和处理温度在同一般水平,处理时间在30~90 min时,纱线的断裂强力呈增大的趋势。当预处理溶液质量分数和处理时间在一般水平,处理温度在70~95 ℃时,随着预处理温度的升高,纱线断裂强力呈减小趋势。

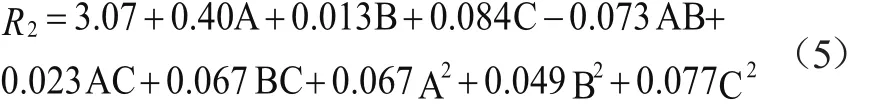

以细纱的断裂伸长率R2为响应值,运用Design Expert V8.0.6软件对表5实验结果进行拟合及方差分析。获得R2对因素A、B、C的二阶多项方程式如公式(5)所示。

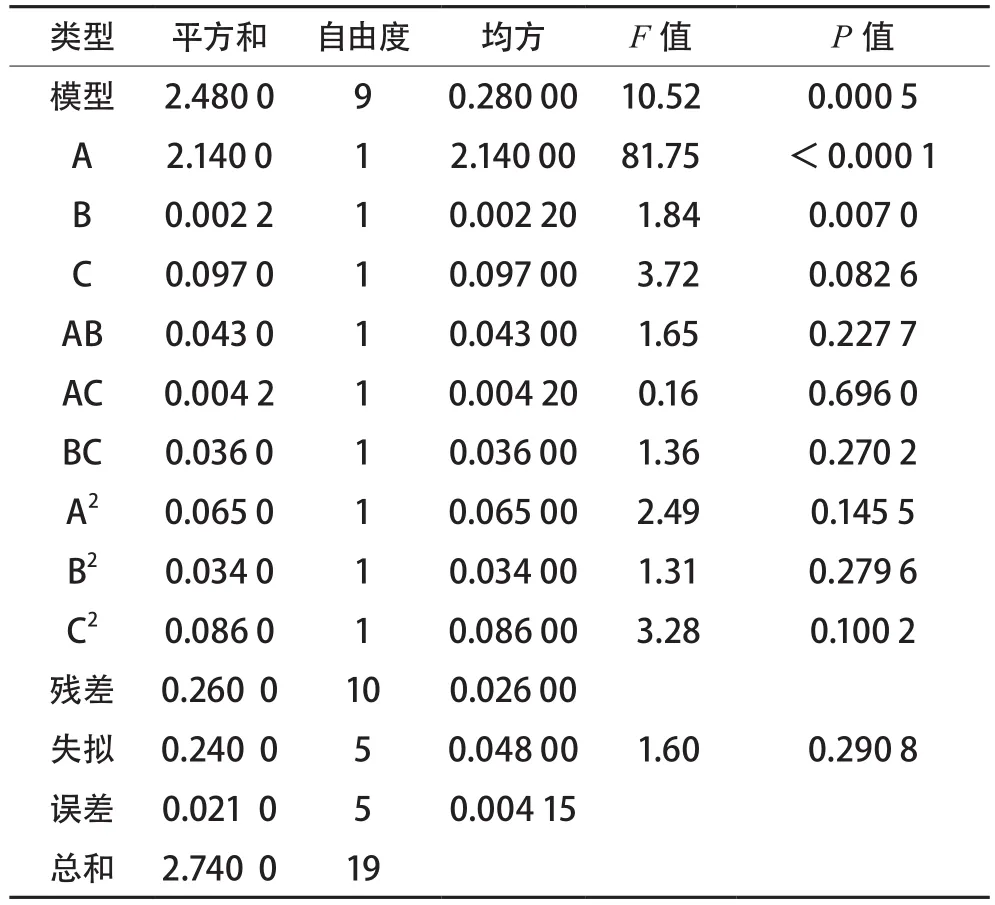

方差分析结果如表6所示。

表6 纱线断裂伸长率R2方差分析结果

由表6可知,回归模型的P=0.000 5,说明该模型高度显著,只有小于0.05%的可能性使该模型失拟。纱线断裂伸长率R2拟合方程的失拟项P=1.600 0>0.050 0,该回归方程不失拟。预处理溶液质量分数P=0.000 1<0.050 0,溶液质量分数对纱线的断裂伸长率影响显著;预处理溶液温度P=0.007 0<0.050 0,溶液温度对纱线的断裂伸长率影响显著。运用Design Expert V8.0.6软件,分别作出3个因素之间的三维响应曲线图(图7~9)。

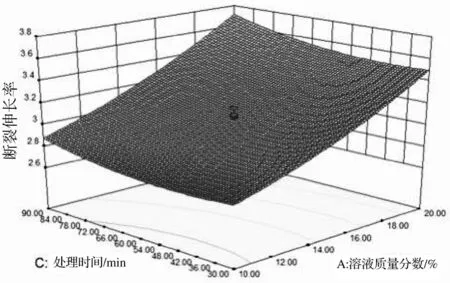

图7 溶液质量分数和处理时间交互作用对纱线断裂伸长率影响的响应曲面

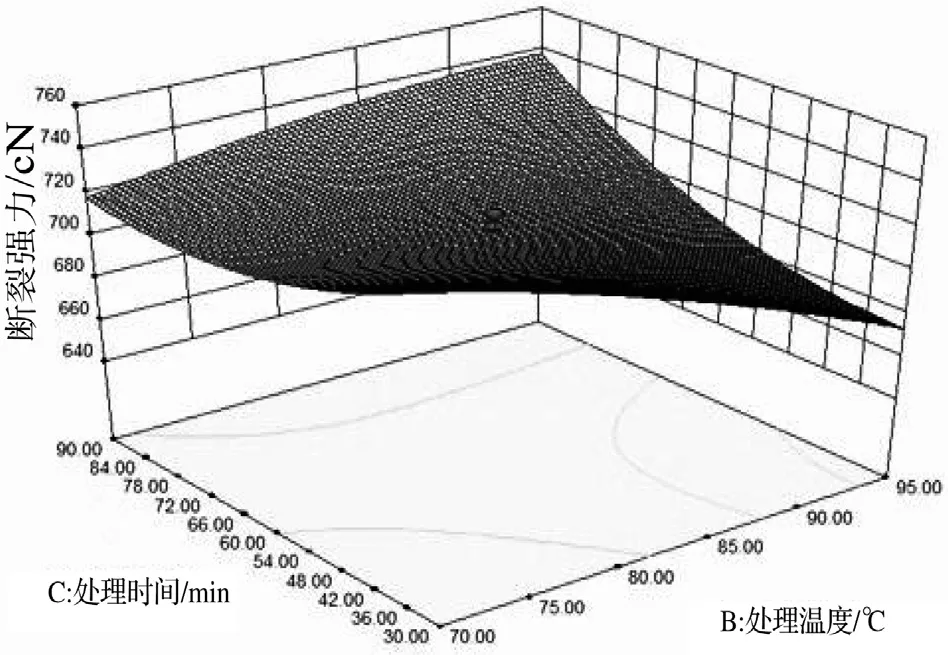

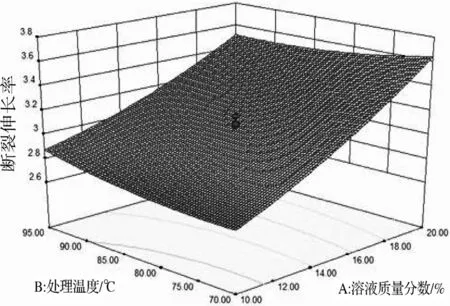

图8 溶液质量分数和处理温度交互作用对纱线断裂伸长率影响的响应曲面

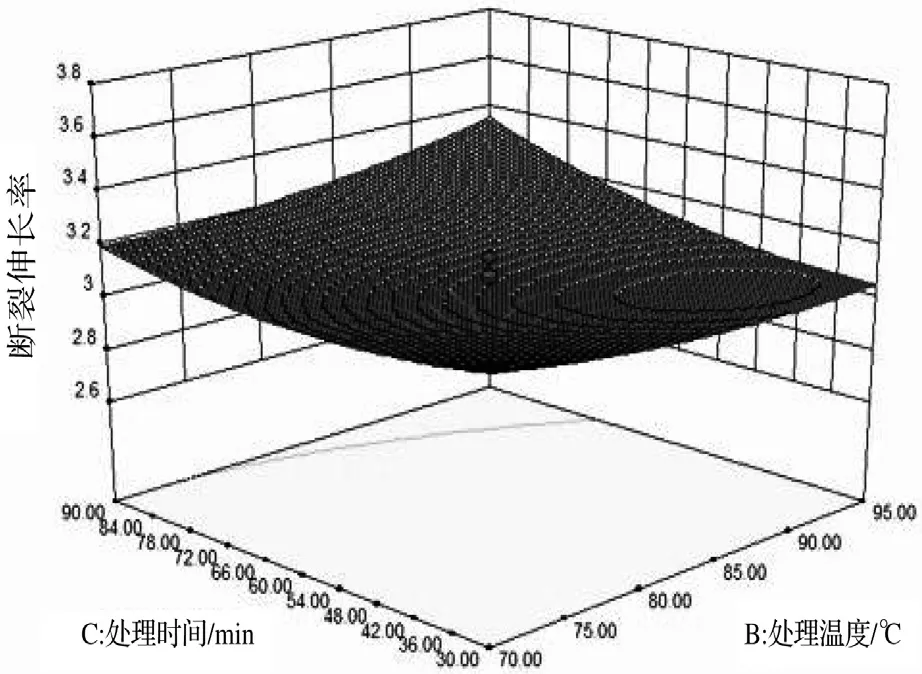

图9 处理时间和处理温度交互作用对纱线断裂伸长率影响的响应曲面

由图7~9可知,对于纱线断裂伸长率的影响,预处理溶液质量分数、处理时间、处理温度之间存在显著的相关性。当处理温度和处理时间在一般水平,预处理溶液质量分数在10%~20%时,随着溶液质量分数的增加,纱线断裂伸长率呈增大趋势。当预处理溶液质量分数和处理温度在一般水平,处理时间在30~90 min时,纱线的断裂伸长率呈先减小后增大的趋势。当预处理溶液质量分数和处理时间在一般水平,处理温度在70~95 ℃时,随着预处理温度的升高,纱线断裂伸长率呈减小的趋势。

2.3 模型验证和效果分析

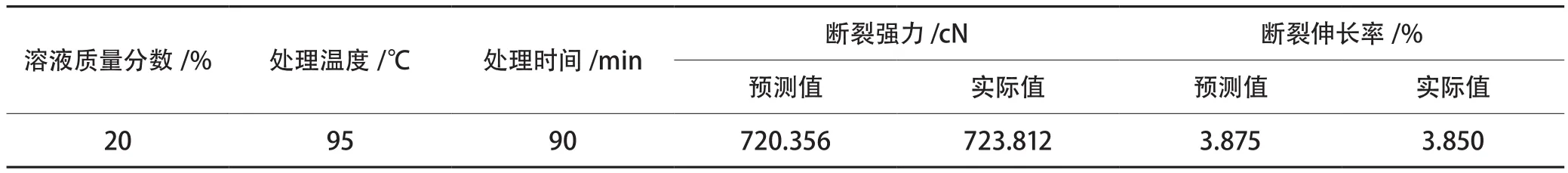

通过对细纱预处理后纱线性能的二阶回归方程进行分析,该回归模型可信度较高,可以对其进行纱线断裂强力和断裂伸长率的极大值预测。由模型可知,当预处理溶液质量分数为20%、处理温度为95 ℃、处理时间为90 min时,预处理后细纱的断裂强力和断裂伸长率最大为721.805 cN和3.855%。

为验证预测结果,按上述预处理工艺对亚麻细纱进行预处理,测量纱线断裂强力和断裂伸长率,重复实验3次,求平均值,结果如表7所示。

分析表7数据可知,细纱预处理纱线的断裂强力、断裂伸长率预测值和实际值之间的误差较小,说明采用CCD响应面优化法可以有效选取和优化亚麻细纱预处理工艺条件,改善亚麻纱线的断裂伸长率,减少断头次数,提高可织性[7]。

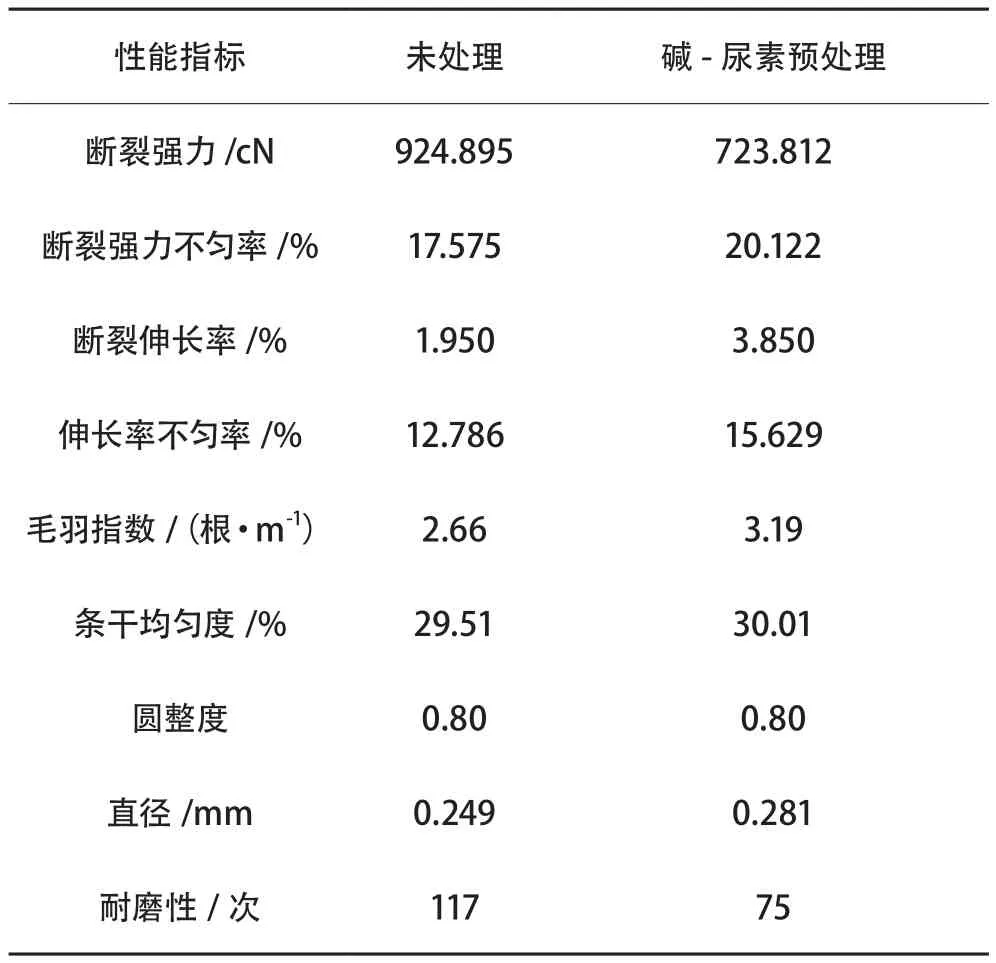

取络筒后的松式筒子纱按上述CCD响应面优化法选取的最优预处理工艺:NaOH质量分数10%、DMSO质量分数10%、尿素质量分数5%、处理温度95 ℃、处理时间90 min、浴比为1∶15,对亚麻筒子纱进行预处理。同时,取同样的松式筒子纱按上述工艺条件在去离子水中进行预处理作对比实验。处理完成后,水洗、中和、平衡。分别测量未处理和碱-DMSO-尿素处理后纱线条干、强伸性、耐磨性、毛羽变化情况。实验结果见表8。

分析表8可知,在对亚麻细纱进行碱-DMSO-尿素预处理后,亚麻纱线的断裂强力下降 ,断裂伸长率提高。亚麻纤维与预处理溶液发生溶剂化作用,亚麻纤维素迅速溶胀,亚麻纤维大分子内部及分子间的氢键被破坏,纤维内结晶度下降,内应力减少,使得预处理后纱线断裂强力下降,断裂伸长率增大。经过预处理后,纱线表面部分纤维开始溶解,纱线的断裂强力和断裂伸长率不匀率变大;纱线表面胶质等杂质被去除后,纤维卷曲数增加,纤维发生溶胀,纱线的直径有略微增大;纱线预处理后出现弱节,使纱线的条干不匀率有略微的增大;亚麻纱线表面残留的部分胶质被去除,纤维变得松散,使纱线耐磨性下降,毛羽增多。

表7 细纱预处理后模型验证实验结果

表8 细纱碱-DMSO-尿素预处理前后纱线性能对比

3 结语

(1)对于亚麻细纱改性,随着预处理体系中DMSO质量分数的增加,纤维断裂强力经历先增大,后趋于平衡,最后减小3个阶段;纤维断裂伸长率呈减小趋势;纤维强力不匀率呈先减小后增大趋势。亚麻纤维强力、断裂伸长率、强力不匀率的拟合曲线R2都接近于1,拟合可信度较高。当DMSO质量分数为50%、碱的质量分数为50%时,亚麻纱线的预处理效果最好。预处理溶液质量分数P=0.003 5<0.050 0,溶液质量分数对纱线的断裂强力影响显著;预处理溶液温度P=0.030 8<0.050 0,溶液温度对纱线的断裂强力影响显著。预处理溶液质量分数P=0.000 1<0.050 0,溶液质量分数对纱线的断裂伸长率影响显著;预处理溶液温度P=0.007 0<0.050 0,溶液温度对纱线的断裂伸长率影响显著。

(2)通过CCD响应面优化法确定细纱最佳预处理工艺为:NaOH质量分数10%、DMSO质量分数10%、尿素质量分数5%、处理温度95 ℃、处理时间90 min、浴比为1∶15。采用最佳预处理工艺处理细纱后,纱线断裂强力下降、断裂伸长率增大、断裂强力和断裂伸长率不匀率增大、纱线条干不匀率略微增大、线直径变大、毛羽增多、耐磨性变差。