农村有机废弃物厌氧发酵预处理步进式料仓的应用研究

常燕青 胡军 常中龙 于强 吴海锁

(1.维尔利环保科技集团股份有限公司,江苏常州 213125;2.常州金源机械设备有限公司,江苏常州 213126;3.江苏省固体废弃物处理环保装备工程技术研究中心,江苏常州 213126;4.北京起重运输机械设计研究院,北京 100007;5.江苏环保产业技术研究院股份公司,江苏南京 210036)

0.引言

农村有机废弃物主要是秸秆类、蔬菜类等物质,采用厌氧消化方法是资源化、无害化、减量化处理的重要手段,运行成本低廉,且能实现可再生能源回收利用,被广泛研究并应用于能源环保行业。据2017年统计,中国农村农作物秸秆可收集资源量为8.27亿t,其中,玉米、水稻、小麦三大粮食作物秸秆资源量分别为37.2亿t、19.1亿t、14.7亿t,合计占全国秸秆资源总量的84.8%,是中国农作物秸秆的主要来源[1]。2014年,9.4×107t农用秸秆燃烧释放了9.1×106t的CO和1.1×108t的CO2[2-3],CO2温室气体效应导致了气候变化。农民把有机废物简单地通过露天焚烧处理,焚烧产生的物质例如CO2、CO、氮氧化物和苯等会对环境造成污染[4],特别是PM2.5会导致空气质量恶化,给人民生活和健康带来严重影响。将秸秆等生物质能源化利用不仅能改善环境、节约能源,还能对实现碳峰值碳中和目标具有重要而深远的意义。

生物质厌氧发酵处理是生物质废弃物实现资源化利用的有效途径之一。生物质厌氧发酵是在厌氧细菌的同化作用下,把生物质中的有机质有效转化,生成具有经济价值的甲烷和部分二氧化碳,甲烷可作为一种清洁、环保的可再生能源用于燃烧及发电,沼渣可作为土地肥料,沼液可作为农作物的营养液[5-7]。厌氧发酵技术是实现秸杆资源化利用的一种有效途径,优势主要为反应条件相对温和、成本低和二次污染物产生少等[8]。在实际生产处理过程中大部分生物质特别是农作物秸秆中木质纤维素含量相对较高、难以被分解,容易造成厌氧消化启动慢、分解慢、发酵时间长、产气率低等问题[9-10]。由此需要对秸秆进行有效预处理,提高生物质的发酵产气速率和产气质量。目前,国内外秸秆发酵预处理技术主要有物理技术、化学技术、生物技术、物理化学技术和化学生物联合处理技术等[11]。物理技术主要是机械预处理,是厌氧发酵最常用的有效方法,主要经过储料、均匀上料、破碎、输送等设备工艺过程。其中,存储和输送是其中的关键工艺,步进式料仓输送设备作为一种新形式的输送设备,在满足输送、缓存、承载等高要求的情况下,展现了很多优于类似产品设备的性能。本文以中广核衡水混合原料10万方生物天然气项目为实例,针对秸秆厌氧发酵机械预处理中的自动步进式料仓系统设备进行分析研究。

1.材料设备和工艺方法

1.1 物料来源特性描述

农村有机废弃物主要是如玉米、高粱、水稻、小麦、甘蔗等秸秆。一般农民将秸秆等粉碎到20mm~100mm左右后出售给处理厂。通常秸秆干储一段时间后,北方干燥地区一般容重在0.15t/m3~0.2t/m3,含水率约20%左右;如果粉碎湿储在一段时间或多雨地区一般容重在0.4t/m3~0.5t/m3,含水率约30%左右;南方物料(如甘蔗、香蕉树等)一般容重在0.5t/m3~0.65t/m3,含水率约55%~70%左右。无论哪种物料,体积大重量轻,运输半径决定原料成本高低,一般是拖拉机拖挂大体积运输车将秸秆等送到厌氧处理厂称重后,直接倾卸到大型储料给料仓[12-13]。以衡水周围200km半径的玉米秸秆为例,倾卸到料仓后压实容重约0.55t/m3。

1.2 典型厌氧工艺流程

衡水玉米秸秆生物质厌氧发酵工艺流程见图1,工艺过程简要如下:将秸秆预粉碎到20mm~100mm左右由运输车送到生物质厌氧产沼处理厂,称重过磅后直接倾卸到自动步进式均匀给料仓输送设备,通过自动料仓的地板按照设定的程序运动,将物料由后向前推进,在3个均料辊的高速均料作用下,均匀地将物料均匀松散地落到输送机上,再经过磁选机将金属去除后,进入破碎机将物料破碎到粒径5mm~8mm以下,再由输送机输送到水解酸化池酸化预处理,最后进入厌氧罐厌氧发酵系统消化产沼,沼液进入水处理系统,沼渣好氧堆肥制成有机肥,金属回收再利用。在此工艺流程中,核心关键预处理设备是自动步进式均匀给料仓输送系统。

图1 典型厌氧项目工艺流程图

1.3 步进料仓式输送设备组成

步进料仓主要由:出料滚筒、前后端板、侧板壳体、步进地板、导向限位块、地板盖板、支撑框架、支腿、尾部防护等机械部分、液压驱动系统、称重传感系统和PLC自动控制系统组成。具体外形图见图2。其中壳体侧板和端板组成料仓的足够大储料空间,液压系统提供动力驱动地板运动实现物料的输送,出料滚筒进行均料的同时并将物料从料仓拨入下道工序的工艺上设备中。由于为了解决秸秆车辆在处理厂等候排队和连续均匀上料问题,国内外均采用大型储料仓均匀上料系统。维尔利集团金源机械和杭州能源环境根据中广核衡水、广西隆安、黑龙江八五三、新疆塔城等项目的要求,设计制造了220、150、90、120m3生物质自动步进式自动给料仓、输送、破碎、预处理系统,其中衡水给料仓是目前亚洲最大的农村废弃物生物质厌氧发酵上料预处理系统。

图2 自动步进料均匀给料仓外形图

1.3.1 步进料仓的工作原理

液压油缸驱动料仓地板全部向前运动,物料随着所有步进地板整体同时前进;走完油缸行程后,地板开始后退,后退时地板单块逐个后退;地板数量按照3的倍数进行布置,以3块地板为例,单个地板运动其上物料产生的动摩擦力小于2块地板上物料产生的静摩擦力,这样按照地板每次全部同时前进然后单块逐个后退到初始位置的循环往复方式运行,物料每周期都能往出料方向前进一个油缸行程的距离;物料前进到出料滚筒处被滚筒均料打散进入出料口输送至下一道工艺流程。图3为九根地板间歇式出料运行模式。

图3 九根地板间歇式出料运行示意图

1.3.2 步进料仓运行参数设计计算分析

(1)设计基本参数。物料,干黄秸秆,预破碎粒度20mm~100mm,容重0.55t/m3,含水率20%~25%,料仓公称容积220m3,实际有效容积218m3,最大满仓承载重量120t。几何尺寸长18m×宽3.6m×高3.37m,步进油缸行程300mm,额定处理能力20t/h。通过力学计算获得液压站极限压力21MPa,液压站电机功率30kW,油缸型号G=80/45。

(2)地板循环按间歇式运行方式,相当于料仓在周期性将物料向前推进,每运行1个周期秸秆前进300mm;每个运行周期的时间为T:

T= t1+ t2+ t3=100s+9×5s+10s+9×2s=173s;

其中t1为地板前进时间,t2为地板后退时间,t3为地板停留时间。

每运行一个周期,能够输送的秸秆体积为V1:

V1=W×H×S=3.6m×2m×0.3m=2m³

其中W为物料堆积宽度,H为物料堆积高度,S为物料前进距离。N为每小时地板能够循环运行的次数,N=3600/T=21,T为每个循环的运行周期,步进料仓每小时的输送量为Q:则Q=N×V1=42m³/h折合处理量能力为23.1t/h。

结合秸秆堆积密度,按此方式运行的步进料仓处理量可以达到设计要求。

1.3.3 步进式料仓输送设备的特点

步进式料仓输送设备实现了大容积物料的输送,具有料仓贮存量大、承载能力强、封闭性好、设备一体化和输送效率高、运行时喂料方便等优势,自动化程度高且避免了带载启动的风险,采用液压系统作为动力稳定性更高,出料时出料口有倾斜布置的匀料滚筒,既能起到均料限制出料高度的作用,又能将积压的块状物料打散,方便后续工艺流程的处理。

2.工程应用介绍

2.1 中广核衡水衡水项目生物质厌氧发酵处理工程概况

中广核衡水混合原料10万方生物天然气项目,是2012国家发改委/农业部生物天然气试点项目,具体概况见表1。衡水项目生物质厌氧发酵预处理工艺流程见图1,衡水项目步进料仓输送设备的设计依据, 设计参数要求参见表2,按照要求进行步进料仓输送设备的设计,主要设计参数见表3。设计结果参见1.3.3。

表1 衡水项目概况

表2 衡水料仓设计依据参数表

表3 衡水项目步进料仓输送设备主要设计参数

2.2 项目步进料仓实际运行情况

衡水项目料仓进料方式为自卸卡车侧面和尾部卸料同时卸料两种方式,秸秆在步进料仓内平均堆高2m左右,运行时步进式料仓按照间歇式模式进行出料。(见图3)

液压油缸驱动地板运动,前进时9根地板同步前进,后退时单根逐个后退;根据后续工艺设备处理要求进行地板运行速度的调整,前进时地板前进油缸行程300mm,用时约100s,后退时从满行程300mm位置退到初始位置用时5s;同时9根油缸运行时存在同步性差异,在前进和后退位置均设置了停留时间保证9根油缸均能走完最大300mm行程,前进位置设置停留时间10s,后退位置设置停留时间2s。

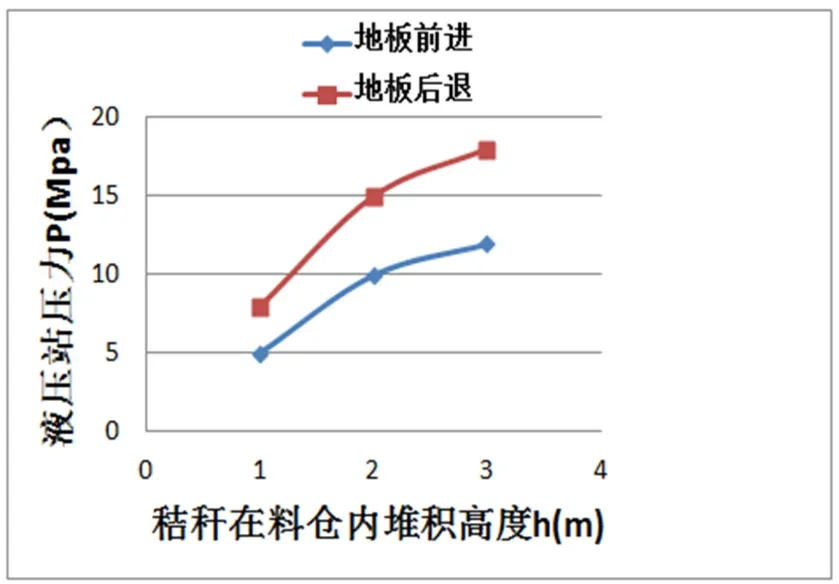

正常2m物料高度运行时,地板前进液压站压力10MPa左右,地板后退液压站压力15MPa左右。在基本满仓3m物料高度运行时,地板前进液压站压力12MPa左右,地板后退液压站压力18MPa左右。

2.3 广西隆安、黑龙江853、新疆塔城等项目步进料仓式输送设备的工程运行验证

在衡水项目(见图4和图5 )2013年交付运行之后的基础上陆续设计了广西隆安(见图6和图7)、黑龙江853(见图8和图9)、新疆塔城等生物质厌氧发酵处理项目的预处理系统。通过这些项目的成功运行,以及实际运行结果与理论计算的对比,进一步验证了我们参数设计的合理性,也验证了我们衡水项目运行分析的正确性。

图4 中广核衡水项目预处理照片1

图5 中广核衡水项目预处理照片2

图6 广西隆安项目预处理照片1

图7 广西隆安项目预处理照片2

图8 黑龙江隆安853项目现场照片1

图9 黑龙江隆安853项目现场照片2

3.分析与讨论

3.1 衡水项目步进料仓式输送设备的运行分析研究

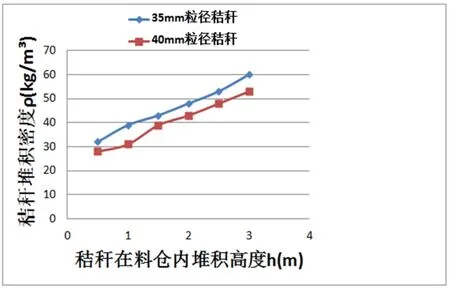

(1)结合步进式料仓实际运行情况和相关设计参数对步进料仓运行进行分析研究,衡水项目的秸秆为黄储秸秆属于松散型物料,在步进料仓进行秸秆的输送过程中,通过液压站压力变化的参数进行分析,发现秸秆的实际堆积密度和秸秆的粒径以及秸秆在料仓内的堆高都有关系。具体如图10和图11所示。

图10 秸秆粒径与堆积密度的变化曲线

图11 秸秆在料仓内堆积高度与堆积密度的变化曲线

综上分析,秸秆粒径越小以及秸秆在料仓内堆高越高,其实际堆积密度越大。同理秸秆堆积密度越大,其对料仓地板产生的摩擦力越大,液压系统所需压力也越大,如图12所示。

图12 秸秆堆积高度与液压站压力的变化曲线

(2)衡水项目的步进式料仓是按照间歇式进行运行;在地板间歇式运行的周期中,地板前进过程是实际出料的有用功阶段,地板后退和转换的停留时间为出料的无用功阶段,所以料仓在此种模式下运行其输送处理量完全取决地板的前进速度,按照衡水项目料仓正常物料平均堆高为2m,在地板不同前进速度下进行处理量的计算如图13所示。

图13 步进地板前进速度与秸秆输送量的变化关系

综上分析,地板前进速度越快,其输送量越大,但由于后续工艺设备破碎机的处理量限制,地板速度需要控制在合理的范围之内。

(3)衡水项目的步进料仓是按照间歇式的模式进行运行处理,在间歇式处理的过程中,料仓地板的后退和转换停留均为输送物料的无用功时间,增加了额外的能耗。后续项目中通过增加位移传感器和液压精确调速阀、比例阀等,严格控制油缸的前进及后退速度,始终保证在地板动作过程中,其中一个地板在后退,其余地板都在前进,这样就能把物料持续向出料方向推进,实现了料仓的连续式输送出料,相对间歇式模式,连续型出料运行更加高效稳定,同时还降低了能耗。

(4)另外步进式料仓输送系统,可配置称重传感系统实时显示料仓内物料重量和料仓的输送量,同时通过网络和组态软件可以实现远程控制并设定运行模式,对步进料仓进行实时监控的同时还实现了步进料仓的自动化和智能化。

3.2 结论

通过步进料仓实际运行参数与理论设计参数对比分析,可知由于料仓需要足够的缓存体积,其截面尺寸必定很大,这样物料的前进速度需要足够慢才能保证输送的物料量不超出后续设备的处理量。我们必须按照工艺要求从物料平衡的角度出发合理控制和调整料仓地板的前进速度。

鉴于秸秆粒径及堆高对秸秆堆积密度的影响,我们要仔细了解项目处理的物料特性和相关工况,以保证料仓地板能够被液压系统驱动。

在步进料仓满足机械需求的前提下我们主要从液压系统方向入手对相关设计参数进行调整优化。结合项目工艺要求不断的合理调整相关设计参数,在保障满足使用的情况下还能节省生产成本,降低运营成本。

4.结语

步进式料仓输送设备满足农村有机废物厌氧预处理的要求,具有大容量缓存物料能力,处理量范围可调性非常高,具有很高的灵活性,模块化设计的基础上,适应性非常强,作为一种稳定高效的输送设备,步进式料仓输送设备兼具了接收、存储、输送的优良性能。通过步进式料仓在农村有机废弃物生物质厌氧发酵处理项目中的应用,提高了生物质的综合利用效益,为设计研发适应国情的有机废弃物预处理设备提供了经验,可以将其推广到其他类型环保项目中使用,特别是生活垃圾、厨余垃圾、可回收垃圾等相关环保处理项目的预处理系统,还可作为其他行业散料输送设备使用。