粘弹阻尼器金属件双轴加载疲劳试验装置设计研究

(中国直升机设计研究所,江西景德镇 333001)

0.引言

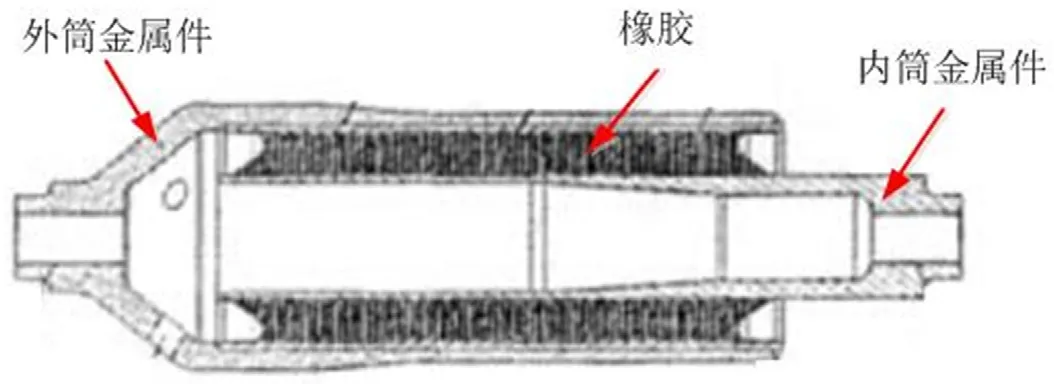

粘弹阻尼器常用于直升机旋翼系统,主要为桨叶的摆振运动提供阻尼,同时还为摆振运动附加了摆振刚度,可以通过合理匹配桨叶的摆振固有频率避开可能的地面共振频率[1]。为了考核粘弹阻尼器的使用寿命,CCAR-29-R1第29.571条款[2]规定需要对粘弹阻尼器金属件开展疲劳试验考核。粘弹阻尼器金属件结构如图1所示,相比于正常使用的粘弹阻尼器,其橡胶部分进行了硬化处理,考核部位为内筒和外筒金属件。

图1 粘弹阻尼器结构示意图

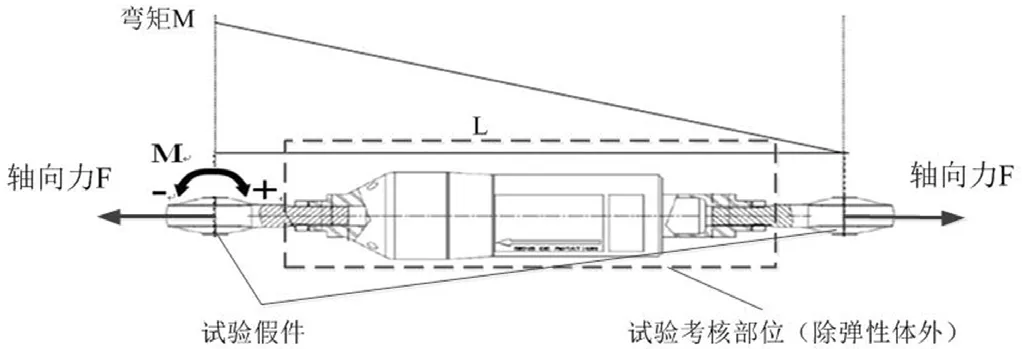

粘弹阻尼器金属件主要受力形式如图2所示,在承受轴向载荷的同时还会受到弯矩载荷作用。过往在对粘弹阻尼器金属件进行疲劳试验考核时,往往将粘弹阻尼器金属件受到的弯矩载荷等效到轴向载荷上,简化为单轴加载疲劳试验。该方法对试验装置加载要求低,便于开展,但上述等效方法未考虑粘弹阻尼器金属件同时承受弯矩载荷和轴向载荷的耦合作用,因此,为了更好的模拟粘弹阻尼器金属件的受力状态,本文设计了一种可同时施加弯矩和轴向力的粘弹阻尼器金属件疲劳试验加载装置,并采用有限元方法对其加载过程进行仿真模拟,仿真结果表明所设计的试验装置能很好的模拟出粘弹阻尼器金属件的受力状态。

图2 粘弹阻尼器金属件主要受力形式

1.试验装置原理

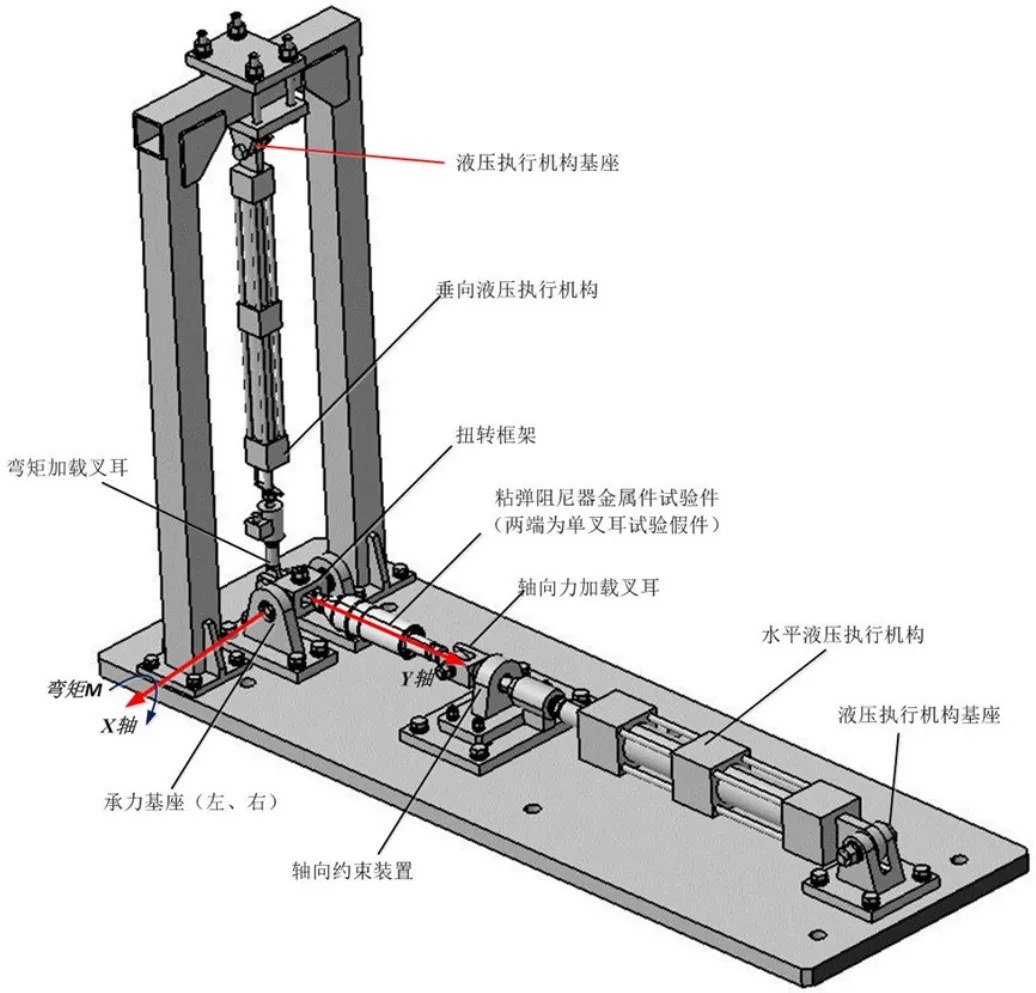

试验装置结构如图3所示,主要包括弯矩加载叉耳、扭转框架、承力基座(左、右)、轴向力加载叉耳、轴向约束装置及2套液压执行机构和液压执行机构基座。其中弯矩加载叉耳和扭转叉耳连接处、扭转叉耳与承力基座连接处、试验假件与轴向力加载叉耳连接处以及轴向力加载叉耳与轴向约束装置连接处均安装了关节轴承或调心滚子轴承,以便各零部件可以发生相对转动和减小摩擦。轴向约束装置可以确保轴向力加载叉耳在试验过程中始终沿Y轴加载,提高了试验载荷加载的准确性。试验时,弯矩加载叉耳在垂向液压机构驱动下带动扭转叉耳绕承力基座孔的中线轴(即X轴)旋转,试验假件与扭转框架连接处采用硬性连接方式,并用螺栓固定,确保扭转框架可以带动试验假件一同绕X轴旋转,从而将弯矩载荷施加到试验件上。轴向力加载叉耳在水平液压执行机构的驱动下沿Y轴对试验件施加轴向载荷,并传至扭转框架旋转轴,最终由承力基座平衡该轴向载荷。

图3 试验装置结构原理图

2.有限元分析

2.1 有限元建模

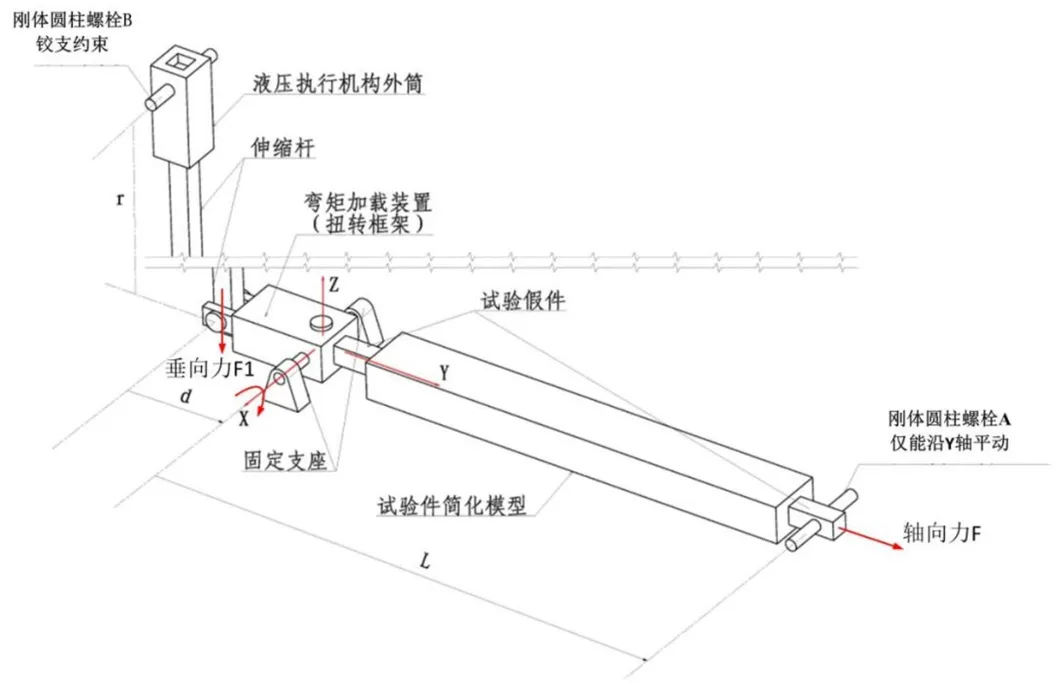

采用有限元分析软件ABAQUS对上述试验装置进行简化建模,模拟分析同时施加弯矩载荷和轴向载荷时阻尼器金属件所受到的载荷是否与预期受力状态一致,有限元分析模型如图4所示。

图4 有限元简化模型

轴向加载叉耳在轴向约束装置的作用下只能沿Y轴移动,因此在建模时将轴向力加载叉耳、轴向约束装置及水平液压执行机构简化为一个刚体圆柱螺栓A,分析时约束刚体圆柱螺栓A除Y轴平动以外的自由度,并施加轴向载荷,从而实现了给阻尼器金属件施加轴向载荷的同时不会约束阻尼器金属件由于受到弯矩载荷作用绕刚体圆柱螺栓A的轴线转动。对于弯矩载荷的施加,垂向液压执行机构在加载过程中会随扭转框架绕X轴的旋转而摆动,因此需将垂向液压执行机构的运动计入仿真模型。此处垂向液压执行机构同实际结构类似,分为外筒和伸缩杆两部分,外筒顶端通过一个刚体圆柱螺栓B铰支约束,伸缩杆上端面施加一个垂直于端面的力,并使该力在伸缩杆和外筒绕刚体圆柱螺栓B的轴线转动时始终垂直伸缩杆端面。

为监测试验模拟加载过程中阻尼器金属件实际承受的弯矩载荷,对图4模型中与弯矩加载装置连接的试验假件设置了一个弯矩载荷输出面,该平面与XZ平面重合,仿真过程中软件可以输出该平面上的弯矩值,即试验装置实际加载到阻尼器金属件上的弯矩载荷。试验模拟加载过程中阻尼器金属件实际承受的轴向力载荷则通过监测2个固定支座沿Y轴方向的力获得。

有限元分析模型主要结构尺寸及材料参数如表1所示,阻尼器金属件采用简化的方型梁结构,截面长60mm,宽20mm,两端突出长方体部分为试验假件,轴力加载点到弯矩加载面的距离L=280mm,弯矩垂向加载力臂为d=50mm,垂向液压执行机构绕铰支螺栓轴线的旋转半径r=1000mm,该值远远大于弯矩载荷加载力臂,可以减小弯矩加载误差。阻尼器金属件由于橡胶层进行了硬化处理,主要考核对象是内外筒金属件,因此仿真模型中试验件简化模型的材料属性采用航空用铝的基本参数,弹性模量E=71GPa,泊松比为0.33,屈服强度σ=503MPa。试验假件定义为高强度钢材料,弹性模量E1=206GPa,屈服强度σ1=1400MPa,同铝材试验件相比试验加载过程中试验假件的变形可以忽略;其余结构定义为刚体,试验加载过程中不会变形。

表1 粘弹阻尼器耐久性试验台模型主要结构尺寸及试验件材料参数

仿真模型中载荷大小及方向如下:

轴向力F=5000sin(20πt),方向沿Y轴正向为正;

垂向力F1=5000sin(20πt),方向沿Z轴正向为正。

2.2 有限元仿真结果

有限元模型仿真分析获得的弯矩载荷值如图5所示,轴向力载荷如图6所示。由图5和图6的仿真结果可知,阻尼器金属件在试验模拟过程中承受的弯矩载荷和轴向力载荷与理论预期的加载值高度吻合,且载荷曲线较为平滑光顺,无明显的急回,说明本文设计的阻尼器金属件疲劳试验加载装置符合机械运动设计要求,能较为准确的模拟出试验件实际的受力状态。

图5 仿真模拟与理论加载弯矩载荷加载曲线对比

图6 仿真模拟与理论轴向力载荷加载曲线对比

3.结论

本文根据阻尼器金属件双轴加载疲劳试验要求,设计了一套阻尼器金属件双轴加载疲劳试验装置,并建立了有限元分析模型,按给定的载荷进行仿真模拟,获得的弯矩载荷和轴向力载荷均与理论加载值高度吻合,满足对阻尼器金属件进行双轴加载的试验要求。