钢水“脱氧合金化”配料方案的优化

范海雯,冯子腾,于润乐

(山东科技大学,山东 济南 250031)

1 问题重述

1.1 问题背景

现今钢铁冶炼行业中脱氧合金化为其中极为重要的一个环节,除脱氧外,液态钢中碳、锰、硅等元素的含量应符合规范,使得到的成品钢能够满足生产厂家对合金化所需物理性能的具体要求。在钢水脱氧合金化的过程中,历史合金收得率是衡量其在新生产中加入合金物料量的重要指标,可通过历史收得率及成本优化算法进行配料,根据题意分析和已有的研究成果,可建立数学模型。

1.2 问题分析

该文所解决的问题为优化问题,目标是在保证收得率的情况下降低成本。首先,接近经验值的合金量作为待优化变量的第一个值进行计算,然后通过整体优化,获得了各种合金的加入量的最优值。

2 模型建立

2.1 元素预测

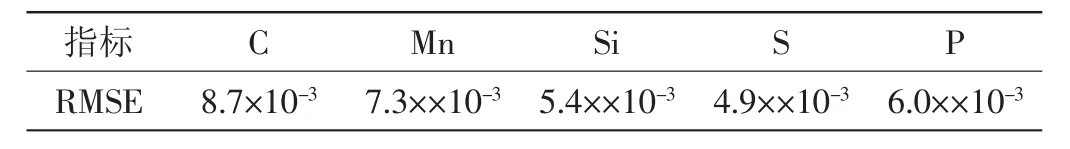

元素含量预测模型用来反映目标条件和合金添加量对钢水中元素含量的作用,本文使用SVM建立钢水中元素含量预测模型[1]。以HB400B钢种为例,输入变量为:合金加入量m(m氮化钒铁,m低铝硅铁,m钒氮合金…m硅钙碳脱氧剂) 和终点条件 x(连铸正样C,连铸正样Mn,连铸正样S,连铸正样Si,连铸正样P)。 输出变量为:C,Mn,S,SI,P 五种元素的钢包含量 L(LC,LMn,LS,LSI,LP)。表1是通过训练得得到的拟合关系。

表1 拟合关系

由上述拟合关系可以得出,该模型的预测准确度比较好,可以达到所要求的工艺条件,因此在优化模型中可以引用它当作目标函数的一部分。

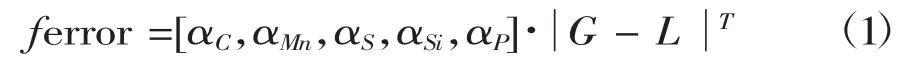

2.2 建立目标函数

首先定义两个目标函数,分别是综合误差与合金成本。将表1中的元素含量预测模型的预测结果与目标值G(GC,GMn,GS,GSi,GP)作差,并按比例相加,就可以得出综合误差目标函数。

式中:αC,αMn,αS,αSi,αP是不同误差的加权系数。

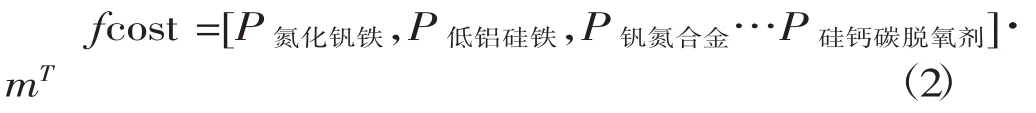

合金成本的计算可以用

其中:P氮化钒铁,P低铝硅铁,P钒氮合金…P硅钙碳脱氧剂为 16种合金的单价,m=各合金的质量。

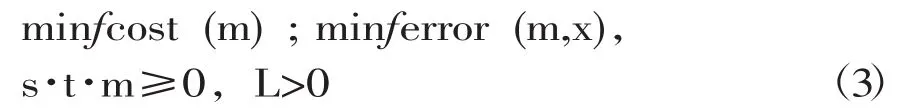

综上所述,合金添加量多目标优化模型可形容为。

2.3 建立模型

为提高算法的精度和粒子收敛速度,引入单目标动态邻域PSO的粒子选择策略[2],即邻域尺度是随着迭代次数的增加而进行改变的。

步骤1:设取各个变量,种群规模为50,迭代次数gen为200。合金添加量的最初的值为起始位置,粒子速度是随时更新的,个体历史最优P best和局部最优l best为零。

步骤2:按照方程(2)式来算出首个对象的适合度fcost。

步骤3:邻域的明确。算出对象适合度fcost空间中各个粒子的相对间隔、每个间隔除以最大间隔的比值ratio,且将其与标志项frac=i/gen+0.1的基准做对比。如果小于标志项,那么就可确定为接近现有粒子的邻域粒子。

步骤4:邻域内寻找最优解。 采用方程(1)式算出另外一个对象函数的适合度。在每个粒子的邻域内寻找第二个对象的最优解,找寻邻域内第二个对象的局部最优l best。

步骤5:如果新解优于此时的最优解,则替换p best。

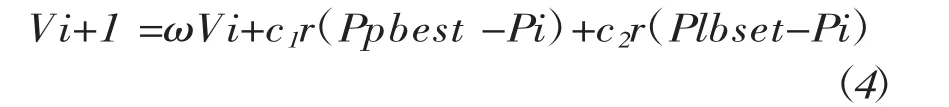

步骤6:替换粒子的V和P。该模型中粒子V的替换由粒子本来的历史最优和邻域内最优决定,下面替换方程:

式中:ω为位于区间 [0.5,1]的惯性权重,它线性递增的;c1和c2为学习因子,数值取为2; r是随机数。当得出此时的V时,再用如下所示的方程替换粒子的P:

步骤7:如果满足迭代步数或衡量值 (∣Xi+1-Xi∣/Xi 10-5),那么就可以直接生成结果;不满足则转步骤2重新计算。

2.4 实验结论

以HB400B为例:

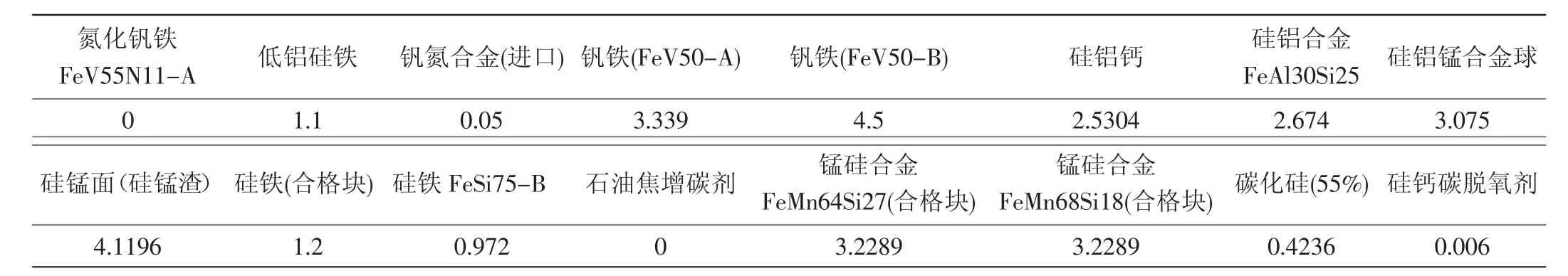

优化后的成本:炼每kg钢水需1788元。见表2。

表2 炼每kg钢水需投入不同合金配料的质量

3 模型评价与推广

3.1 优点

1)单目标动态邻域PSO粒子群优化算法的粒子选择策略克服了动态邻域多目标PSO粒子群优化算法中邻域大小不变的问题,并不适用于所有的优化周期。然而,单目标动态邻域PSO粒子群算法的粒子选择策略可以随着迭代次数的增加而调整邻域大小[3]。2) 此模型具有较好的收敛精度和较快的全局收敛速度。

3.2 缺点

花费一定的测试时间。

3.3 模型的推广

本模型将动态邻域PSO多目标优化算法与动态粒子选择策略联系起来,提高了模型的收敛精度,加快了全局收敛速度。将实际的加工数据代入仿真,结果证实,合金添加量优化模型能有效降低钢水中每个元素含量与目标值之间的误差,节约了合金成本。

4 建议

基于合金添加量优化模型,针对我国钢水冶炼过程中的实际问题,为达到在保证质量的同时降低成本的目的,本文对脱氧合金化步骤提出以下建议:

1)碳粉用于出钢的预脱氧,以减少铝产品的消耗。2)较低价格的高碳锰铁代替中碳锰铁进行合金化,高碳锰铁在钢铁生产的初期首先加入,然后是碳粉,高碳锰铁中的碳被钢水中的氧除去,减少低碳钢增碳。3)在炼钢前期减小铝制品的表面积,如将粒状换为块状进行脱氧,便于对铝制品加入量进行控制。在炼钢后期,加入粒状材料进行深度脱氧和锰的还原。由于减少了铝的脱氧剂用量,因此降低了钢水中的氧化铝夹杂物,提高了钢水的纯度。4)根据炼钢工艺特点及钢材性能要求,对不同类型的钢种进行分类,制定合理、经济的脱氧工艺路线。5)为保护地球生态环境,建议工厂在冶炼钢铁的同时注意减少碳排放。