1150MPa级钛合金板材轧制工艺与组织性能关系研究

王新 强刚刚 乔璐 刘继雄 李蒙 张平辉 王俭

摘 要:以TC18钛合金、纯钛返回料作为原材料,利用强度当量设计准则,设计出抗拉强度大于1150MPa的高性能低成本钛合金,研制出满足性能要求的板材。将TC18、纯钛等钛合金块状残料按比例添加回收,采用一次真空自耗电弧炉(VAR)制备出1150MPa级高强低成本钛合金铸锭,经锻造制备板坯,轧制出6mm、25mm和40mm三种规格厚度板材,测试不同状态下板材的组织、性能,分析了轧制工艺和组织性能关系。随板材厚度降低,板材室温拉伸强度增加,塑性提高。

关键词:1150MPa级;高强低成本钛合金;板材;轧制工艺;组织性能

中图分类号:TG146.2 文献标志码:A 文章编号:2095-2945(2020)10-0098-03

Abstract: In this paper using TC18 titanium alloy and pure titanium return material as raw materials, using strength equivalent design criteria, a high-performance and low-cost titanium alloy with tensile strength greater than 1150MPa was designed, and a plate meeting the performance requirements was developed. The titanium alloy ingots with 1150MPa high strength and low cost were prepared by one-time vacuum arc remelting (VAR) furnace. The slabs were made by forging, and the plates with 6mm, 25mm and 40mm thickness were rolled. The microstructure and properties of the plates under different conditions were tested. The relationship between rolling process and microstructure and properties was analyzed. With the decrease of sheet thickness, the tensile strength and plasticity of the sheet increase at room temperature.

Keywords: 1150MPa grade; high strength and low cost titanium alloy; plate; rolling process; microstructure and properties

引言

随着航空航天相关领域的规模扩展,钛合金的使用总量和牌号也不断增加,使用高强钛合金成为主流,形成了大量待回收利用的高强钛合金残料,如TC18钛合金[1-3]。另一方面,由于钛合金相对高的成本,限制了在兵器、民用等领域的大规模应用,目前的使用钛合金也是以低强和中强钛合金为主,如纯钛和TC4钛合金。钛合金制造的地面兵器装备更快速、机动和灵活,具有良好的抗弹性能和结构性能,钛合金的高成本是限制其在地面战斗系统中广泛应用的主要原因,如何降低成本是目前研究的热点之一[4]。目前降低钛合金的成本主要有两个途径,一是降低原料成本,采用廉价合金元素、添加返回料,二是降低加工成本,短流程加工、提高成材率等[5]。

兵器领域为了进一步提高结构效益,对高强低成本钛合金需求迫切[6-9]。利用现有的高强钛合金TC18残料,实现回收利用。结合强度当量设计,开发新型的1150MPa级钛合金加工材,1150MPa级主要指合金抗拉强度大于1150MPa。TC18(BT22)钛合金是前苏联航空材料研究院(BИAM)于1974年開发的高强高韧近β型钛合金,名义成分为Ti-5Al-5Mo-5V-1Cr-1Fe,国内牌号为TC18[10]。该合金属于过渡型(马氏体转变温度接近室温)两相钛合金,可在退火状态或固溶时效状态下使用,在退火状态下的强度水平与TC4、TC6等合金固溶时效状态下的强度相当(≥1080MPa)。由于TC18钛合金具有淬透性佳、锻透性好和可焊接等综合优势,俄罗斯已将其广泛应用于航空领域,制备大型飞机起落架、机身对接框等主承力结构件典型锻件。TC18钛合金在我国航空领域也得到了大量应用,是航空结构用钛合金骨干材料。

本文利用强度当量设计准则,以TC18钛合金、纯钛返回料作为原材料,设计出抗拉强度大于1150MPa的Ti-Al-Mo-V-Cr-Fe系高性能低成本钛合金,采用一次真空自耗电弧炉(VAR)制备出铸锭,经锻造制备板坯,轧制出6mm、25mm和40mm三种规格厚度板材,测试不同状态下板材的组织、性能,分析了轧制工艺和组织性能关系,为兵器领域应用提供支撑。

1 试样制备与试验方法

TC18、纯钛块状返回料分别经成分鉴别、表面污染物清洗、组焊成电极块,利用真空自耗电弧炉一次真空自耗电弧熔炼成Ф600mm规格铸锭,万吨自由锻压机改锻成轧制用板坯规格220×600×800mm,1200mm四辊可逆式热轧机多火次轧制成厚度分别为6mm、25mm和40mm的热轧板材。板坯单相区开坯后,在两相区经二火轧制成25mm和40mm板材,在两相区经三火轧制成6mm板材。板材经矫直、碱酸洗+抛光或水磨后取样,25mm 厚板材热处理制度为:730℃/1hWQ+500℃/8hAC、760℃/1hWQ+500℃/8hAC、780℃/1hAC+500℃/8hAC和780℃/1hAC+530℃/8hAC,6mm和25mm的热轧板材热处理制度为:780℃/1hAC+530℃/8hAC。观察热轧态、热处理后板材的力学性能和组织特征。试样经机械打磨和抛光后侵蚀,侵蚀剂为体积比5:10:85的氢氟酸、硝酸和水溶液。利用ZEISS AX10型光学显微镜观察界面显微组织。

2 试验结果与讨论

2.1 轧制态板材组织和力学性能

图1为1150MPa级钛合金板材热轧态显微组织。由图1可以看出,均为两相区加工组织。随着板材厚度变薄,即随着加工变形火次的增多,板材显微组织逐渐演变为初生α相+β转变组织,且初生α相由粗大的块状向长条状或等轴状转变。板材越薄,其组织越细小,晶粒度也越小。采用1200mm四辊可逆式热轧机在单相区开坯进行一火轧制后,接着在两相区轧制,控制道次变形量,确保开坯过程中充分破碎铸态组织,同时兼顾轧制过程中板坯表面不产生或少产生缺陷,而且板坯有良好的几何外形。

表1为1150MPa级钛合金不同厚度板材热轧态拉伸性能。由表1可知,不同厚度板材纵、横向抗拉强度和屈服强度值差别不大,表明板材的组织均匀性较好。6mm厚度板材强度最高,塑性值最低,25mm和40mm厚板材横向强度和塑性基本相当,40mm厚度板材纵向强度最低、塑性值最高。总体来看,随厚度增加,强度降低、塑性提高。随着板材厚度由40mm减薄至6mm,板材的强度基本呈增大趋势,说明随着变形火次的增多,板材组织进一步细化,晶粒更加细小,这完全符合Hell-Patch关系,即随着晶粒尺寸的减小,合金的强度增加、塑性提高。

2.2 板材热处理工艺组织和力学性能

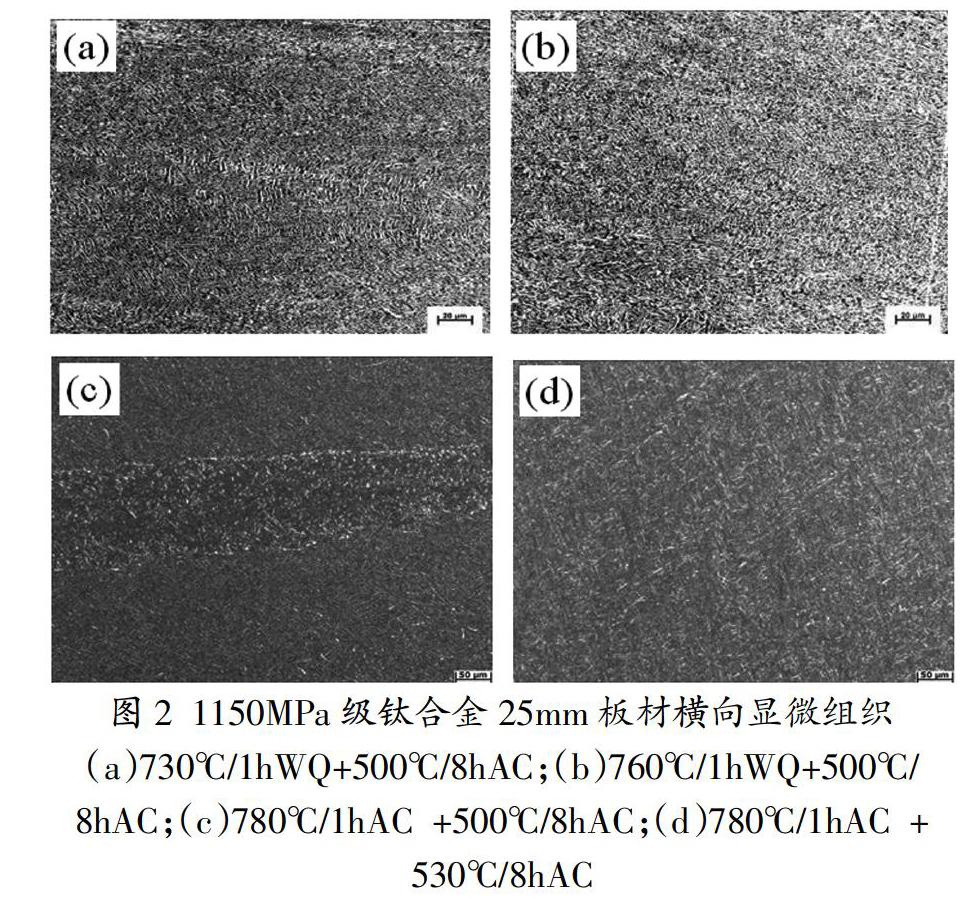

图2所示为150MPa级钛合金25mm厚度板材经不同温度热处理之后得到的显微组织(横向)。由图2可以看出,780℃退火后,合金中尚存在块状α相;随着退火温度升高,组织中的块状α相逐渐减少,同时组织更均匀,为典型的α集束交织的网篮组织。板材热处理一方面可以消除抛光或水磨时产生的残余应力,另一方面可使组织均匀化。由于温度显著影响合金中初生α相含量,进而影响其性能。

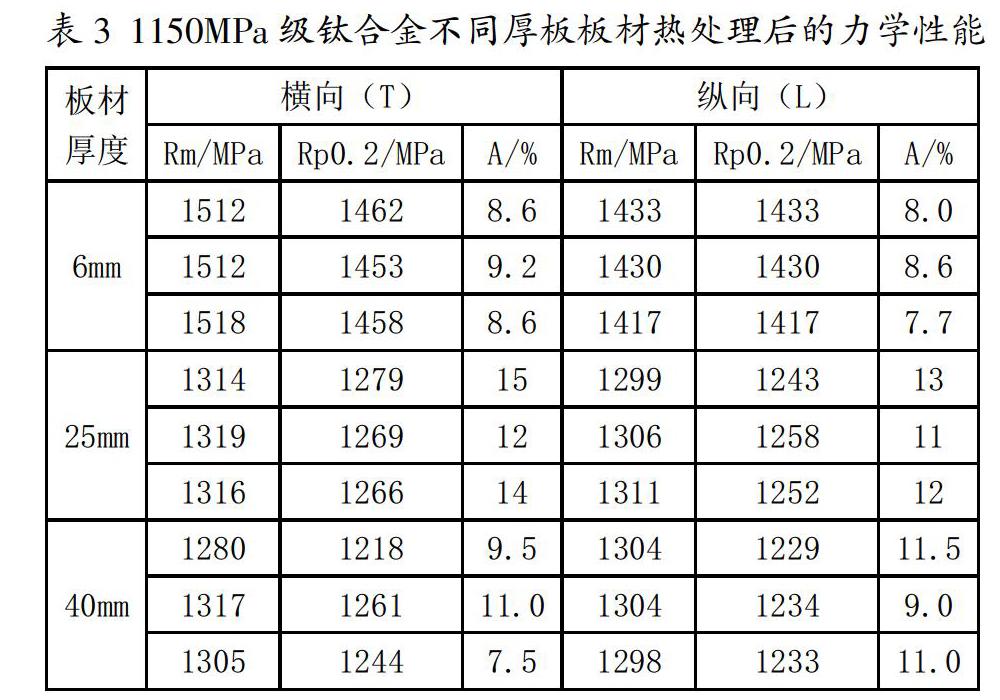

表2为1150MPa级钛合金25mm板材不同热处理制度拉伸性能。由表2可知,不同热处理制度后的25mm板材其性能均满足抗拉强度大于1150MPa的指标要求。但780℃/1hAC+530℃/8hAC热处理制度下的板材强度指标较好,断后伸长率及断面收缩率等塑性性能较好,则确定其为25mm厚板材的最终热处理制度。

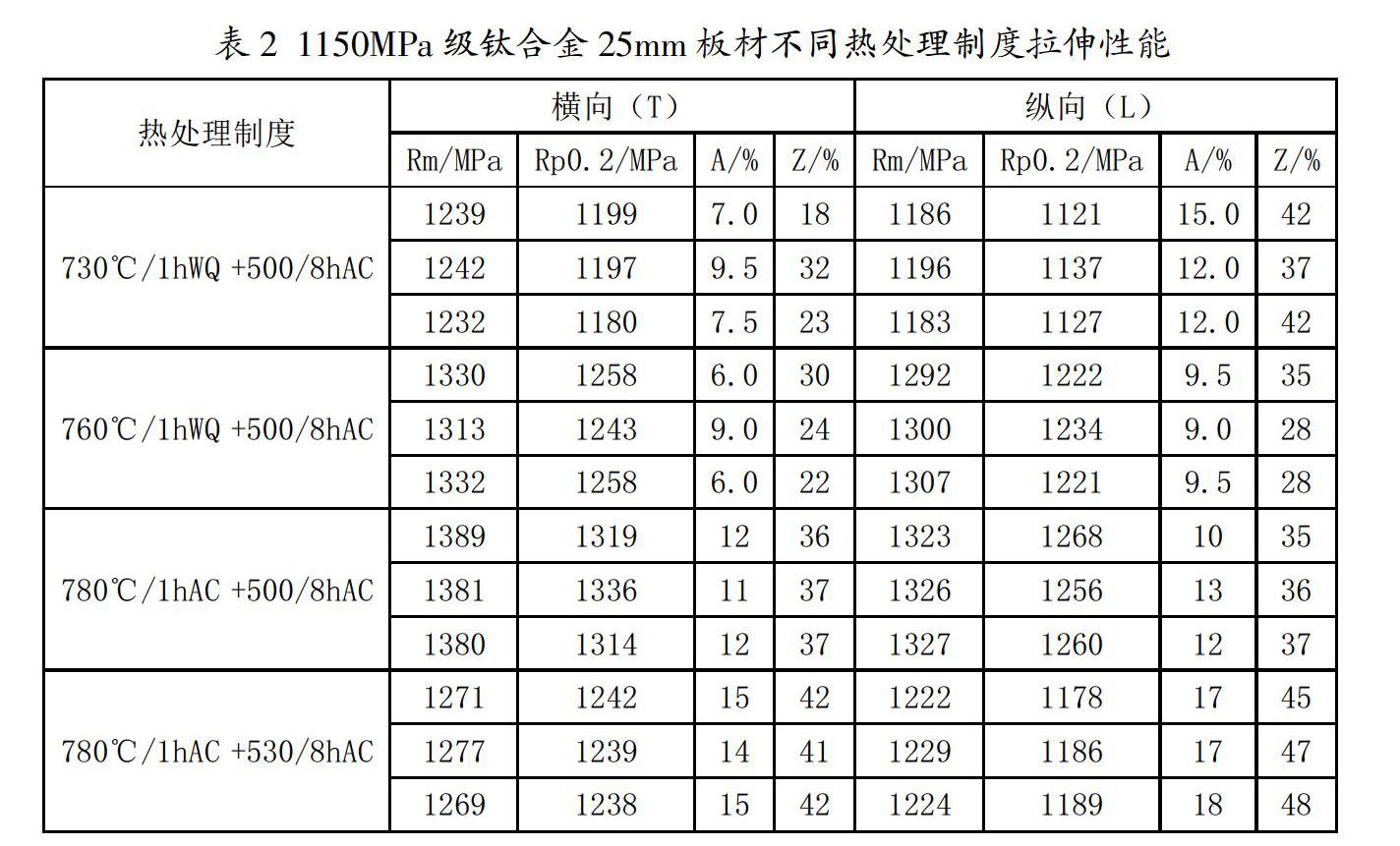

表3为1150MPa级钛合金不同厚板板材热处理后的力学性能,热处理制度为780℃/1hAC+530℃/8hAC。不同厚度的板材,经过热处理后整体强度得到了提升,6mm厚度的板材,横向抗拉强度大于1500MPa,纵向抗拉强度大于1400MPa,保持在很高的强度水平。25mm和40mm厚的板材,横向和纵向抗拉强度在1300MPa左右,均超过1150MPa。由于切宽换向轧制工艺不仅能消除组织不均匀性,而且可以减小性能的各向异性。

3 结论

(1)1150MPa级钛合金板材组织为两相区加工组织,α相细小。(2)随板材厚度降低,板材室温拉伸强度增加,塑性提高;通过780℃/1hAC+530℃/8hAC制度进行热处理后,抗拉强度整体大于1150MPa,塑性良好。

参考文献:

[1]莫依谢耶夫.钛合金在俄罗斯飞机及航空航天上的应用[M].董宝明,等,译.北京:航空工业出版社,2008.

[2]朱知寿.新型航空高性能钛合金材料技术研究与发展[M].北京:航空工业出版社,2013.

[3]黄旭,朱知寿,王红红.先进航空钛合金材料与应用[M].北京:国防工业出版社,2012.

[4]郭瑞萍,孙葆森,高彬彬.兵器装备用钛合金的低成本制造技术[J].兵器材料科学与工程,2008,31(5):83-85.

[5]冯秋元,佟学文,王俭,等.低成本钛合金研究现状与发展趋势[J].材料导报,2017,31(5):127-134.

[6]牛文娟,邱貴宝,白晨光.高性能钛合金低成本制备方法综述[J].材料导报,2007,21(5A):335-337.

[7]赵永庆,魏建峰,高占军,等.钛合金的应用和低成本制造技术[J].材料导报,2003,17(4):5-7.

[8]张洪升.国外废钛回收技术[J].稀有金属材料与工程,1982,4:44-50.

[9]张文毓.高性能低成本钛合金研究进展[J].航空制造技术,

2011,5:74-76.

[10]韩栋,张鹏省,毛小南,等.BT22钛合金及其大型锻件的研究进展[J].材料导报,2010,24(2):46-50.