大型汽车吊在预应力楼板上行走的可行性研究

李小杰 陈 浩 鄢全科 韩秀博 贾红学 封 锐

中国建筑第八工程局有限公司 上海 200135

1 研究分析背景

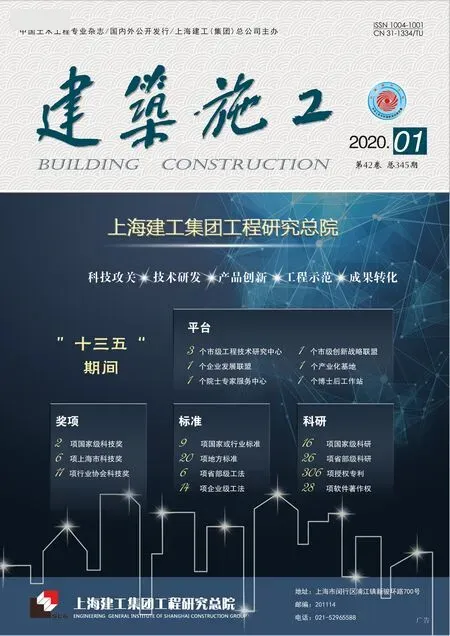

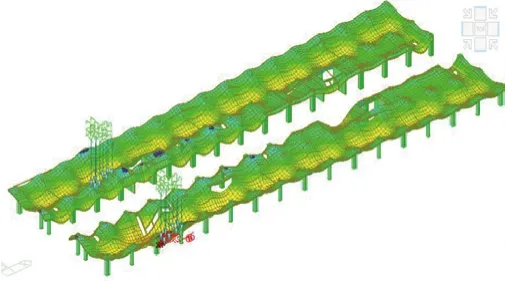

泰国素万纳普机场二期项目的航站楼为钢筋混凝土框架结构,屋盖为钢结构并列单双曲拱形门式钢架。桁架最大跨度66 m,南部从中间向两边缩小,中间宽约81 m,两端宽约48 m,东西长约1 089 m,整体呈梭形。屋面最高处高度为31 m,整体为3层,中间局部为4层。楼板为有黏结后张法预应力混凝土单向肋无梁楼板(图1),且要求混凝土不开裂。后张法预应力混凝土板目前在北美、欧洲、远东及海湾地区的住宅和办公楼中有着广泛的运用[1]。有关学者的研究[2]表明:预应力钢筋的运用,能够减少楼板整体的自重和非预应力钢筋的数量,在不考虑楼板厚度降低对建筑楼层净高和整体自重降低的有利影响下,预应力的应用使综合造价降低了10%。

图1 预应力混凝土单向肋无梁楼板

本工程由于二次结构的安装需求,因此需要在3、4层混凝土楼板上行走和使用大型汽车吊。对于汽车吊在楼板上行走的安全问题,国内研究较多。相关计算方法可以归纳为:先通过影响线的方法确定荷载的最不利布置,然后通过弯矩等效的方法确定等效均布荷载,最后用等效均布荷载与楼面设计荷载进行比较,或者通过最不利荷载产生的配筋,与设计配筋进行比较[3]。本项目的预应力楼板为非传统的梁板结构,且国内的计算规范和软件,很难在海外工程中得到推广。本文首先采用软件Midas/Gen用荷载等效的方法,对行走状态下楼板的承载力做整体分析;其次采用软件Abaqus对局部楼板的位移和内力进行开裂分析,来论证楼板的安全性及该施工方案的可行性。有限元分析方法的通用性及该后张法预应力混凝土无梁楼板在海外的广泛运用,使该研究对类似项目具有了推广价值。

2 施工方案

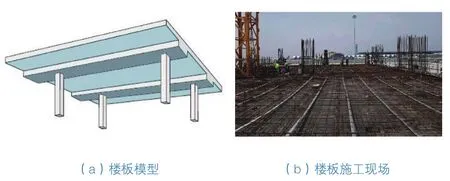

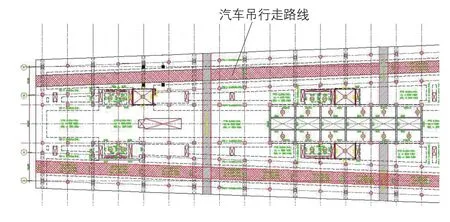

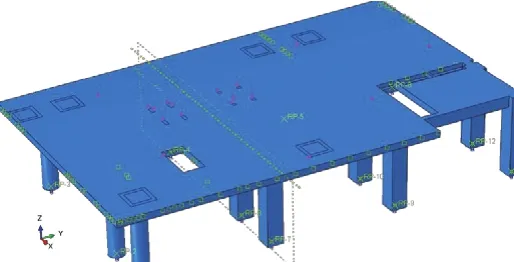

室内二次结构吊装在屋面主结构完成后,考虑吊装方便,采用大型汽车吊在楼板上指定区域进行吊装的施工方案。设计行走区域为3层楼板南北两端区域(图2)。楼板板带部分厚度为450 mm,其余部分厚度为300 mm。混凝土设计等级等效于国内C40,顶部双向配筋φ12 mm@300 mm,底部双向配筋φ12 mm@400 mm,钢筋级别相当于国内HRB400。混凝土板中采用公称直径为12.7 mm的1×7(七股)钢绞线施加预应力,每3~5根预应力钢绞线放在一个镀锌套管里,套管间距300~500 mm,待预应力张拉完成后在套管内进行后灌浆。预应力钢筋极限强度为1 860 MPa,有效预应力为1 080 MPa;楼板梁截面尺寸为800 mm×1 100 mm,钢筋等级HRB500,箍筋等级HRB 400;柱截面尺寸为1 100 mm×1 100 mm。楼板的计算模型如图3所示。

图2 设计汽车吊行走路线(红色区域)

图3 楼板计算模型

3 汽车吊上预应力楼板的整体分析

板面上拟行走25 t汽车吊。车辆总质量为29.9 t,前轴共11.45 t,后轴共18.45 t,考虑1.1的动力系数,前面4个车轮和后面4个车轮的荷载分别为31.5 kN和50.7 kN,模型中按集中荷载施加。根据设计图纸,原楼板的使用均布活荷载为5 kN/m2,考虑面层的均布恒荷载为2.5 kN/m2。本节通过汽车吊荷载作用下效应与设计荷载效应的对比,来说明施工方案的可行性。

假设汽车吊行走在跨中最不利的位置,且2台汽车吊同时行走,则板变形、弯矩及剪力如图4~图6所示。设计均布荷载下的板位移、剪力及弯矩如图7~图9所示。

图4 汽车吊荷载下的楼板位移(最大值6 mm)

图5 汽车吊荷载下的楼板剪力(最大值885 kN)

图6 汽车吊荷载下的楼板弯矩(最大值757.5 kN·m)

图7 设计均布荷载下的楼板位移(最大值8.4 mm)

图8 设计均布荷载下的楼板剪力(最大值1 656 kN)

图9 设计均布荷载下的楼板剪矩(最大值1 469 kN·m)

4 考虑预应力的楼板开裂分析

由于Midas/Gen的计算无法考虑预应力的作用,因此运用通用有限元软件Abaqus进行补充分析计算。选取局部区域的一小块楼板进行分析。预应力钢筋的极限强度为1 860 MPa,每根套管包括3根预应力钢筋,总面积380 mm2。由于楼板采用的是有黏结的后张法预应力混凝土,即预应力通过与混凝土的黏结传递到混凝土,故预应力的施加方式可采用降温法,有效应力σ为1 080 MPa。取钢筋线膨胀系数δ为12×10-6K-1,预应力钢筋弹性模量E为195 000 MPa,则施加温度ΔT=σ/(Eδ)=436.9 K。

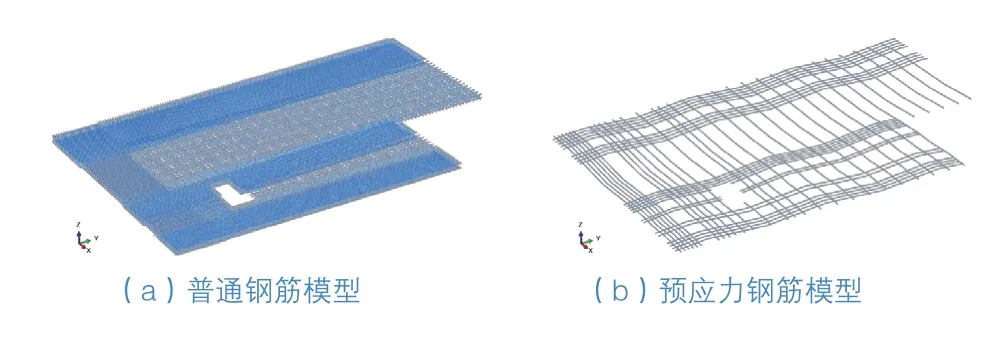

板带及行走区域纵向钢筋和分布钢筋按实际施工图施加,抗拉强度360 MPa,钢筋直径取12 mm。模型中混凝土用实体单元模拟,单元属性为三节点四面体单元;普通钢筋及预应力钢筋用桁架单元模拟,单元属性为两节点桁架单元。普通钢筋和预应力钢筋本构为双折线理想弹塑性模型,混凝土本构采用软件自带的塑性损伤模型,考虑混凝土的受拉和受压损伤。普通钢筋及预应力钢筋模型如图10所示[4]。采用“Embedded”命令将钢筋单元嵌入混凝土单元中来模拟混凝土与钢筋的黏结。

图10 普通钢筋及预应力钢筋模型

在25 t汽车吊行走路线上,假设前轮尺寸为250 mm×250 mm,后轮尺寸为250 mm×600 mm,将考虑动力系数的汽车吊荷载采用压力荷载施加在车轮作用处。另外,同时在其他区域施加0.5 kN/m2的均布施工活荷载,混凝土的自重按照自重恒荷载施加(图11)。由于本次是验算施工阶段的楼板安全性,因此恒、活荷载的分项系数均按1.0考虑。

根据计算结果,混凝土板的主应力不超过1.50 MPa(个别地方的有限元数值误差除外),小于开裂应力2.39 MPa。汽车吊底部最大下挠位移为1.2 mm(边上由于预应力混凝土的施加,板略往上翘)。普通钢筋和预应力钢筋的最大应力分别为29.6 MPa和1 025 MPa,小于屈服应力400 MPa和1 395 MPa(取0.75倍极限应力)。受拉损伤因子最大为0.87<1.00,且大面积数值均不超过0.20,说明混凝土没有开裂(图12)。

5 结语

通过上述的分析,可得到以下结论:

1)Midas/Gen软件的整体分析计算结果表明:在设计均布活荷载作用下,板的内力和变形均大于汽车吊行走荷

图11 模型荷载的施加

图12 混凝土抗拉损伤示意

载作用下板的内力和变形,推出施工方案荷载工况下板的强度和变形满足安全要求。

2)有限元软件Abaqus的分析研究结果表明:在考虑预应力作用后,施工荷载作用下,混凝土不会开裂,满足该预应力楼板的使用要求。

3)本文对于有黏结后张法预应力混凝土无梁楼板的研究分析方法,可为国内外工程中汽车吊在此类楼板上工作的可行性分析提供参考。