乙烯在丙醛体系中的气泡行为研究及乙烯氢甲酰化制丙醛鼓泡塔工程放大预测

马利群 杨旭石 费利江

上海华谊集团技术研究院 (上海 200241)

上海煤基多联产工程技术研究中心 (上海 200241)

乙烯羰基合成产物丙醛是重要的有机化工原料,可用于生产丙醇、丙酸,同时也是C2法合成甲基丙烯酸甲酯(MMA)的重要中间体。目前丙醛的生产流程与丁辛醇类似,装置大多采用浆式搅拌器。虽然工艺技术成熟,但分散气液两相时需要消耗较大的搅拌功率,且重要部件机械密封、底轴承等易损坏,特别是底部轴瓦和衬套的维修,需排尽反应器内物料并可靠置换后,检修人员才能进入反应器底部更换零件[1]。以某丁辛醇装置羰基合成反应器搅拌器3401C为例,仅2014年下半年,就累计检修6次,频繁的开停检修,严重影响了生产的正常进行[2]。为消除机械搅拌可能造成的隐患,齐学辉等[2-3]通过机封国产化、加固底套,清理反应器等方式提高丁醇羰基合成单元搅拌系统的稳定性;刘来志[1]通过流体搅拌代替传统浆式搅拌,并拆除原有机械搅拌器,实现丁醇羰基合成反应器的安全稳定长周期运行。

鼓泡塔具有结构简单、操作方便、无机械传动部件及相间接触面积大等优点,在化工生产中,如氧化过程、费托合成、生物发酵、废水处理等方面,应用广泛[4]。与丁辛醇反应不同的是,丙醛生产原料乙烯、氢气、一氧化碳在工况下均为气相,且来料压力均高于反应系统压力,因此乙烯羰基合成丙醛反应更适合采用鼓泡反应器。原料气通过气体分布器时,既能实现气液两相搅动,也可将原料气自身的动能转化为反应需要的能量,从而可减少外部能量输入,同时提高反应器的稳定性。

气含率及气泡尺寸分布是鼓泡反应器设计与分析的重要参数,这些参数决定了反应器的体积、流型、气液相接触面积以及相间传质和传热性能,进而影响反应的转化率、选择性以及反应器的工业放大与优化[5-8]。鲁志强等[9]采用碱吸收二氧化碳法进行了塔内气液两相反应过程的模拟实验研究;陈迎[10]以动态溶氧法对射流鼓泡反应器内的液相体积传质系数进行测定;周晓琳等[11]以甘油-水体系中气泡群的浮升运动,考察了气含率、雷诺数和分布器孔径对气泡尺寸、形状、浮升速率和曳力系数的影响。

目前虽然有较多鼓泡塔的冷模研究数据,但未见乙烯在丙醛体系中的相关气泡行为研究,也未见乙烯氢甲酰化气泡反应模型的相关报道。为了预测鼓泡塔反应器的高度对转化率的影响,系统研究了水-N2、丙醛-N2以及乙烯氢甲酰化反应实际工况下的气泡行为,推出气泡反应模型。研究发现,在氢甲酰化反应实际工况下,乙烯、氢气、一氧化碳3种原料气同时发生反应,气泡数量逐渐变少,无明显气泡合并及大气泡出现。通过系列假设条件,推导出气泡反应模型,并通过乙烯氢甲酰化模试连续反应进行验证,模型数据与试验数据基本吻合。采用气泡转化率模型对总进气量为13000 L/h(标准状态,下同)的某丙醛鼓泡塔工业装置进行预测,当有效液面高度在7000 mm左右时,可满足工业装置转化率大于80%的设计目标,可为工业装置反应器的设计提供依据。

1.1 试剂与仪器

一氧化碳、氢气(φ>99.5%),上海华谊能源化工有限公司管道气;聚合级乙烯(φ>99.9%),宁波海越新材料有限公司;二羰基乙酰丙酮铑,杭州凯大催化金属材料股份有限公司;三苯基膦配体、开车初装丙醛,国药集团化学试剂有限公司。

采用Agilent GC7890气相色谱仪对反应液体组分及气体组分进行定量分析,分析条件如下:色谱柱型号为DB-1柱,前进样口温度为250℃,分流比为30∶1,隔垫吹扫流量为3 mL/min,色谱柱流量为4 mL/min。控制模式:恒定流量。柱箱温度:40℃保持4 min,以15℃/min的速率升温至180℃,保持5 min。氢火焰离子化检测器(FID)条件:300℃,空气流量为400 mL/min,氢气流量为30 mL/min,尾吹流量为25 mL/min。热导检测器(TCD)条件:250℃,参比流量为40 mL/min,尾吹流量为5 mL/min。

1.2 乙烯氢甲酰化模试流程

乙烯氢甲酰化模试装置由进料、反应、分离和催化剂循环等部分组成,流程如图1所示。

图1 乙烯氢甲酰化模试连续反应流程示意图

乙烯氢甲酰化连续反应时,气相原料乙烯、一氧化碳、氢气通过图2所示的釜底的分布器进入反应釜R101,与釜内含催化体系的物料混合并进行反应,反应液经过E101换热器移热调节反应器入口温度,使反应釜温度保持在80℃左右。反应釜从下至上开设3个视镜窗口,分别为视镜1、视镜2、视镜3,与底部气体分布器之间的距离分别约为100,700和850 mm。通过拍照后,与循环冷却管口尺寸进行比对,计算气泡尺寸大小。

图2 乙烯氢甲酰化反应单元装置实物图

2 结果与讨论

2.1 冷模气泡和模试试验气泡行为比较

2.1.1 水-N2冷模气泡行为

首先,以水-N2体系考察模试工况气速下的气泡行为,结果见图3。鼓泡床反应器中的流动状态一般可以分为3种流域:层流鼓泡区、过渡区和湍流区。模试试验中,工况下的空塔气速约为0.54 cm/s,属于层流鼓泡区范畴。从图3中可以看出,进气量为2400 L/h时,冷模试验的气泡尺寸延轴向逐渐增大,气体从分布器出口浮出时,气泡大小仅为3 mm左右,并呈分散状态;距离气体分布器500 mm以后,气泡逐渐增大,从5 mm左右增大至15 mm甚至更大的尺寸。这与文献报道的气泡直径在均匀鼓泡区沿轴向增大的规律相吻合[12]。

2.1.2 丙醛-N2体系热模气泡行为

在水-N2体系冷模试验基础上,以丙醛代替水,在模试反应器中将体系温度升至乙烯氢甲酰化反应工况温度(80℃),通入N2,控制进气量为2400 L/h,考察气泡状态变化。结果如图4所示。

图3 水-N2体系冷模试验图

图4 丙醛-N2体系,80℃,热模气泡状态图

从图4中可以看出,在相同的气量下,与水介质相比,在丙醛介质中,气泡尺寸显著减小,此时液面距离气体分布器800 mm左右,气泡仍保持良好的分散性,气泡平均尺寸为3~4 mm,大小均匀,无明显合并现象。已知丙醛在80℃下的表面张力为14.8 mN/m,水在20℃时的表面张力为72 mN/m,根据气泡尺寸与表面张力关系式推算,水介质中气泡尺寸在5~6 mm之间时,丙醛介质中的气泡尺寸为3~3.5 mm,基本与实际试验现象吻合。

式中:D为气泡直径,m;ρ为液相表面张力,N;ρg为气相密度,kg/m3;ρl为液相密度,kg/m3;g为重力加速度,m2/s。

2.1.3 乙烯氢甲酰化模试反应实际工况气泡行为

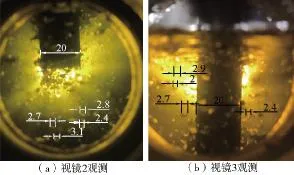

在乙烯氢甲酰化反应过程中,乙烯、氢气、一氧化碳总进气量为2400 L/h,按照物质的量比=1∶1∶1通过气体分布器后,立即在溶解于丙醛介质中的催化剂作用下,发生氢甲酰化反应,因此推测不存在气泡发生剧烈合并生成大气泡的可能。具体见图5。

图5 乙烯氢甲酰化模试连续反应实际气泡状态

从图5可以看出,在实际氢甲酰化反应过程中,通过视镜3观测到,距离气体分布器850 mm处的气泡尺寸为3 mm左右,比相同气量时的丙醛-N2热模试验气泡尺寸略小,气泡数量远远少于丙醛-N2热模试验,这主要是由于大量气体发生了反应,使气泡量减少,同时没有气泡合并的现象发生,无大气泡出现。

2.2 气泡反应模型的推导

鼓泡塔的特点之一是原料气泡在向液面上升的过程中逐渐发生反应,液面高度和气泡初始尺寸将分别影响气泡停留时间和传质面积,最终影响转化率。因此建立液面高度、气泡尺寸与转化率间的关系就显得尤为重要,以此为依据可预测工业装置鼓泡塔高度对转化率的影响。为简化推导过程,根据实际反应情况提出假设如下:

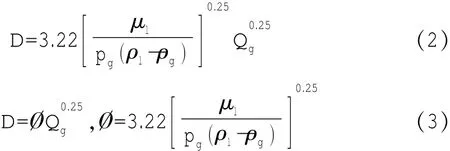

(1)假设反应体系中,气、液两相的密度ρg和ρl保持不变,系统压力p和液体黏度μl均保持不变,此时气泡直径D与气量Qg的关系 [公 式 (2)]可简化为式(3)。 μl为液体黏度,Pa·s;Qg为气相流量,m3/s;D为气泡直径,m;p为系统压力,Pa;ρg为气相密度,kg/m3;ρl为液相密度,kg/m3。

(2)假设气泡单位表面积的反应速率为K,单

(3)假设随着反应的进行,气泡体积随转化率的变化为 V1=(1-X)×V0。 V0为初始气泡体积,m3;V1为t时刻后的气泡体积,m3;X为转化率。反应过程

(4)据文献报道,不同尺寸的气泡上升速率基本位于20~30 mm/s区间,为简化计算,假定气泡呈为气泡上升的时间,s;H为液面高度,m;∂为气泡上升速率,m/s。

基于以上假设,推导出转化率X与进气量Qg和液面高度H的关系式(4),并对该关系式进行试验验证:

2.3 气泡反应模型的验证

2.3.1 相同气速不同液面高度的影响

在乙烯氢甲酰化模试连续反应试验中,固定反应温度80℃、压力1.3 MPa、催化剂铑质量浓度100 mg/kg,考察相同通气量、不同液面高度对于转化率的影响,结果如表1所示。

表1 相同通气量(1 800 L/h)不同液面高度对应的乙烯转化率

当通气量为1 800 L/h时,液面400 mm时的实际转化率为82%。根据公式(4)推算,液面高度为800 mm时,转化率为99%;实际模试试验转化率为97%,相对偏差2.1%,基本接近模型计算值。

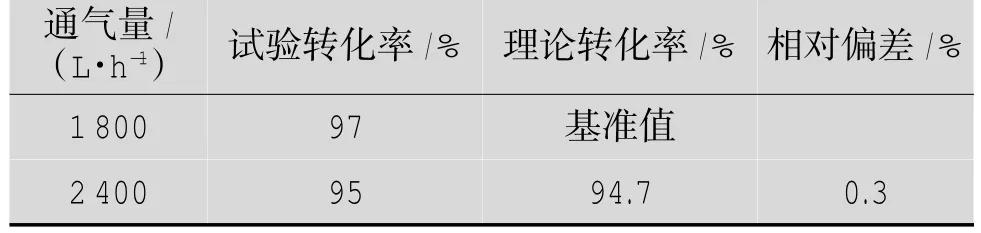

2.3.2 不同气速相同液面高度的影响

在模试连续反应试验中,固定反应温度80℃、压力1.3 MPa、催化剂铑质量浓度100 mg/kg,考察不同通气量、相同液面高度对于转化率的影响,结果如表2所示。

表2 相同液面高度(800 mm)不同通气量对应的乙烯转化率

从表2可知,通气量为1800 L/h时,液面800 mm时的实际转化率为97%。按照假设(1)可知,当通气量增加至2 400 L/h时,根据公式(4)可推算出X2=94.7%;模试实际转化率为95%,与模型计算值相吻合。

2.3.3 通气量与液面高度同比例增加时的影响

在工业放大过程中,常常采用等体积放大原则,即根据体积放大倍数对进气量进行等比例放大。因此需要根据气泡反应与液面高度密切相关的特点,预判进气量与液面高度同比例放大时,能否达到预期的转化率。表3考察了在相同反应温度、压力、催化剂浓度的条件下,进气量与液面高度同比例增加时的反应效果。

表3 进气量与液面高度同比例增加时对应的乙烯转化率

从表3可知,通气量为1200 L/h、液面高度为400 mm时,转化率为82%。根据公式(4),推算转化率应为97%;实际反应结果转化率为95%,略低于模型计算结果。这可能是由于随着通气量增加,过孔速率增大,在分布器出口处,气泡呈柱状射流状,这段距离气液接触效果略差,对转化率有一定程度的影响。

2.4 丙醛鼓泡塔工业装置高度预测

以乙烯、一氧化碳、氢气3种气体总进气量为13000 L/h的某丙醛鼓泡塔工业装置设计为例,装置设计转化率大于80%,以公式(4)模拟不同鼓泡塔高度对于转化率的影响趋势,结果如图6所示。

图6 模型预测工业装置高度与转化率的关系

从图6可以看出,在4000~6000 mm内,转化率随着反应器有效液面高度的增加逐渐上升,反应器液面高于6 000 mm后,转化率增加趋势放缓,在高度为6000 mm时,预测转化率大于96%。考虑到工业放大预留一定的余量,以及常见工业反应器的高度范围,将丙醛鼓泡塔工业装置有效液面高度设计为7000 mm,可实现转化率大于80%的设计目标。

3 结论

(1)比较了水-N2、丙醛-N2以及乙烯氢甲酰化反应实际工况下的气泡行为。发现在实际反应工况下,乙烯、氢气、一氧化碳3种原料气同时发生反应,沿反应器轴向气泡数量逐渐减少,无明显气泡合并及大气泡出现,说明在反应体系中,气液界面具有良好的传质效果。

(2)推算出气泡反应模型并通过乙烯氢甲酰化模试连续反应进行验证。模型数据与试验所得数据基本吻合,相对偏差小于5%,可用于指导反应器的设计。

(3)用气泡转化率模型对总进气量13 000 L/h的某丙醛鼓泡塔工业装置进行预测,当有效液面高度在7000 mm左右时,可满足工业装置转化率大于80%的设计目标。