烧结烟气一体化脱硫脱硝工艺应用

宋鑫晶,徐 辉

(马鞍山钢铁股份有限公司技术中心,安徽马鞍山 243000)

前言

我国钢铁行业大气污染物的排放量很大,SO2和NOX成为钢铁企业最主要的气态污染物[1]。在钢铁行业排放的污染物中,约78.8%的SO2、52.8%NOX来自烧结工序[2]。雾霾频繁出现,近几年国家对烟气排放标准进行了多次提升,非电行业目前已经从清洁化排放标准提高到正在实施的“超低排放标准”,要求烟气污染物排放达到SO2小于35 mg/m3、NOX小于50 mg/m3、烟尘小于10 mg/m3的指标[3]。

目前国内常用的有循环流化床+选择性催化还原CFB-SCR法、活性炭二级吸附ACP法等多种烧结烟气处理工艺,投资大、运行成本高,且难以达到“超低排放标准”。CFB-SCR 法:一体化分段脱硫、脱硝。化学反应脱硫,氨+催化剂还原反应脱硝;SO2<20 mg/m3、NOX<140 mg/m3、颗粒物<20 mg/m3;无废水,但固废(危废)难以处理。ACP法:一体化脱硫脱硝。氨还原反应脱硝+活性炭物理吸附脱硫;SO2<5 mg/m3、NOX<90 mg/m3、颗粒物<10 mg/m3;脱硫脱硝固废返回烧结循环利用,其他产物可以用于生产浓硫酸,废水需要处理,制酸废液(危废)难以处理。

下文将介绍河北某钢铁企业烧结烟气一体化脱硫脱硝工艺的具体情况。

1 一体化脱硫脱硝工艺

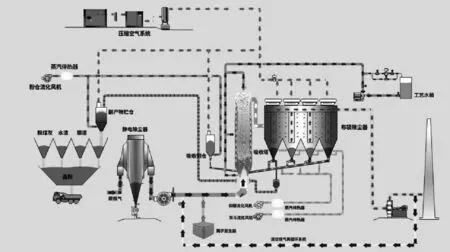

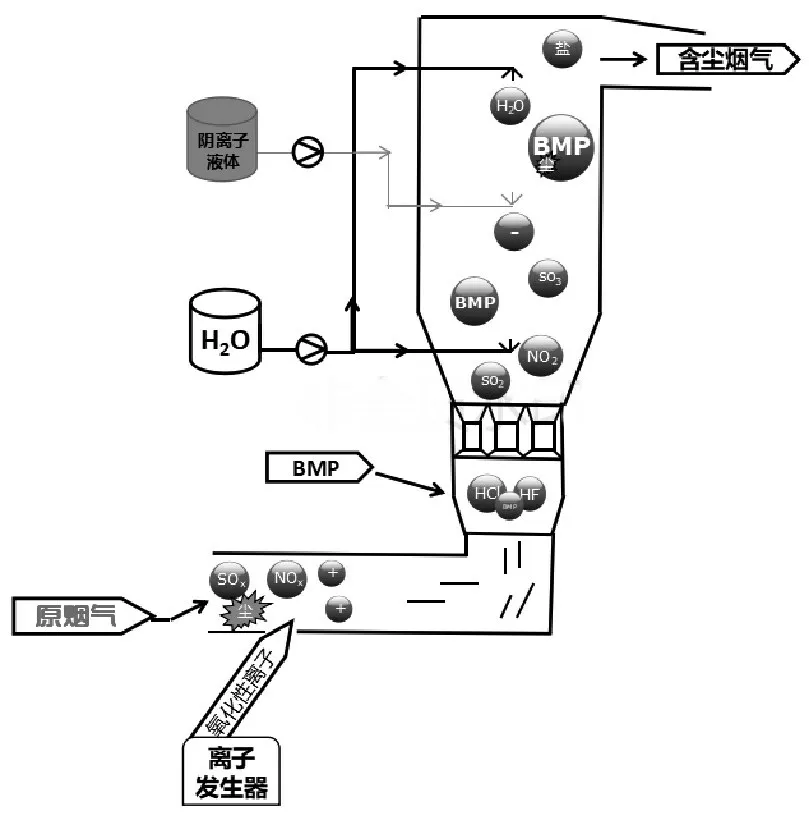

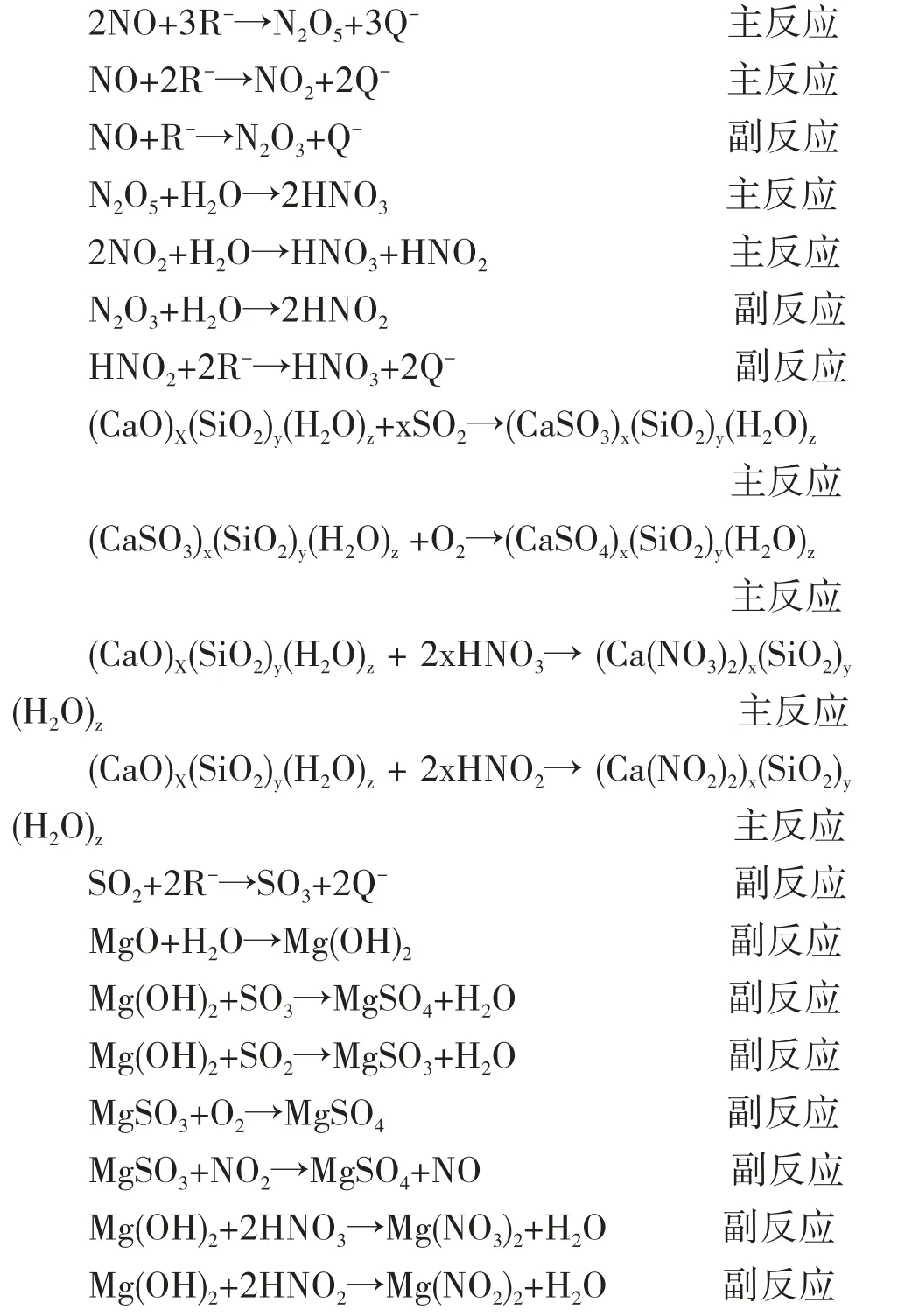

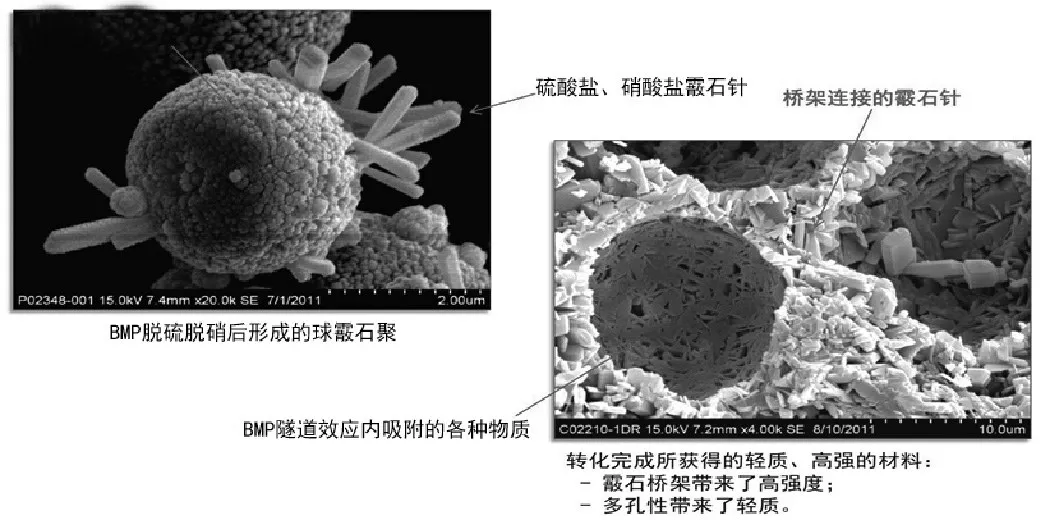

烧结机头烟气一体化脱硫脱硝工艺(见图1、图2)原理是,电除尘后的烧结机头烟气在离子发生器区域将NO 转变为高价氮氧化物;进入吸收塔后,SO2、高价氮氧化物在高效湍流与BMP 高分子材料(脱硫脱硝剂)的双重作用下,被吸附的同时生成硫酸盐、硝酸盐及少量亚硫酸盐、亚硝酸盐,在水汽作用下聚集形成大颗粒物(见图3),大大提高了袋式除尘器的除尘效率。

图1 工艺路线图

图2 一体化脱硫脱硝示意图

图3 BMP协同脱硫脱硝过程

1.1 主要化学反应

1.2 脱硫脱硝工艺

通过离子发生器将两种简单的化学物质(普通的复合盐类物质)发生反应生成一种具有氧化性的气体物质,并在脉冲低电压的作用下产生电离离子,该离子能显著增强氧化剂的氧化性能。然后用空气稀释至一定比例并通过鼓风机送入烟道与烟气混合,该气态离子在一定的湿度、温度、氧含量前提下将烟气中的NO 氧化为高价氮氧化物,该气态离子对于NO、SO2的氧化有选择性,先氧化NO,过量后才会氧化SO2(见图4)。烟气进入吸收塔内,高价氮氧化物可很快被BMP 吸收,反应生成硝酸盐、亚硝酸盐,亚硝酸盐会进一步被氧化剂氧化成为硝酸盐。由于该气态离子相对稳定,不易湮灭,可随烟气进入吸收塔而不消失,随着烟气上升而继续氧化NO,直至全部NO被氧化生成高价氮氧化物,生成的高价氮氧化物99.5%可被BMP吸附。

图4 气态离子氧化NO+BMP吸附高价氮氧化物过程

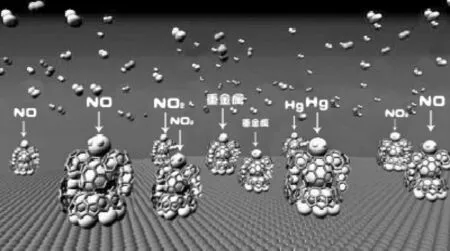

离子发生器产出的气态离子型氧化剂与烟气接触时间0.3 s 时,足以将NO 氧化成易被碱性物质吸收的高价氮氧化物且反应充分进行(见图5)。

图5 接触时间与NO氧化率关系

气态离子型氧化剂是脱硝效率达到99.5%的关键,有别于臭氧、次氯酸钠、亚氯酸钠等强氧化剂在低中温状态下快速失活、失效的特性,气态离子型氧化剂在120~160 ℃的低中温条件下,离子发生器产出的气态氧化剂的分解率低,只有0.2%,所以在常规燃煤锅炉、燃气锅炉、烧结机及球团等窑炉排烟温度低于160 ℃的条件下,该气态离子型氧化剂仍然具有很强的温度适应性,无需通过其他设备对烟气进行升温或降温,也不需要消耗催化剂,运行成本优于目前几种主流脱硫脱硝一体化技术,如活性炭、SCR+等技术,是目前商业化应用的脱硝技术中成本最低的。

经过离子发生器产生的氧化性离子氧化后的烟气,从底部进入吸收塔,在进口段烟气与加入的BMP、循环灰充分混合,进行脱硫反应。烧结机因其生产特性造成烟气负荷变化大,低负荷与高负荷变化频繁,系统通过自动调节循环风量来保证所需要的气流速度,可以适用于各种烟气负荷的大幅度变化,从而保证塔内的正常流化及稳定的脱硫效率,系统会自动调整BMP的投加量。

烟气通过吸收塔下部的文丘里管加速,进入吸收塔,在文丘里的出口扩管段设有喷水装置,喷入的雾化水降低了脱硫反应器内的烟温,使得SO2、高价氮氧化物与BMP 的反应转化为可以瞬间完成的离子型反应。烟气通过吸收塔底部区域时,在高密度床层的湍动下,完成SOX及其它多污染物的协同去除。

在吸收塔塔内文丘里喷枪上方增加了两层喷枪,烟气在塔内上升的过程会通过二级、三级精细化喷淋层,二级喷淋层为阴离子液体水,三级为普通的工业水,在这两层喷淋装置的协同作用下,可将附着在BMP 表面隧道里的高价氮氧化物、SO2、SO3进行深度的反应,转化为硝酸盐、硫酸盐彻底固化,从而实现高效脱除。烧结烟气相比于燃煤烟气有其特殊性,通过三层喷枪的设计,保证在负荷变高或变低时,通过对塔出口温度及SO2、NOX数据的分析,系统自行调节喷水量及BMP 加入量,改善烟气分布的均匀性、均衡性,避免脱除效率的波动、排放指标更稳定,这点在目前超低排放的标准要求下尤其重要。塔内由以前传统的一层喷淋改为三层喷淋后,实现了粗放式、一次性喷淋向精细化、分批次精确喷淋方式的转变。节约用水40%以上,脱硫效率提高40%以上,脱硝效率提高30%以上,粉尘脱除效率提高20%以上。

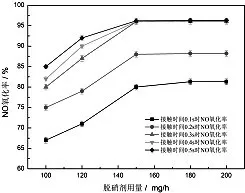

在实验室中试设备进行研究,选定气态离子型氧化剂与烟气接触时间0.3 s,且氧化剂最佳用量的条件下,研究烟气在塔内停留时间对脱硝效率的影响。烟气停留时间2 s 时,脱硝效率已达到最大,见图6。

烟气在塔内的气固(烟气与BMP)接触时间只有4.5 s 左右,减少了系统阻力,节约了增压风机电的消耗量。气固接触时间比其它干法脱硫减少一半以上。针对不同的含硫量,仅需调节BMP 的加入量即可。此段的吸附与化学反应过程还存在另外一种材料热物理学反应,此反应使得低于PM2.5 的超细尘颗粒由外及内在电离子作用下填充进BMP的内部隧道,将极细微尘吸附在BMP 的内部,助于实现近零排放,有利于减少形成雾霾的元凶气溶胶核。

图6 停留时间和脱硝效率关系

净化后的含尘烟气进入袋式除尘器气固分离。捕集下来的固体颗粒经再循环系统部分返回吸收塔继续参加反应,多余的气力输送至灰仓。整个脱除系统对氟化物、汞、二噁英的兼容性较强。

2 脱硫脱硝组合剂

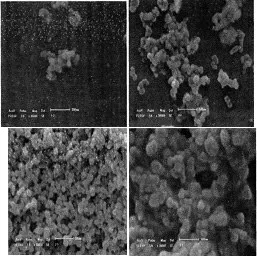

将工业固废改性后制成脱硫脱硝组合剂BMP(见图7),是一种复合型碱性吸收剂,原料易得,有成本优势,其中原材料主要成分为Ca(OH)2、TiO2、WO3,活性剂主要成分为V2O5,纤维主要成分为Al2O3、SiO2。

图7 BMP

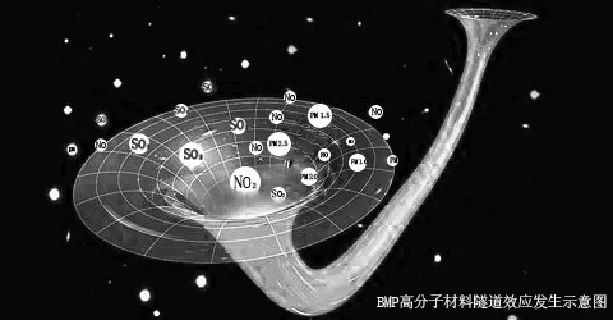

BMP 具有较高的催化活性、选择性及机械性能,能适应烧结脱硫脱硝工况,实现同时脱硫脱硝。其1 克超微颗粒表面积的总和可达到100 m2,如此高的比表面积会出现隧道效应,使超细尘颗粒由外及内在电离子作用下填充进BMP 内部隧道内(见图8),具有超强吸附能力。汞及其他重金属污染物也同时被气态离子氧化剂氧化、BMP 吸附。BMP 中有遇水体积膨胀的阴离子物质,该物质可以吸附流化床中PM1、PM2.5 等绝大部分细颗粒物,并絮凝成为大颗粒,增大吸收塔出口颗粒物粒度,有利于下游布袋除尘的高效超滤气固分离实现近零排放。

图8 BMP隧道效应

3 脱硫脱硝副产物应用

经过吸收塔后生成的物质(图9),主要组分硫酸钙、硝酸钙、硫酸镁、硝酸镁、硅系硫酸盐占90%以上,亚硫酸钙、亚硫酸镁、硫酸铝等约占8%,其他组分约占2%。副产物和工业固废经重新分解、结合,形成一种高强轻质的建筑材料,如水泥添加剂、硅酸钙板、各类机制砖。

图9 脱硫脱硝副产物晶相图

4 应用效果

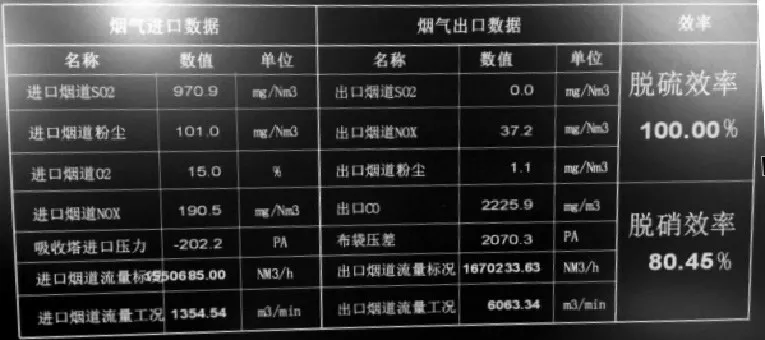

此工艺应用于230 m2烧结机生产,年产烧结矿280 万t,脱硫脱硝投资成本3554.41 万元、运行成本15 元/t 矿,分别是目前普遍采用的SCR 法11000 万元、26 元/t 矿的32.31%、42.31%,投资成本、年运行成本分别减少7445.59万元、3080万元。

排放指标:SO2≤2 mg/m3、NOX≤40 mg/m3、颗粒物≤2 mg/m3,实现了“超低排放”(图10),基本消除了烧结烟气对环境的污染,减少了形成雾霾的元凶气溶胶核,无废水,无冷凝水飘落和可视白烟,固废全部收集利用实现了零排放。

图10 生产数据监控

5 结论

在当前境保护、节能减排的大趋势下,降低建设成本和运行成本、实现多污染物同时脱除、减少污染物排放是发展的方向。烧结工序作为钢铁企业污染物的排放大户,对烧结烟气处理工艺更新换代已经迫在眉睫。此工艺是可替代处理工艺,投资少、运行成本低,出口烟气指标优于超低排放标准,值得推广。