超临界机组轴封系统异常排查及处理

梁 鹏

(酒钢集团能源中心,甘肃嘉峪关 735100)

引言

某电厂2×350 MW 超临界发电机组中新6#机组低压汽端轴封漏汽、漏水,导致油脂水分超标,主机润滑油压已缓慢降至低限值,凝汽器真空偏低2.5 kPa 以上,经排查分析,上述问题均由轴封系统异常所造成。

1 轴封系统简介

新6#机组采用自密封汽封系统:即机组正常运行时,由高、中压缸轴端汽封的漏汽经喷水减温后作为低压轴端汽封及给水泵汽轮机的供汽,多余漏汽经溢流站溢流至凝汽器。在机组启动、低负荷运行、停机阶段,汽封供汽由外来蒸汽提供。该汽封系统从机组启动到满负荷运行,全过程均能按机组汽封供汽要求自动进行切换。

汽轮机汽封系统的主要作用是在汽轮机启动、运行、停机各种工况下,为汽缸端部轴封提供合适的汽源,并回收汽轮机轴端汽封、高中压主汽阀、调阀门杆漏汽及汽-气混合物,以防止蒸汽外漏、甚至窜入轴承箱使润滑油油中带水,同时防止大气漏入汽缸而影响机组的真空。

2 原因分析与排查

2.1 低压汽端轴封冒汽、冒水原因排查

新6#机组自2013 年投入运行后,汽轮机低压汽端轴封(3#瓦)常出现冒汽甚至冒水现象。导致汽机润滑油油中带水。

从轴封外端逸出的蒸汽,沿轴向穿过油封进入汽轮机低压轴承箱中,蒸汽冷凝成水后,随润滑油的回油进入润滑油系统,不断积累的蒸汽冷凝水与润滑油一起在机组中循环,这一过程使润滑油不断乳化,造成润滑油品质下降。

汽轮机润滑油水分超标而导致油品乳化对汽轮机危害极大:润滑油粘度降低,不仅影响轴承的润滑,加剧轴承及其他需要润滑的部件的磨损。水分超标还会导致润滑油箱、轴承箱生锈,产生的锈垢如果进入轴瓦处,导致烧瓦。更严重的是润滑油中颗粒度超标容易导致调速系统卡死,汽轮机转速失控,造成汽轮机被迫停止工作而报废。

经运行观察,低压汽端轴封的冒汽、冒水现象与轴封母管压力大小无关,只要轴封系统投运,这种现象就存在。从根本上治理低压汽端轴封冒汽、冒水难题,则需在下一次新6#机大修期间调整轴封间隙、检查低压光轴尖齿2 组石墨接触汽封环是否完好。

2.2 主机润滑油压低的原因排查

2018 年11 月10 日新6#机组检修期间将主机冷油器油侧由A 侧切至B 侧运行,冷油器出口油压由0.248 MPa 降至0.228 MPa;系统油压由0.162 MPa降至0.147 MPa。截止2019 年5 月16 日,冷油器出口油压0.217 MPa,润滑油压已低至0.135 MPa,低于规程规定低限值0.14 MPa。经对新5#、6#机组主机润滑油系统参数对比发现,新6#机组润滑油经过冷油器后参数发生了变化。数据分析见表1。

表1 新5#、6#机组主机润滑油系统参数对比表

说明新6#机组B 冷油器堵塞或A 冷油器存在泄漏。在机组正常运行中,通过油箱油位及水侧水池油花检查,能排查冷油器泄漏。

2.3 真空系统泄漏原因排查

截止2019 年6 月新6#机组停机检修前,凝汽器端差为7.7 ℃,并且凝汽器A 侧端差比B 侧端差大0.7 ℃,即凝汽器A 侧换热效果较B 侧更差。两台真空泵运行情况下真空偏低2.5 kPa,真空严密性试验结果为990 Pa/min。

新6#机组自2017年11月真空系统泄漏以来,组织运行、检修人员对新6#机真空系统查漏,但未查找漏点。主要原因为,真空系统庞杂,检测手段单一(用薄塑料或对真空系统法兰涂抹黄油进行真空查漏),没有真空查漏专用仪器(氦质谱真空检漏仪),导致真空漏点迟迟未找到。但当停运轴加风机后,机组背压由7.7 kPa 降低至5 kPa,凝汽器端差由7.7 ℃降低至2 ℃,凝汽器真空系统运行基本恢复至正常。根据这一现象,将运行轴加风机入口门关至四分之一左右,低压轴封回汽门也相应关小。

调整新6#机轴封阀门位置后,真空有所提高且基本恢复正常值,但是低压缸3#、4#轴瓦处间断性冒汽,油中水分明显增多。

停运轴加风机,真空系统能恢复正常运行,可能原因分析如下:若新6#机汽端或励端轴封至低压缸供回汽管道(凝汽器内部)接反,当停运轴加风机后,轴封供汽量增加,实现低压轴封密封。这种可能性较小,因为新6#机在2017 年前真空系统正常;轴封至低压缸供回汽管道(凝汽器内部)有泄漏点,特别是凝汽器A 侧对应的励端轴封,因为A 侧端差较B 侧端差大0.7 ℃。当停运轴加风机后,高中压轴封回汽、门杆漏汽、小机轴封回汽被泄漏点吸走,从励端轴封吸入的空气大大减少,所以真空系统参数能恢复正常值。

3 解决对策

3.1 低压轴封汽端冒汽

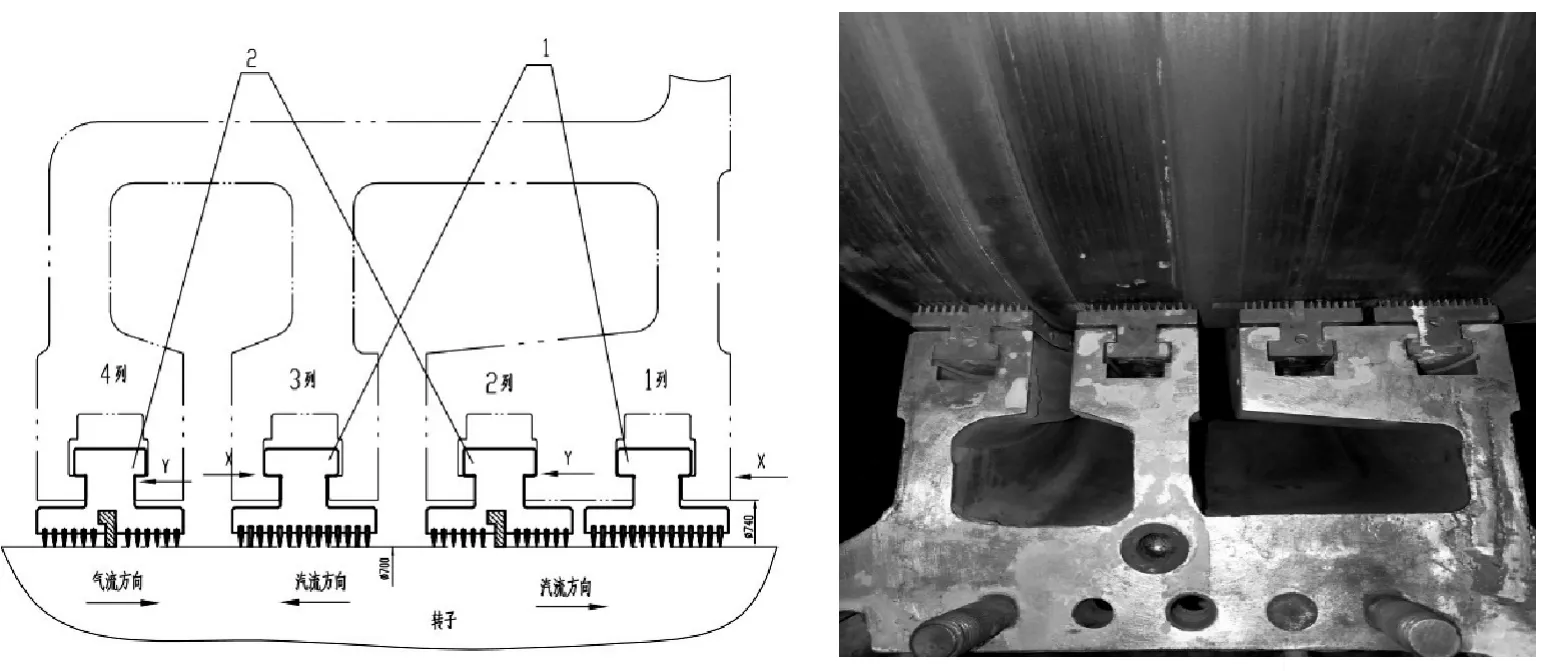

低压汽封为光轴尖齿结构,供、回汽4列轴封圈中有2 组石墨接触汽封环,石墨环的完好决定了低压轴封的工作状态。见图1。

图1 低压汽端汽封设计结构图与实体结构图

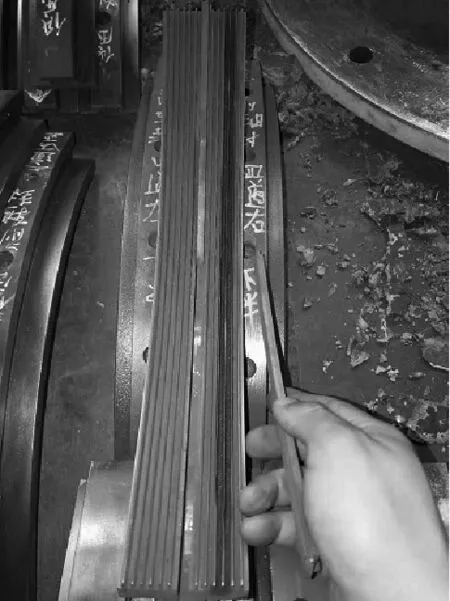

新6#机大修期间发现,3#瓦轴封供汽石墨片缺失、断裂,导致低压轴封汽端长期冒汽、冒水。机组检修期间,对断裂及破损的石墨接触汽封环进行了更换,对3#、4#轴瓦处轴封体结合面存在的沟槽,进行了修复。见图2、图3。

图2 3#瓦轴封供汽石墨片缺失

图3 3#瓦轴封供汽石墨片断裂

3.2 润滑油压低

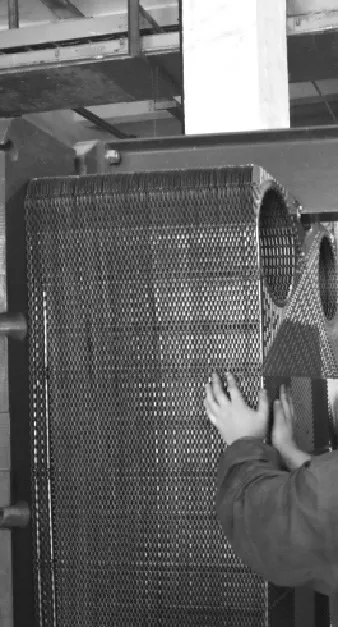

机组检修期间,重点检查主机冷油器板换,发现板换油侧有大量油泥。低压汽端长期冒汽冒水,油品乳化液在油系统中循环,最终沉积在压损最大的板式换热器中,导致其油侧有大量油泥,造成油循环阻力增加,新6#机大修停机前润滑油压降至0.135 MPa的原因已找到。见图4、图5。

图4 板换油侧有大量油泥

图5 板换油侧油泥清洗干净后回装

3.3 低压轴封管道

经检查确认,低压轴封汽端、励端供汽管道连接正确;低压轴封汽端、励端回汽管道连接正确。

隔离新6#机6.3 m 低压轴封供、回汽手动门。从12.6 m 低压轴封汽端供、回汽管道腔室分别注水查漏,未发现泄漏点。

当从12.6 m 低压轴封励端供汽管道腔室注水查漏,结果发现新6#机4#瓦轴封供汽(凝汽器内部)焊缝有一小孔,导致4#瓦轴封供汽被凝汽器负压吸走,55 kPa 的轴封蒸汽送至X 腔室已所剩无几。大修期间对4#瓦轴封供汽焊缝小孔进行了补焊。见图6。

图6 4#瓦轴封供汽焊缝有一小孔

从12.6 m 低压轴封励端回汽管道腔室注水查漏,发现新6#机4#瓦回汽管道膨胀节(凝汽器内部)严重泄漏,膨胀节破裂。轴封正常运行时,4#瓦轴封回汽已不是轴加风机所对应的微负压(-5 kPa),而是凝汽器真空(-75 kPa),足足大了15倍,大量空气从4#瓦处吸入。大修期间对4#瓦轴封回汽膨胀节进行了更换。见图7。

图7 4#瓦轴封回汽膨胀节破裂

一方面4#瓦轴封供汽管道焊缝有一小孔,供汽基本被凝汽器负压吸走,另一方面4#瓦回汽管道膨胀节破裂,汽-气混合全部被泄漏点吸走,两方面的原因最终导致新6#机真空系统泄漏。

4 实施效果

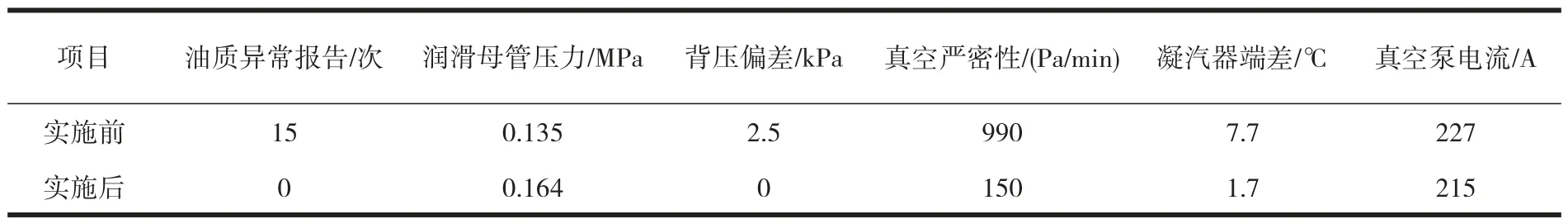

结合机组检修,成功解决新6#机自投产以来,低压汽端轴封长期出现漏汽、漏水的难题;避免了油中带水,油品乳化,润滑油压降低对汽轮机安全运行造成的巨大威胁;凝汽器漏真空难题得以解决,避免了因漏真空导致的溶氧超标、设备腐蚀,轴向推力增大、汽轮机轴承中心偏移等一系列危及汽轮机安全运行的后果。运行参数如表2所示。

表2 新6#机轴封系统异常处理前后数据对比

5 结束语

根据超临界机组轴封系统异常排查与处理,结合机组大修根治了低压汽端轴封自投产以来长期冒汽、冒水的难题,解决了主机润滑油压降至低限值的问题,同时通过停运轴加风机准确判断机组真空泄漏点为低压轴封供、回汽管道泄漏,降低机组背压2.5 kPa,提高了机组运行的安全、经济性,对同类汽轮机轴封系统相关问题的分析和解决有一定参考借鉴意义。