无氨干法脱硫脱硝技术在燃气锅炉上的应用

王永强,马 旭

(河钢集团唐钢公司能源环保部,河北唐山 063000)

引言

随着环保形势日益严峻,河北省2018 年4 月发布锅炉烟气超低排放标准,唐钢高强汽车板热力车间35 t 燃气锅炉需要进行技术改造,以实现烟气超低排放。基于现有设备总体配置情况,适用于当前烟气治理政策及未来环保趋势,工艺简单实用、使用寿命长、运行费用低,设备运行稳定、安全、可靠的基本原则,经过各种技术方案论证,最终选择了无氨干法脱硫脱硝技术。

1 无氨干法脱硫脱硝工艺

无氨干法脱硫脱硝工艺,核心部分为高效催化剂,是根据现场烟气浓度进行配方制作脱硫脱硝材料,在已有烟囱前的合适位置先将烟气通过KL 型脱硫脱硝除尘装置后再进入烟囱排放,可有效去除烟气中的NOx/SO2。

1.1 干法脱硫工艺

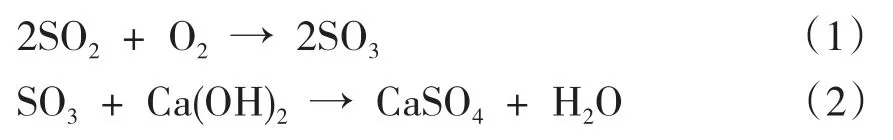

在催化剂作用下SO2被氧化为SO3,采用氢氧化钙将其吸收生成硫酸钙:

这个方法在工程上的实现是采取类固定床技术(或间歇式移动床),在脱硫反应器中装进碱和催化剂颗粒,烟气经过反应器,SO2被氧化为SO3,然后被Ca(OH)2吸收。此过程无需使用水、不产生废水,操作控制简洁,并且烟气的接触时间可以根据要求灵活调整,大部分SO2可去除。

1.2 无氨催化脱硝工艺

该法不使用氨气,采取催化剂脱硝而不是氧化剂来直接化学反应脱硝。首先烟气中的O2和NO 在催化剂作用下反应生成NO2,NO2被烟气中的CO 还原成为N2。

无CO 或CO 不足时,采用脱硫脱硝一体化脱除剂,脱硝过程先将NO 氧化成NO2,再与氢氧化钙反应,变成硝酸钙。

有CO的脱硝反应式:

无CO或CO不足的脱硝反应式:

脱硝采用的干法氧化催化剂,无毒性、不会产生二次污染,NO 氧化为NO2的反应过程所需温度范围宽泛且可在低温下进行,去除率可达到90%以上。脱除过程简单,操作方便,投资运行成本均较低,同时避免了现场氨气存储使用带来的安全隐患。

2 干法脱硫工艺及与传统湿法脱硫工艺比较

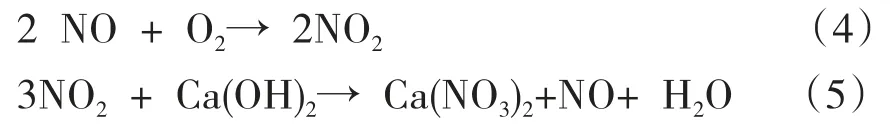

干法和湿法脱硫使用的药剂均为氢氧化钙,但反应过程和产物不同,湿法脱硫采用石灰浆(双碱法,或者以氢氧化镁代替石灰)直接吸收SO2生成亚硫酸钙[1];而干法脱硫先在催化剂作用下,将SO2氧化为SO3,再使用石灰颗粒吸收生成硫酸钙。各项性能对比如表1。

表1 无氨干法与传统湿法脱硫技术性能对比

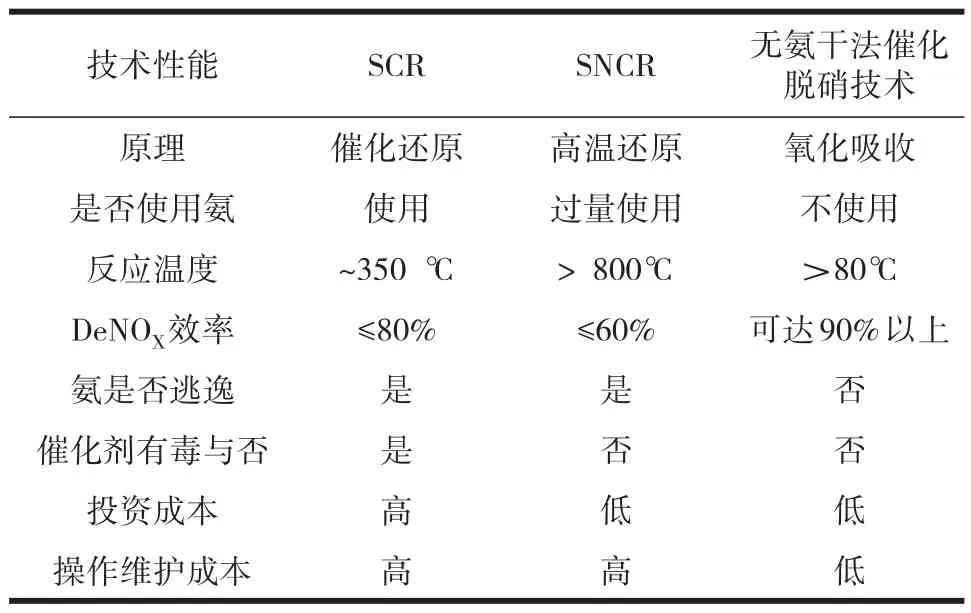

3 无氨干法脱硝工艺与现有SCR/SNCR 工艺比较

选择催化还原(SCR)法脱硝,是将氨作为还原剂,在催化剂作用下烟气温度达到350℃时NOX还原为N2[2],耗能巨大。氨气(或液氨)储存、运输存在安全风险,且氨气逃逸会造成二次污染,对烟气温度有一定的限制要求。SNCR 虽然不使用催化剂,但反应温度高达800~900 ℃,同样使用氨气(氨水)作为还原剂,且脱硝效率低[2],无法达到稳定脱硝要求。

由于烟气中有少量的一氧化碳(0.5%~1%),无氨干法采用填装有固态脱硫剂的脱硫装置完成脱硫任务,脱硫之后加装一段无氨脱硝催化剂完成脱硝功能。而对于烟气中无一氧化碳情况可使用一体化的脱硫脱硝剂,同时完成脱硫脱硝功能。此外,该工艺对于烟气进一步除尘亦有明显的效果。各项性能对比如表2。

表2 无氨干法脱硝与SCR/SNCR技术性能对比

4 实际应用

唐钢高强汽车板2 台锅炉实际运行1 台,额定蒸发量35 t/h,运行负荷一般在80%,鼓风机和引风机同样运行在80%负荷左右工作,因此在风机入口增加脱硫脱硝系统时,系统阻力增加仅为1 kPa,不会对风机引风量产生大的影响,即使有少量的影响也可通过提高变频器转速增加风机负荷予以调整。

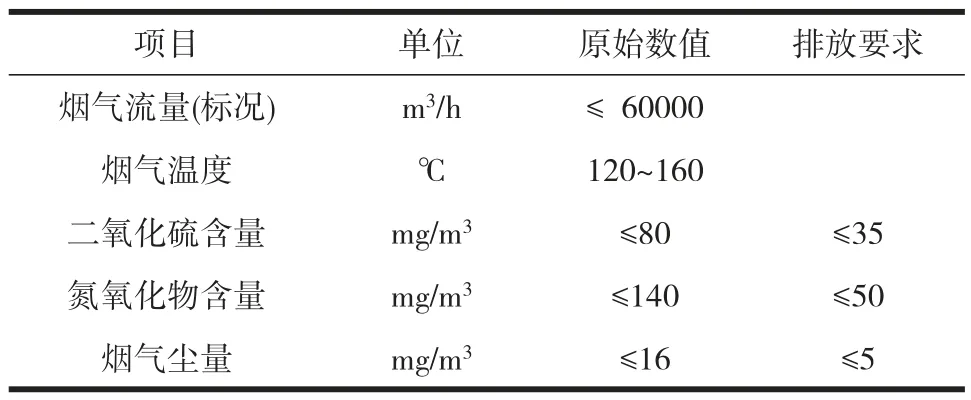

改造前锅炉主要参数见表3。

表3 设计参数及执行标准

4.1 改造案例

锅炉排烟管路上加装1 套KL-40 无氨干法脱硫脱硝装置,可完成脱硫脱硝脱尘功能,达到所需超低排放的排放要求。正常工况下,2 台锅炉一用一备,故改造增设的脱硫脱硝除尘系统可为2 台锅炉公用。装置示意图如图1。

图1 无氨干法烟气处理工艺示意图

同时,由于锅炉烟气中CO 含量很低,所以根据现场提供的入口烟气浓度,使用量身定制的一体化脱硫脱硝剂及催化剂进行烟气净化。锅炉烟气经过KL-40装置处理后,可满足超低排放要求。

4.2 运行成本分析

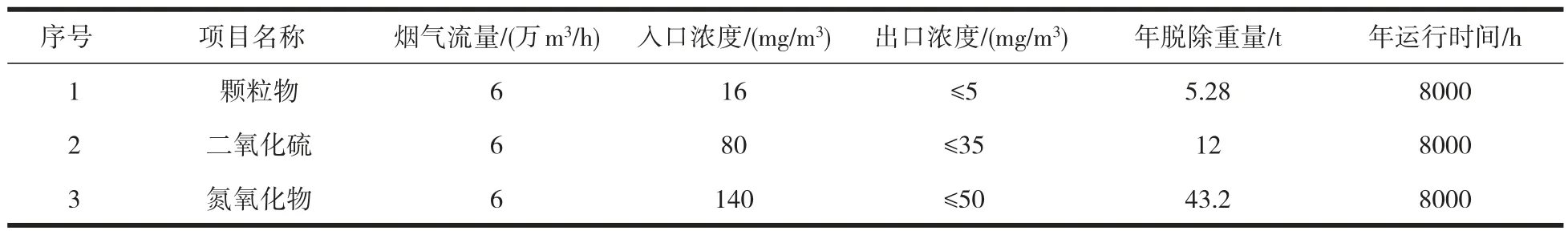

脱除SO2、NOX药剂平均成本9000 元/t,电负荷增加100 kW,电价按0.5 元/kWh,人工费用约40 万元/年,年运行成本约为:

(12+43.2)×9000/10000+100×8000×0.5+40=129.68万元

改造前后PM、SO2和NOX含量对比见表4。装置烟气处理能力和污染物脱除效果如表5。

表4 改造前后PM、SO2和NOX含量对比 mg/m³

表5 装置处理能力和污染物脱除效果

5 结语

改造设施投入使用一年来,烟气污染物排放指标均能达到超低排放要求,且运行成本低,操作简单,设备稳定运行,对同类型锅炉具有推广应用价值。