连续式双排渗碳炉汉德锥齿轮渗碳淬火组织改善分析与对策

冯凯强,黄正祥,谌天奎,李忠亮

中国一拖齿轮传动公司 河南洛阳 471003

1 生产现状

汉德锥齿轮是我公司为陕重汽汉德车轿公司(以下简称汉德车桥)生产的零件,长期以来热处理渗碳淬火组织不稳定。2019年因理化检验组织超差,汉德车轿暂停与我公司产品供应合作,既造成一定的经济损失,也严重影响了我公司的声誉。

汉德锥齿轮材料为22CrMoH,有效硬化层深为1.4~1.7mm,我公司生产该零件的主要设备是连续式双排渗碳炉,采取渗碳后直接淬火工艺,一旦出现质量问题,就可能导致产品批量不合格品,给生产经营带来巨大损失。

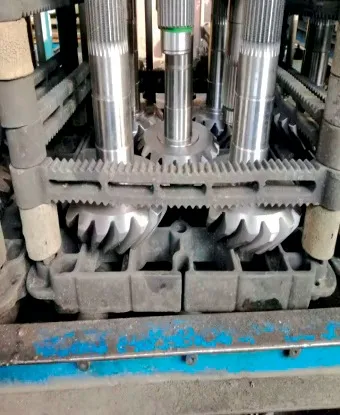

图1为连续式双排渗碳炉生产线布局,由电算机自动控制各项参数,一区温度设定为900℃,二、三区温度设定为920℃,四区温度设定为870℃,五区温度设定为820℃,工艺温度曲线如图2所示。

图1 连续式双排渗碳炉布局

图2 工艺温度曲线

针对汉德锥齿轮出现的心部硬度低、表面马氏体及残留奥氏体组织级别高、心部铁素体级别高的问题,从以下几方面入手进行分析试验。

2 丰东炉设计试验

除连续式双排渗碳炉外,我公司还有箱式渗碳线2条,分别是丰东炉211线(以下简称丰东炉)、易普森331线。考虑到试验成本、柔性灵活等特点,先在丰东炉进行试验调试。

因为汉德锥齿轮有主动齿轮、从动齿轮,结构和重量均相差很大,所以热处理工艺制定上考虑区别对待,主动齿轮和从动齿轮主要工艺参数分别见表1、表2。

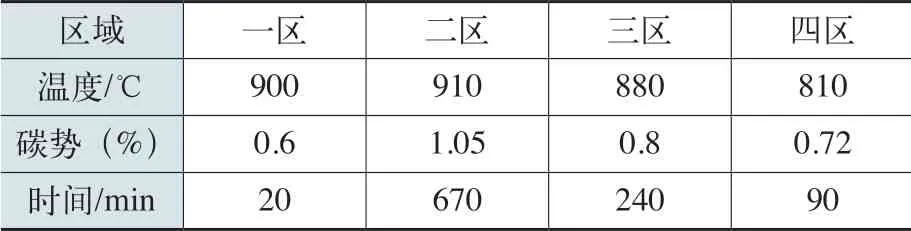

表1 主动齿轮工艺参数

表2 从动齿轮工艺参数

渗碳淬火、回火后,进行理化检验。结果:马氏体组织4级、残留奥氏体组织4级、铁素体组织2级、心部硬度35~42HRC,完全满足工艺要求[1]。

结论:丰东炉取得较好的效果,总结经验为必须控制好最终淬火温度及最终碳势。

3 双排连续渗碳线设计试验

由于丰东多用炉产能有限,每天只能生产从动齿轮70件或主动齿轮40件,无法满足客户需求。因此综合成本、交货期等因素考虑,必须采用双排连续渗碳线(以下简称双排炉)能够生产汉德锥齿轮。

我们设想将丰东炉工艺曲线完全复制到双排连续渗碳炉,理论上就能够保证组织合格。但由于炉型不同,设备结构多处不能满足复制工艺要求,淬火油老化问题也是一个重要的影响因素。针对上述问题,采取如下对策:

(1)设备改善方面 通过对双排连续渗碳炉前后排气孔的改进,实现了能够手动控制前后排气孔排气的大小,保证能够及时、灵活地控制前后排气孔的排气量,控制炉压。

(2)工艺流量方面 在五区增加一个空气进入通道,加大了五区空气流量(仍然能够自动控制),确保最终碳势能降到设定值。

(3)淬火冷却介质方面 调整了淬火池中快速淬火油的冷却性能,使其基本达到了快速淬火油的标准,通过六轮试验,实现了双排连续渗碳炉生产汉德齿轮,工艺参数见表3。

表3 主动齿轮和从动齿轮工艺参数

渗碳淬火、回火后,进行理化检验。结果:马氏体组织4级、残留奥氏体组织4级、铁素体组织2级、心部硬度35~42HRC,完全满足工艺要求。

结论:双排连续渗碳炉通过工艺优化和设备改进等手段,取得了良好效果。

需说明的是,这个优化工艺参数只适应于我公司目前的双排连续渗碳炉,如果炉体结构和料盘分布有较大变化,则要重新试验确定相关工艺参数。

4 双排连续渗碳生产线工艺优化分析

经过近半年的跟踪调试,期间出现了一些情况值得总结,以便于工程技术人员和车间管理人员以后少走弯路,让更多的技术人员和操作工懂得工艺、设备及生产管理之间的因果联系。

4.1 V区温度(淬火温度)的影响

1)使用丰东炉生产时,主动齿轮采用805℃淬火,从动齿轮使用810℃淬火,原因是主动齿轮总体尺寸大,蓄热能力强,入油温度高,容易造成残留奥氏体组织超差[2]。目前,从中间门开起到淬火入油间隔时间为25s左右,这个参数也很关键,以后随着机械老化,这个时间也许会变化,应及时调整,需要定期检测。

2)在双排连续渗碳炉V 区采用淬火温度820℃,原因是双排连续渗碳炉从后横导轨向快速淬火油槽运动时间长,约65s,比丰东炉多40s,在运行过程中温度会下降,尤其对表面及次表面影响甚大。温度过高时会造成零件淬火马氏体及残留奥氏体级别超差,但是低于820℃会使零件表面产生铁素体,这个温度参数与零件大小、试块放置位置关系很大,会对结果产生很大影响。

V区温度分别为815℃、820℃的两组试验数据比对见表4~表7。

表4 第一组主动齿轮化学成分(质量分数) (%)

零件齿朝上时,用工字梁支撑零件,十字交叉装4件,如图3所示;零件齿朝下时,零件直接反向平放到料盘,如图4所示。

从材料成分上看,差异较小。主动齿轮剖切零件从距表面2.5mm处开始出现铁素体,越往心部越少,至心部为铁素体2级,而试块没有出现铁素体是因为试块齿部反扣,接触下层零件,表面温度降低不如零件降得多,所以均没有在次表面出现铁素体。

表5 第一组主动齿轮815℃淬火结果

表6 第二组主动齿轮化学成分(质量分数) (%)

表7 第二组主动齿轮820℃淬火结果

图3 零件齿朝上

图4 零件齿朝下

不同位置500倍金相组织如图5~图7所示。

图5 距表面2.5mm处铁素体2级

图6 距表面6mm处铁素体5级

图7 心部铁素体2级

4.2 IV区温度设置的影响

根据生产经验,我公司针对不同渗碳钢材料,IV区渗碳温度设置为880℃或900℃, V区淬火温度一般设定原则:20CrMnTi材料为830℃,22CrMoH材料为820℃[3]。

实际上,由于双排连续渗碳炉炉体是贯通的,零件是周期性运转,极有可能出现的情况是尽管V区已显示820℃,但零件实际温度仍然较高,造成残留奥氏体组织超差,这种情况对温差小、周期短的零件影响尤为明显[4]。

结论:目前,IV区渗碳温度使用870℃,而前期使用渗碳温度900℃时,生产零件马氏体和残留奥氏体级别超差,因此900℃渗碳不可行,但这个结论只适合汉德锥齿轮。

5 结束语

精心策划的汉德锥齿轮渗碳淬火工艺试验,经过反复在生产中进行验证,取得了良好效果。对于汉德锥齿轮渗碳淬火组织不合格,要从淬火阶段找到关键问题所在,通过精准管控各项工艺参数,达到了改善零件渗碳淬火组织的目的,后续需加强生产和工艺过程管理,确保产品质量。