矿物掺合料对压浆料性能研究

张鹤译

(辽宁省建设科学研究院有限责任公司,辽宁 沈阳 110005)

压浆料是以水泥为基料,掺入高效减水剂、膨胀剂、稳定剂、矿物掺合料等多种外加剂,由工厂预拌生产的干混料,在施工现场直接加水,拌合均匀后浆液具有高流动性、零泌水、高强度等良好特性。

不同因素的影响使得浆液质量无法得到保证,从而出现浆液流动性差、流动度损失快、浆液泌水率大、分层离析、浆体硬化后不密实、有空隙或孔洞等问题。高性能的压浆料不仅具有利于压浆的流动性,还具有可靠的稳定性和可以保持浆体凝结前的均一性,此外还要具有一定的微膨胀性使得浆料更加饱满的填充管道,硬化后的压浆料还具有不低于梁体混凝土强度等特性。良好的流动性有利于浆体在管道内顺利流动,填充细小曲折的管道。良好的稳定性保证压浆体的均一,避免压力下离析泌水。

本文在水灰比、减水剂、膨胀剂一定的条件下,系统研究了三种矿物掺合料沉珠、矿粉、微硅粉的掺量(等量替代水泥)对压浆料流动性、力学性能、泌水性能的影响,并对最优掺量范围进行正交试验研究,给出各矿物掺合料的最佳掺量。

1 材料与方法

1.1 原材料

普通硅酸盐水泥P.O42.5(低碱):沈阳冀东水泥有限公司。

沉珠:深圳道特科技有限公司。

S105矿粉:河南恒旺新材料有限公司。

微硅粉:铂润新材料有限公司。

粉体聚羧酸减水剂:江苏兴邦化学建材有限公司。

膨胀剂:武汉三源特种建材有限公司。

1.2 试验设备

水泥压浆料高速搅拌机,流动度测试仪,压力泌水测试仪,钢丝间隙泌水率筒,自由泌水率筒,秒表。

1.3 试验工艺及配合比

基本配合比如表1所示,按照试验方案配制4.41 kg 压浆料,2000 r/min转数下搅拌5 min后进行相关性能测试。

表1 基本配合比 kg

1.4 试验方案

对沉珠掺量为10%~50%、矿粉掺量为10%~30%、微硅粉掺量为5%~25%进行单独试验,总结出适当掺量范围,选择L9(34)正交进行试验。

压力泌水率试验压力为0.36 MPa。

1.5 性能测试

按照TB/T 3192—2008《铁路后张法预应力混凝土梁管道压浆技术条件》中的方法测定。

2 试验结果与讨论

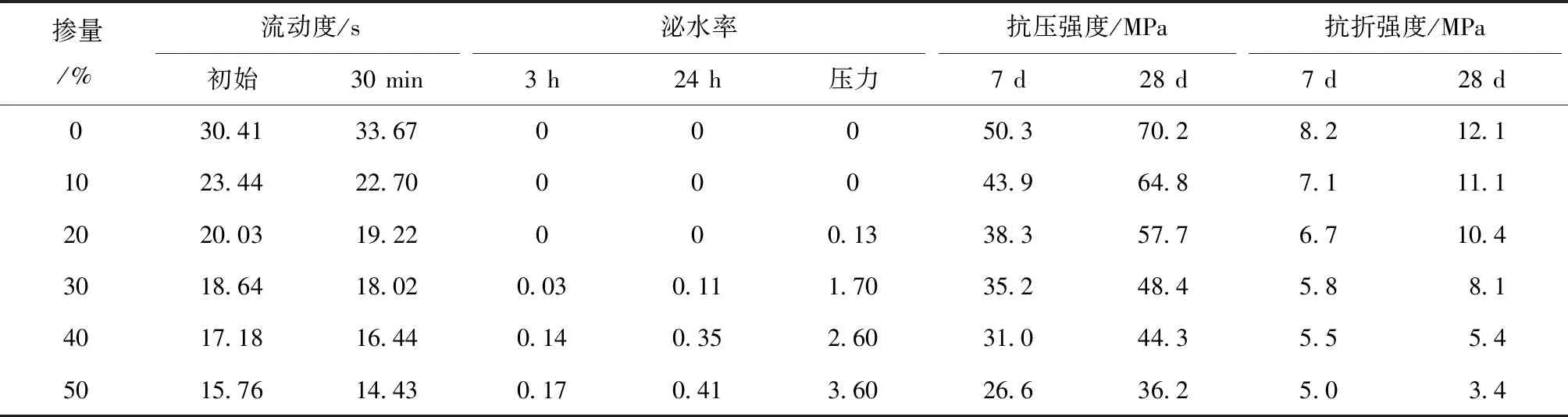

空白试样不加入矿物掺合料,初始流动度为30.41 s、30 min流动度33.67 s,3 h、24 h压力泌水率均为0。7 d抗折和抗压强度为8.2 MPa和50.3 MPa,28 d抗折和抗压强度为12.1 MPa和70.2 MPa。

2.1 沉珠对压浆料性能的影响

由表2可知,随着沉珠掺量增加,压浆料初始流速和30 min流速加快;泌水现象随着沉珠掺量的增加更加明显;7 d和28 d龄期时,压浆料抗压强度和抗折强度随着沉珠掺量的增加而降低,在30%~50%掺量时28 d力学性能未能满足标准要求,并且40%和50%掺量时出现了28 d抗折强度倒退现象。沉珠的加入加快了流动性,降低了力学性能,适宜掺量为10%~20%,从表2来看,沉珠掺量为20%时满足了标准要求。

表2 沉珠掺量对流动度、泌水率、力学性能的影响

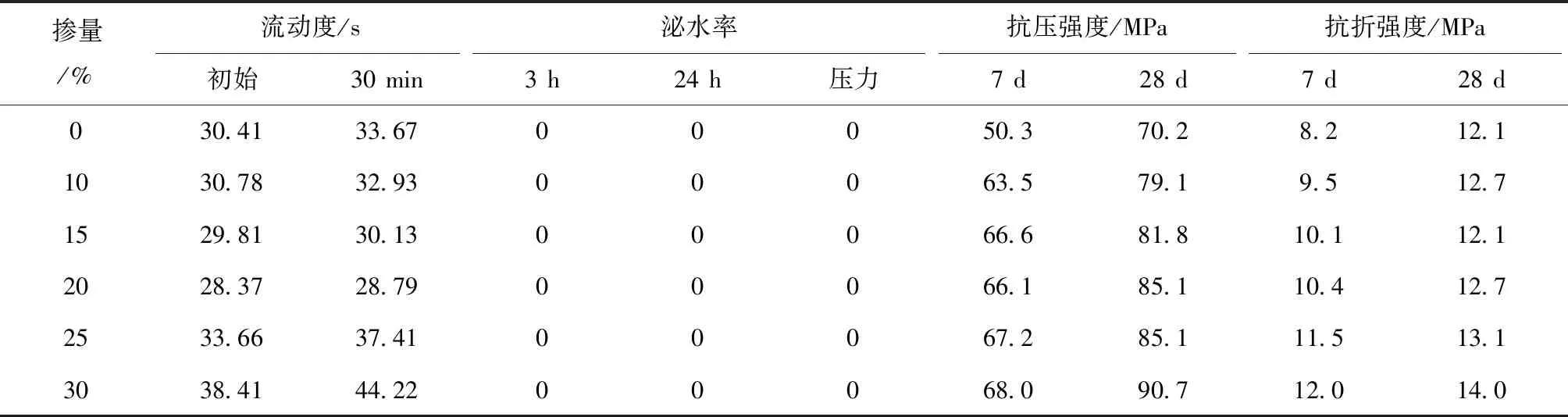

2.2 微硅粉对压浆料性能的影响

由表3可以看出,微硅粉掺量变化对压浆料初始流速和30 min流速均有所影响,都未出现泌水现象;微硅粉的掺入使得压浆料7 d抗折强度提高较为明显,掺量为10%时,7 d抗折强度较未掺入提高40.2%;28 d抗压强度和抗折强度有所降低,但均符合标准要求,适宜掺量为5%~15%,从试验结果来看微硅粉掺量为10%时相对较优。

表3 微硅粉掺量对流动度、泌水率、力学性能的影响

2.3 矿粉对压浆料的影响

根据表4可以看出,矿粉掺量增加对压浆料初始流速和30 min流速有影响,但变化不大,未出现泌水现象;随着矿粉掺量的增加,7 d和28 d抗压和抗折强度提高,提高幅度较大,矿粉掺入30%时,压浆料7 d和28 d抗压强度分别提高了35.2%和29.2%,抗折强度分别提高了46.3%和15.7%。综合考虑流动度、泌水率和强度,矿粉的适宜掺量为10%~20%。

表4 矿粉掺量对流动度、泌水率、力学性能的影响

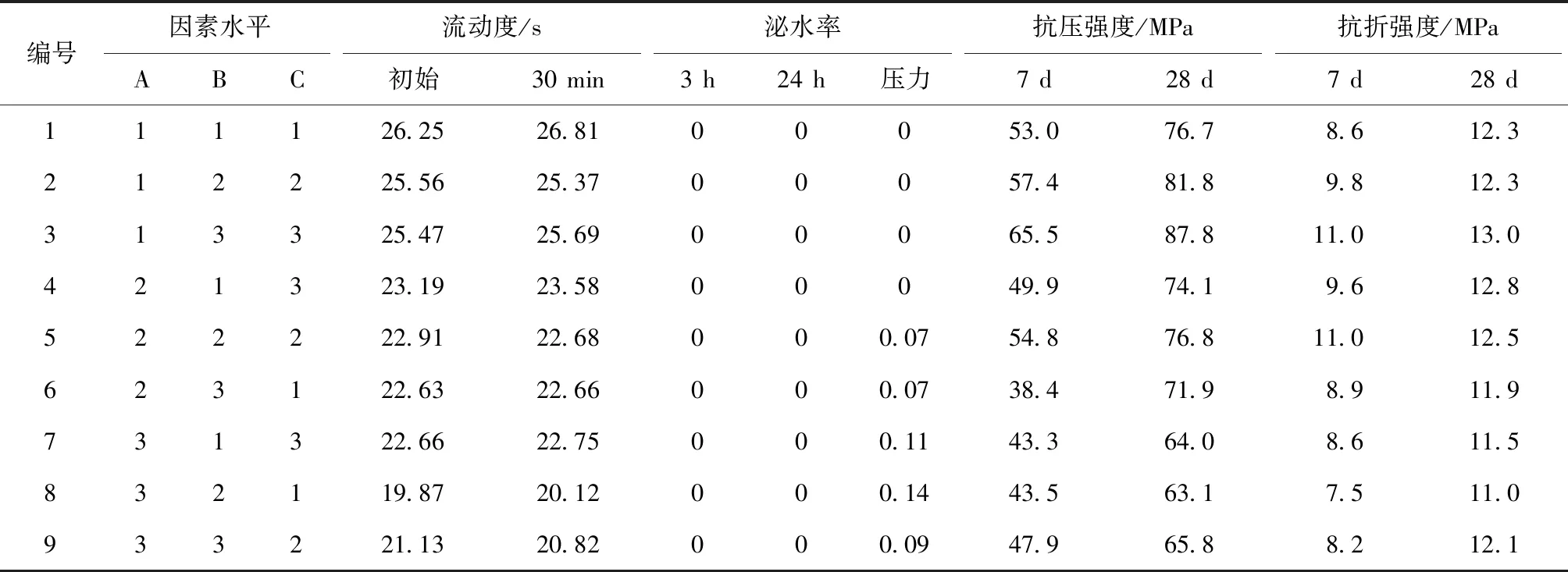

2.4 正交试验结果

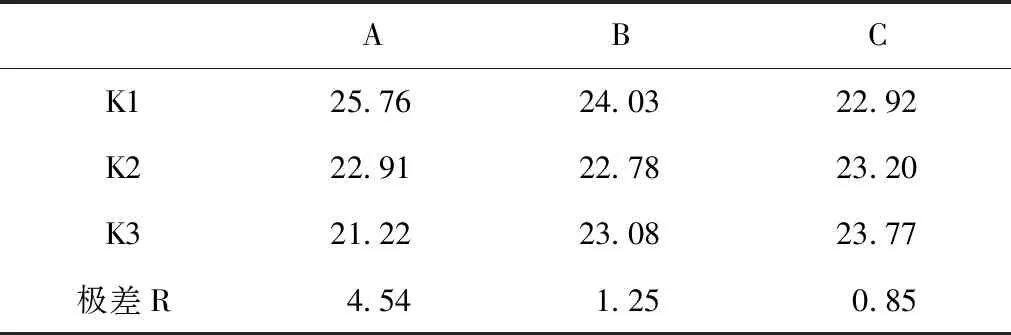

按上述试验结果给出的范围掺量进行L9(34)正交试验,A(沉珠)掺量为10%、15%、20%,B(微硅粉)掺量为5%、10%、15%,C(矿粉)掺量为10%、15%、20%,试验结果如表5所示,30 min流动性、泌水性、力学性能都满足标准要求,因此考虑初始流动度为主要性能指标,极差分析如表6所示,影响因素主次顺序A>B>C,优水平为A3B2C1,与第8组试验掺量相同,因此通过试验得出的最优掺量为沉珠20%、微硅粉10%、矿粉10%。

表5 优化试验结果

表6 极差分析

3 结 论

(1)沉珠掺入量的增加对压浆料流动性能有着明显提高,但降低了力学性能并伴有泌水现象,适宜掺量为10%~20%。

(2)微硅粉的掺入可以很好的提高压浆料7 d抗折强度,适宜掺量为5%~15%。

(3)矿粉的掺入可以提高力学性能,其中7 d和28 d抗压强度提高较为明显,适宜掺量为10%~20%。

(4)通过对三种掺合料合理掺量的优化实验,在满足标准要求下优先考虑流动性的最优掺量配比为沉珠20%、微硅粉10%、矿粉10%。