导条刀具原理及实际应用

■福建工程学院 (福建福州 350118) 叶陈新

1. 舍弃式导条刀具原理

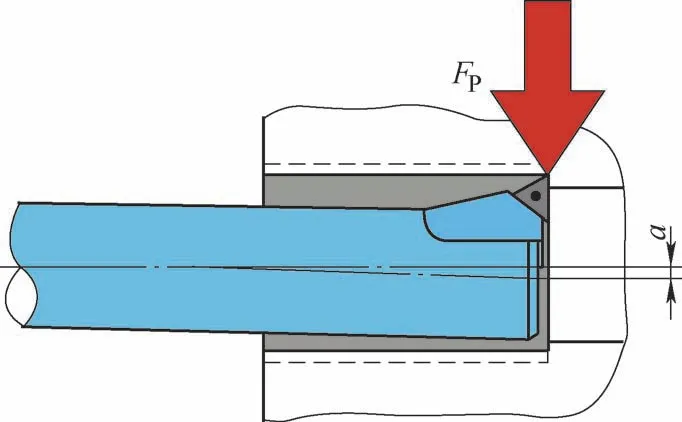

传统的镗孔加工都是使用单刃镗刀,单刃镗刀镗孔只能达到IT7级精度。在加工过程中,切削刃受到一定的径向分力Fp的作用(见图1),同时刀具的对向缺乏支撑,造成加工过程中刀具产生扰曲变形,加工后孔径与刀具的实际直径存在一定差异,差异大小又取决于扰曲大小,即变形量a,变形量a=径向分力大小+刀具长度+刀体直径+刀体刚性,因此加工中常出现圆度、圆柱度及位置度超差等问题,就是俗称的喇叭口、椭圆、大肚子及偏心等。实际应用中多采用整体硬质合金刀柄或刀柄内设计阻尼防振机构等方式来改善,但这些都只能尽量降低废品率,无法实现真正的稳定加工。

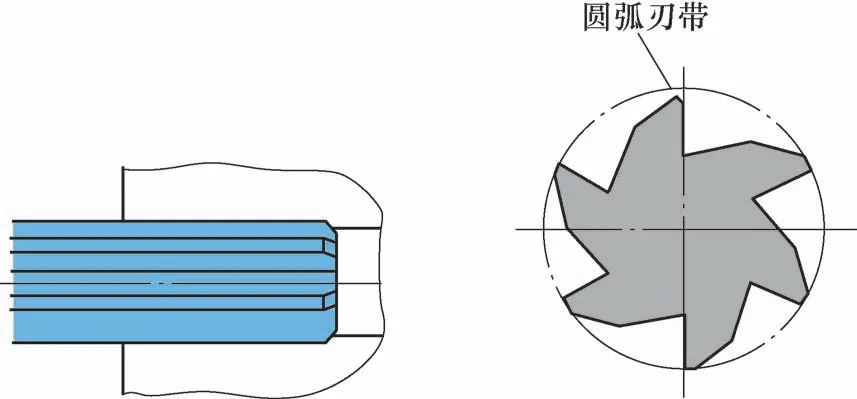

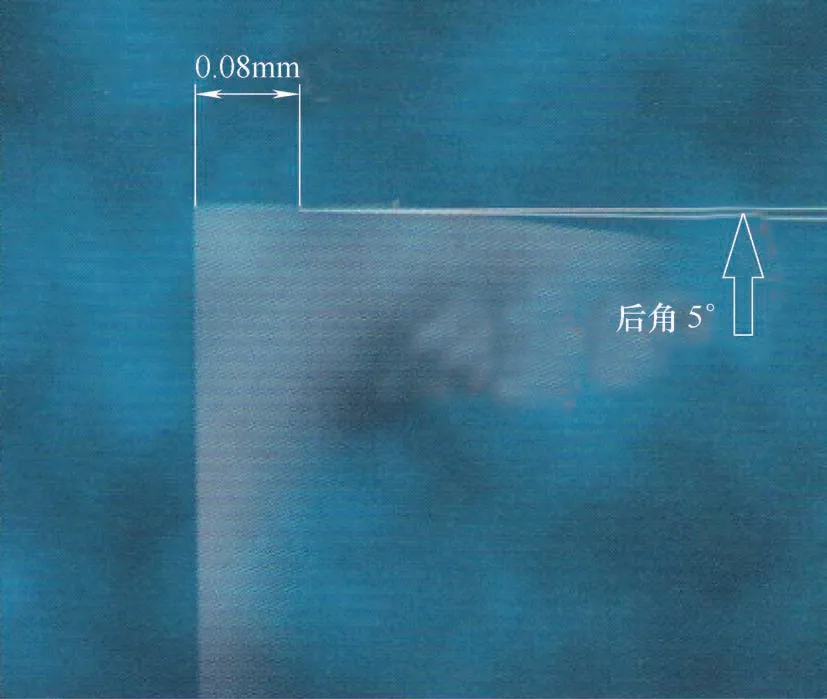

多刃铰刀的加工能达到I T7级精度,其结构是把切削刃的主后刀面磨成支撑刃带,如图2所示,切削刃在切削的同时起支撑作用,因此在切削过程中存在挤压,影响表面粗糙度,无法实现高效加工。多个切削刃的挤压切削,使加工易产生星形圆度,如图3所示,造成刀具实际直径与测量的孔径产生差异,而且仅刀具前端的局部支撑,无法获得良好的圆柱度,也无法实现复杂的组合孔的高效加工。

特殊设计的导条式刀具可以很好地解决以上问题,加工后工件的孔径公差可达H6,几何公差如圆度、圆柱度可达2~3µm,表面粗糙度值Ra可达0.2~0.4µm。

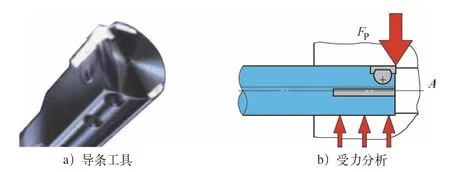

可调式导条刀具的基本原理是为可调式刀片搭配至少两根支撑导条,当刀片开始切削时即受到导条的支撑,抵消了刀具因切削力而产生的变形和振动,没有变形和振动的加工就是稳定的加工状态。如图4所示, 当刀具切入工件时,径向分力Fp即受到对向导条的支撑力作用, 扰曲变形量a几乎为0。

图1 加工过程受力分析

图2 多刃铰刀

图3 星形圆度

通过对刀具导条的数量、长度和位置的特殊设计,可以解决大长径比深孔加工的圆度、圆柱度问题,还可以解决非完整孔加工断续切削受力不均问题,也可以解决阶梯孔或断续孔加工的位置度问题,进而达到高精度的加工要求。

可调式导条刀具的设计是将切削与支撑完全分开,切削刃完全用于切削,不再承担支撑作用,支撑完全由导条来承担。切削刃后角没有支撑韧带,刃口很锋利,其切削刃的刃缘半径<3µm,切削抗力达到最小,切削时可以达到很高的线速度和进给速度,且加工后孔表面无挤压现象,不会产生黑斑、材料微量堆积等现象,可获得很好的加工表面质量。导条在加工中起支撑作用的同时,也对已切削表面起到再次微量滚光研磨的作用,进一步提高加工表面质量。所以可调式导条刀具在高速高效加工的同时又能获得非常好的加工精度和表面质量。

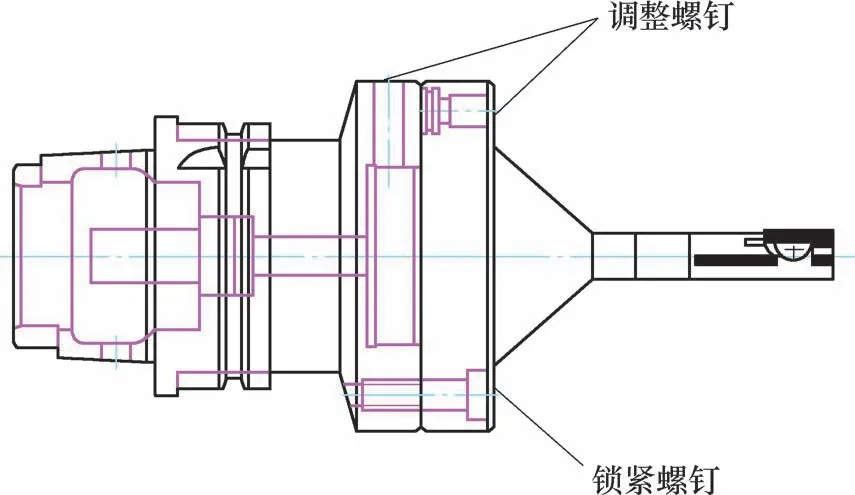

可调式导条刀具与设备主轴的联接采用可调整的法兰联接,如图5所示导条刀具与HSK刀柄的联接,其他形式的主轴联接方式也可以设计成调整法兰的形式。联接法兰轴向上有4个锁紧螺钉,其作用是调整刀具的偏摆,刀柄径向上也设计4个调整螺钉,可以调整刀具的跳动,调整后刀具在主轴上的跳动和偏摆都必须≤2µm,以保证加工精度。

图4 刀具切入工件

2. 导条刀具的应用

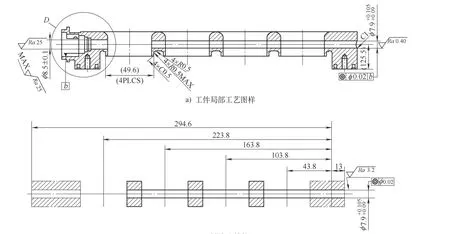

现有铝合金ADC12的摩托车发动机箱体上长径比达到37的断续孔φ7.9+0.105+0.09mm需要加工,如图6所示。这样的加工案例,通常优先考虑采用如图7~图10所示的可调式导条刀具的工艺方案。

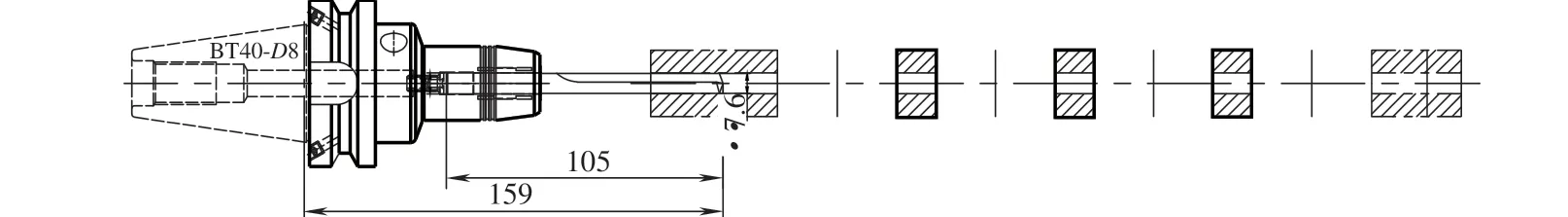

工序1:用φ7.6mm整体硬质合金钻头钻导引孔φ7.6mm(见图7)。

工序2:用φ7.6mm整体硬质合金钻头粗钻孔至φ7.9mm(见图8)。

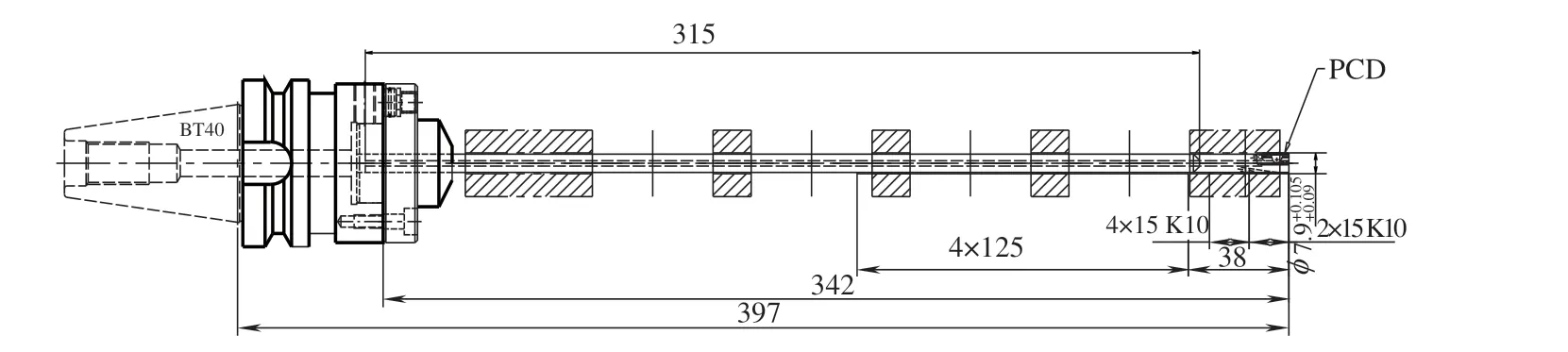

工序3:可调式导条刀具精镗导引孔φ7.9+0.105+0.09mm(见图9)。

工序4:可调式导条刀具精镗孔φ 7.9+0.105+0.09m m 到要求(见图10)。

该加工方案需有如下外部加工条件配合:①使用乳化液的矿物油含量必须达到55%以上,以保证导条与加工孔径表面的润滑性。②乳化液的配比浓度需达到11%以上,导条的材料若是PCD刀具,切削液浓度可以略减。③切削液压力需达到1~3MPa,视不同加工直径而不同,以达到排屑目的。④设备的过滤精度需达到20~50μ m,视不同被加工材料而不同,如铝合金要求20μ m的过滤精度,过滤精度过大,切屑将加快PCD切削刃的磨损并容易划伤导条和已加工表面,影响加工表面质量,严重时过大的切屑颗粒在导条和工件加工表面之间挤压,可能造成卡刀,损坏刀具和工件。⑤切削液的pH值需达到 8.3~9.2。

具备以上外部加工条件就能达到稳定的加工状态,该方案的优点有:①无论卧式设备还是立式设备均适用。②舍弃式刀片磨损后只需更换刀片,刀柄可重复使用。③因刀片可精密微调,首件即可获得合格品。

图5 导条刀具与HSK刀柄联结

3. 导条刀具的独特设计

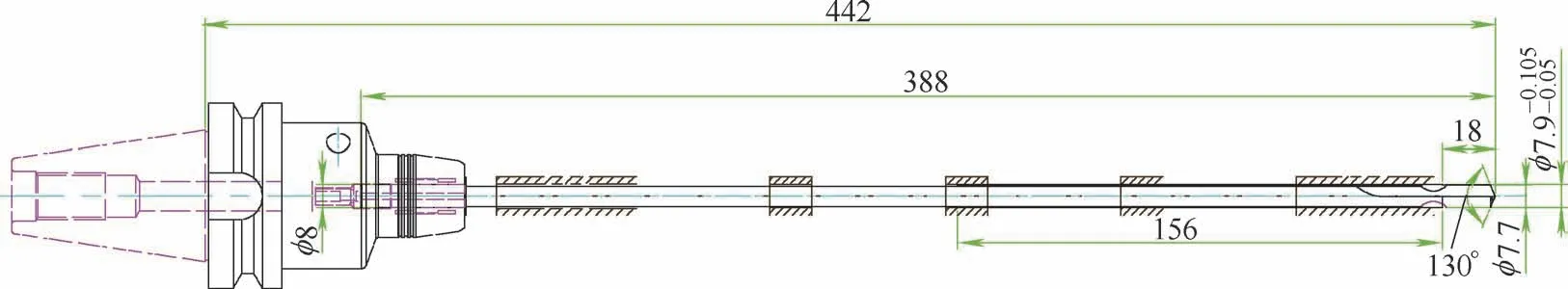

迫于市场竞争压力,厂家需要以最低的成本和最高效的方案解决加工瓶颈。如图11、图12所示,这把已在实际使用中的整体硬质合金焊接PCD导条刀具,借鉴和吸收了上述可调式导条刀具的原理并且把上述方案中粗精加工的4把刀的工序集合在了一把刀上, 达到上述4把刀才能完成的加工要求。其利用导条刀具的原理融合实际加工状况形成的独特设计分析如下。

图6 断续孔结构

图7 工序1

图8 工序2

图9 工序3

图10 工序4

图11 PCD导条刀具结构

图12 PCD导条刀具

(1)支撑导条 这把刀具应用导条刀具的导条支撑原理,在两个切削刃的后部偏置75°的方向磨削出两个相对的支撑导条,支撑导条除在加工中起支撑的作用外,还能在加工的同时研磨滚光加工面,再次提高工件的表面质量。

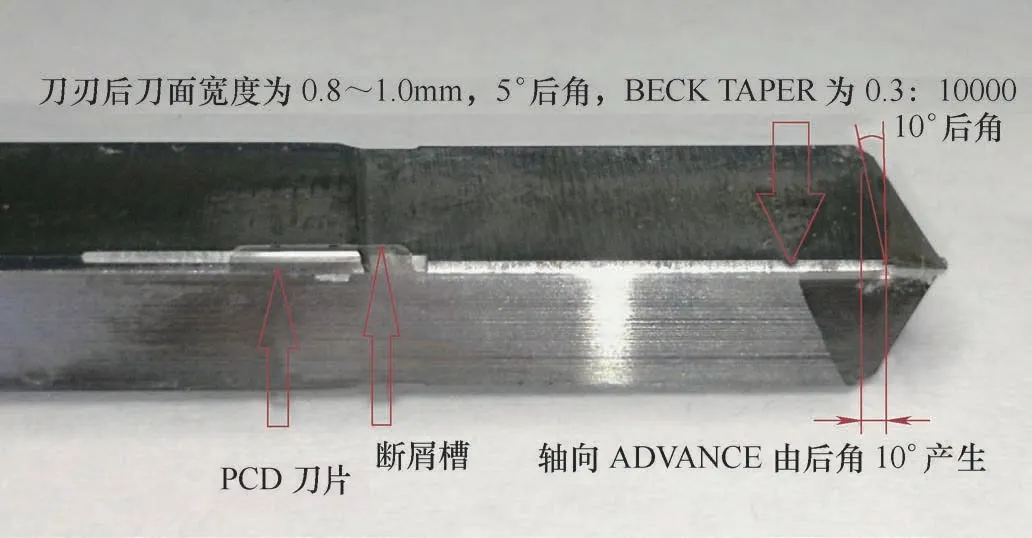

背椎BECK TAPER是指轴向上导条最高点与导条后端低点高度差的比例。一般可调式导条刀具的导条BECK TAPER为 2∶10000。这把整体硬质合金刀具导条的BECK TAPER为0.3∶10 000, 设计得比可调式导条刀具小很多,主要是因为刀具需要加工的孔径比太大,且全部是非连续孔,孔与孔之间的距离很大,要保证这样多段孔的同心度和圆柱度,需要在加工完前一个孔的同时,依靠这个孔定位并支撑刀具,再加工下一个孔,所以更好的支撑稳定性要求这把刀具的BECK TAPER比可调式导条刀具的值小很多。导条的宽度为0.8~1.0mm, 如图13所示。

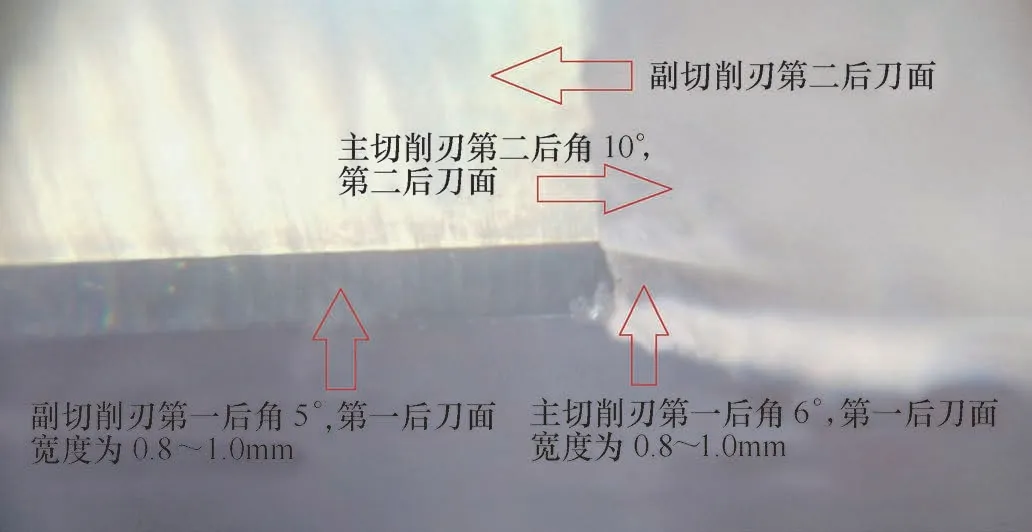

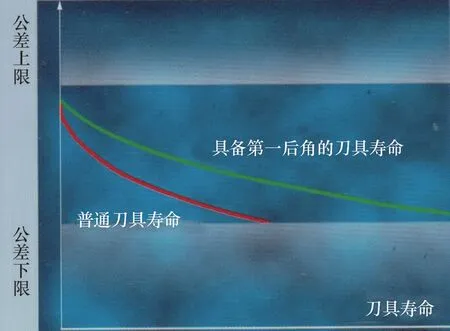

(2)切削刃 由于细长孔加工最重要的是要考虑刀具的排屑性能,在需要保留足够排屑空间的情况下,这把整体硬质合金导条刀具不能像可调式导条刀具那样可以设计足够的导条支撑来保证加工的稳定性,也不能像铰刀那样把切削刃后刀面磨成支撑刃带,保证了支撑稳定性而无法实现高速加工。要实现高速又稳定的加工,既需要提高切削刃的锋利性,把切削抗力降到最低,又要保证加工过程的稳定性。所以切削刃必须像可调式导条刀具一样的锋利,以确保切削抗力最小。同时因为铰刀要具备的支撑稳定性,所以在副切削刃刃口与后角之间磨出一个5°后角,如图14、图15所示,其宽度为0.8~1.0mm, 称之为第一后角 。正是由于有了第一后角,在起始切削时形成一个额外的稳定支撑引导,进而减少振动,在切入工件后又形成辅助支撑与导条共同作用,保持切削过程的稳定,尤其在刀具细长比大及高速切削时,效果尤为显著。不仅使加工出的工件孔径尺寸变小,而且改善了工件表面的粗糙度,在起始切削时对切削刃的磨耗降低,进而也大幅延长了切削刃的寿命,如图16所示。

整体硬质合金导条刀具切削刃的BECK TAPER和自身导条的BECK TAPER一样为0.3∶10 000,在设计上比可调式导条刀具切削刃的BECK TAPER小很多,可调式导条刀具的刀片因单纯切削的原因,BECK TAPER可以是10∶10 000或更大。

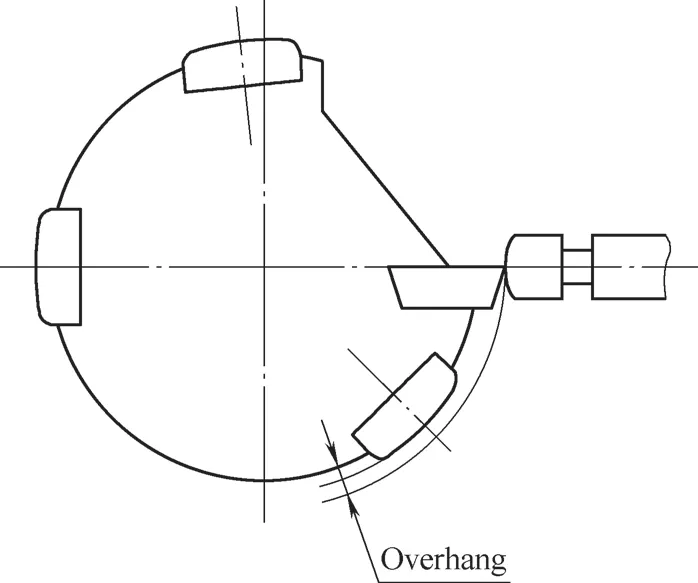

可调式导条刀具如图1 7 所示,切削刃径向尺寸的最高点与导条径向尺寸最高点的高度差叫Overhang(刀尖径向提前量)。

图13 导条宽度

图14 第一后角的几何尺寸

图15 磨后角

图16 起始磨耗降低显著提高刀具寿命

图17 可调式导条刀具

可调式导条刀具的Overhang依加工工件的材质不同,通常在5~12μm之间,如加工铝合金材料的Overhang为5~8μm。这把整体硬质合金导条刀具由于如前所述的导条支撑设计的局限性,为了获得更好的支撑稳定性,Overhang值为3~5μm。

同理,要实现正常切削,必须保证切削时切削刃优于导条切入工件,所以轴向上刀尖位置(切削刃径向最高点)与导条最高点也要有高度差(导条都设计有保护锥,需从导条非保护锥处的轴向最高点计算起),这个高度差叫ADVANCE(刀尖轴向提前量)。如图18所示,这把刀具的ADVANCE是由主钻削刃的后角10°产生的高度差,并以此保证刀具正常切削。

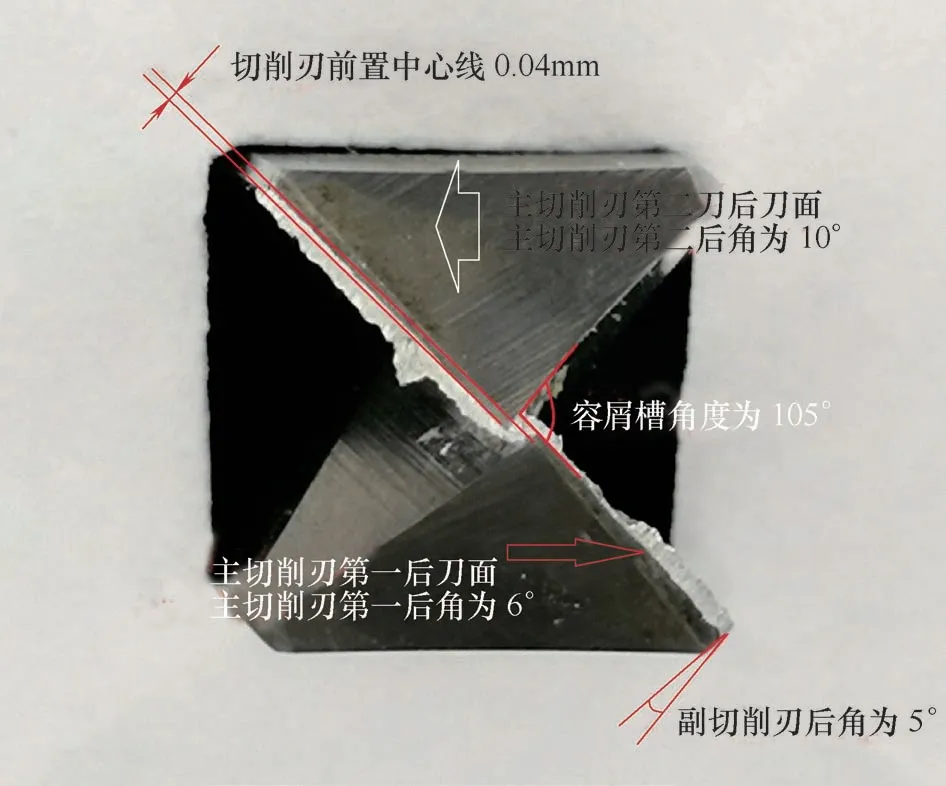

(3)刀具结构 加工铝合金材料,考虑断屑、排屑性及切削速度及表面粗糙度等因素,刀体采用直槽形式。刀具设计为粗精结合一道工序完成,前段为整体硬质合金钻头,先粗钻孔D7.7mm,后端设计为焊接式PCD的结构,利用PCD耐磨损、高进给及高表面粗糙度的特点完成内径的精加工。留给后部的PCD精镗单边余量为0.1mm。精加工的加工余量太大,影响孔加工表面的粗糙度,尺寸公差及几何公差。如图19所示,刀具在粗钻孔和精加工位置的联接处须有断屑槽的设计,利于断屑和排屑。钻尖设计为自定心钻头形式,硬质合金钻尖夹角为120°,焊接PCD主切削刃的夹角为90°。如图20所示,钻芯厚度为0.8mm,切削刃前置中心线0.04mm, 切削刃与导条之间的容屑槽角度105°,主钻削刃第一后角6°,第一后刀面宽度为0.5mm,第二后角为10°。以上这些设计都是为能达到稳定加工。

图18 ADVANCE尺寸示意

图19 断屑槽设计

(4)刀具材料的选择 硬质合金根据不同的用途采用不同粒度的WC(碳化钨),当强调其耐磨性、抗压和表面粗糙度时采用超细颗粒WC做原料,且钴和镍的含量越高韧性越好。本刀具即选用超细微粒碳化钨的材质,磨削后刃口表面质量好,机体韧性好。

(5)实际加工 ①加工设备:BT40主轴立式CNC 机床。这里必须采用立式加工方式,因为超长径比的钻头因重力的作用在卧式机台主轴上会产生弯曲变形,无法达到加工要求。②加工条件:切削液压力1.5M P a,切削液浓度8%,刀具配备BT40液压刀柄以保证刀具的回转精度,可调式导条刀具使用如前所述的特殊设计法兰调整方式把刀具回转精度控制在2μm内。③加工参数:主轴转速n=6 000r/min,线速度vc=148.8m/min,进给速度vf=3 000mm/min。④加工结果:孔径尺寸D7.998m m,几何公差,圆度3μm,圆柱度3μm,最大表面粗糙度值Ra=0.4µm。

4. 性价比分析

图20 钻孔设计

(1)刀具价格 这把整体硬质合金焊接PCD导条刀具的单价约为 2 800元/把,刀具寿命可达5万个工件,刀具可重复修磨5~7次。若核算为单件成本仅为0.06元左右。可调式导条刀具还需要用到专用对刀仪,首笔投入就需要15~20万元。每片非标PCD刀片的价格约为1 000元/片,舍弃式刀片不可重磨,刀片的刃数至多为2刃,显而易见,两者成本的差距非常大。整体硬质合金导条刀具对外部条件的配合要求也没有可调式导条刀具这么高,长期使用也可以节省一大笔成本。

(2)加工效率 首先,可调式导条刀具方案因为有4道工序需要加工,而焊接PCD导条刀具只有一道工序即完成,算上换刀及空行程的时间,两种方式的效率高低差别很明显。其次,可调式导条刀具推荐的加工参数为:转速3 000~4 000r/min,进给速度400~500mm/min。而焊接PCD整体硬质合金导条刀具的加工参数为:转速可达6 000r/min,进给速度1 800mm/min,在效率优先的当下,焊接PCD整体硬质合金导条刀具显然比可调式导条刀具优胜很多。

5. 结语

运用导条刀具可以很好地解决长径比大的孔加工难题,而且降低了加工成本,提高了生产效率。