直驱刀架的开发与技术应用

■烟台环球机床装备股份有限公司 (山东烟台 265500) 边 辉 姜 力

刀架是数控车床类产品上最重要、最核心的功能部件之一,其性能的优劣、质量的高低和可靠性的好坏,无不直接影响到主机的水平、性能、精度及效率。刀架技术的升级换代几乎是伴随着数控机床技术同步发展起来的,特别是近些年来,随着技术结构的成熟及伺服驱动系统价格的不断降低,在国外数控车床产品上,配置伺服刀架已成为主流。

当前,伺服刀架主要采用的是高速伺服电动机+齿轮驱动的传动方式,由于存在着机械传动链,虽有较好的静态刚度,但是这种传动方式要完成起动、加速、减速、定位及制动等运动时,传动链自身产生的弹性变形、摩擦和反向间隙等会造成传动系统的机械振动、运动响应慢、动态刚度差及其他非线性误差,因而不易实现刀架的平稳运转,从而制约了机床向高速、高效加工的发展。

1. 新型直驱刀架的开发

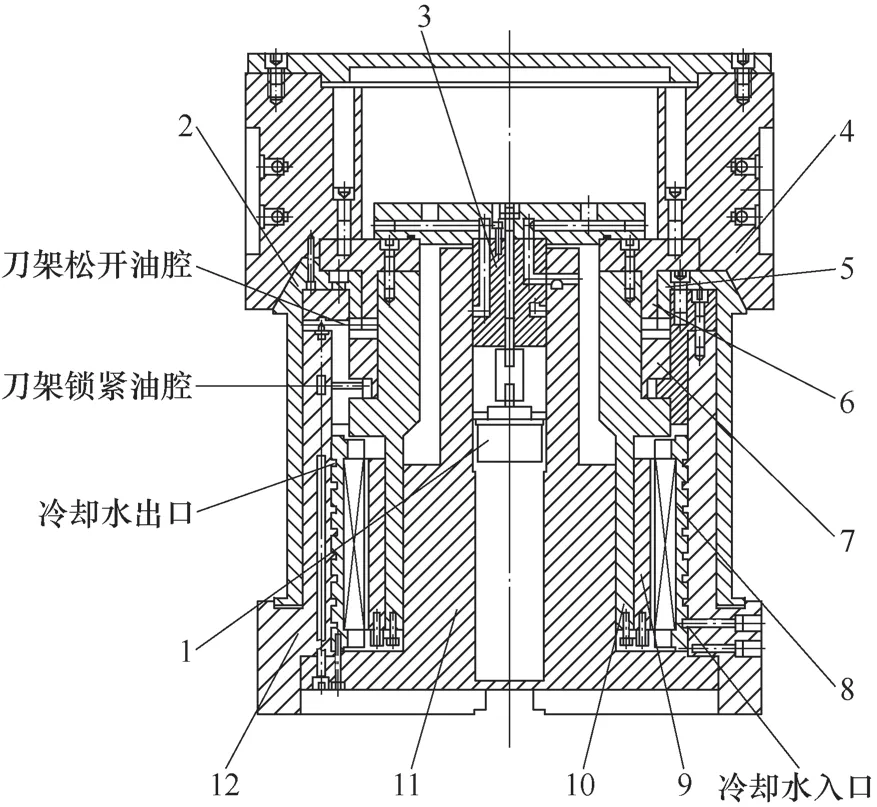

针对上述传动方式的不足,我公司采用直接驱动技术开发了一款直驱刀架,该款刀架为立式刀架,驱动电动机采用了内转子三相永磁同步电动机,工位位置由编码器检测,精确定位由三联端齿盘实现,刀架的松开、锁紧采用液压缸机构,松开、锁紧状态由压力开关实现检测,结构如图1所示。

2. 刀架基本工作原理

由系统发出换刀指令,液压系统松开电磁阀动作(电磁铁a上电),刀架松开油腔进油,双联齿盘脱开啮合(与定齿盘、动齿盘);松开压力开关发出信号,直驱电动机起动,在编码器的控制下带动刀台快速旋转到指定位置并停止;液压系统锁紧电磁阀动作(电磁铁b上电),刀架锁紧油腔进油,双联齿盘啮合实现精定位,锁紧压力开关发出信号,系统确认后进行切削,完成整个换刀动作。液压控制原理如图2所示。

图1 刀架结构

图2 液压控制原理

3. 刀架关键技术应用

刀架关键技术及其应用如下所述。

(1)直接驱动技术 直接驱动技术,简单地讲,就是对环形力矩电动机的伺服控制技术,环形力矩电动机是一个回转运动伺服单元,通过与数字信号处理器(DSP)结合,并在控制系统的相互调控下,实现对回转运动单元的位置、速度及转矩的控制。目前大部分高档的数控系统都已经集成了相应模块,可实现对回转运动单元的控制。环形力矩电动机形式可以是三相感应电动机,也可以是三相永磁同步电动机,目前多采用后者,图3是环形永磁力矩电动机结构示意图,图3所示结构是内转子型,也可做成外转子型,本文所述的直驱刀架选定的是内转子型(见图1)。这种环形力矩电动机的特点是(直径/长度)比大,轴向长度短,转轴是中空的,转子呈薄环状;可提供高转矩,即使在静止时也能提供很高的电磁转矩,转速低。我公司研发的这款直驱刀架基于此技术,从机械结构上实现了刀架的“零传动”,省略了传统伺服刀架的机械变速机构,将负载(刀台)与三相永磁同步电动机的转子直接相连,把刀台(装刀部件)与电动机做成了一体化结构。

利用此技术,从根本上解决了传统的“高速伺服电动机+齿轮驱动”方式在刀架换刀(转位)时存在的响应速度慢、动态刚度差、振动和运转不平稳等问题。该型直驱刀架选定的三相永磁同步电动机特性参数见表1。

图3 环形永磁力矩电动机结构

表1 刀架所选用的电动机特性参数

(2)温控技术 直驱刀架的驱动元件——三相永磁同步电动机是高发热元件,由于安装于刀架体内,如果散热处理不好,将极易引起热量累积,导致电动机自身和相关联部件的温升过大,进而将引起:①刀架精密定位元件——端齿盘以及活塞组件的热变形,造成刀架的定位精度变差,回转阻尼增大。②电动机的有效推力损失变大,甚至会烧毁电动机。基于此,在这款直驱刀架的研发中,我们根据发热源和部件的热敏感性,在定子和壳体之间集成了水冷系统,利用该系统和电动机之间的强迫对流换热来控制刀架温升,以此保证刀架的可靠运转和精度保持,同时,在控制系统中通过对同步电动机自带的三个PTC电阻和一个 KTY 84 130电阻(见图4)的阻值变化来对电动机温升进行监控,以防止电动机高温运行发生危险。

图4 同步电动机电阻

利用此技术,确保了直驱刀架同步电动机的额定转速和连续转矩能在设计值范围内有效输出,同时也保障了刀架内部关键部件的尺寸稳定性以及刀架的安全可靠运转。

(3)端齿盘定位以及防错位技术 在当前的市场中,用于刀架精定位的技术有弧面分度凸轮定位技术、定位销定位技术和端齿盘定位技术等几种型式,其中弧面分度凸轮机构因需要专用设备加工,工艺性差,且在刀架工位数多时,刀架外形尺寸无法实现紧凑设计等原因,使该技术无法在刀架设计中得到较好的推广使用;而定位销定位技术因存在小尺寸设计时定位精度不易保证等原因,同样存在使用场合少的情况。更为不利的一点是,以上两种机构在刀架使用一段时间后,刀架的定位精度会有一定程度的丧失,要想恢复刀架的初始精度就需要在刀架结构上增加调整环节,加大了刀架设计的复杂程度。而端齿盘定位技术能较好地适应直驱刀架设计所需要的结构简洁、啮合刚性好、定位精度高和精度保持性好等特性,它的特点是多齿啮合,利用误差均化效应,在端齿盘小尺寸设计时也较易实现刀架的定位精度,同时刀架的松开、锁紧过程也是端齿盘不断研合的过程,端齿盘齿面的磨损不仅不会使定位精度降低,反而会有所提高,因而可有效保障刀架的精度保持性。综上,本直驱刀架采用了端齿盘机构作为刀架的精密定位元件。其结构型式如图5所示。

另外,本直驱刀架的端齿盘机构还采用了一种新颖的、非常规的设计——防错位技术(见图6、图7),就是把定齿盘、动齿盘按齿高不等高设计,这样在齿盘脱开时(定齿盘齿高大于齿盘脱开的尺寸),定齿盘的部分齿高始终保持在双联齿盘的齿槽内,避免了定齿盘与双联齿盘在转位完成后再次啮合发生顶齿的可能。

图5 端齿盘机构

图6 齿盘啮合

图7 齿盘脱开

利用此技术,实现了直驱刀架定位机构的简洁设计,提高了刀架的定位精度以及精度保持性等,也保障了刀架锁紧时的可靠啮合。

4. 结语

现代数控机床在高速度、高精度发展趋势下,直驱刀架的设计意义重大,本篇所介绍的直驱刀架,通过采用先进的直接驱动技术,简化了机械结构,且相较于普通伺服刀架,摒弃了传动链的许多弊端,因此在定位精度、响应速度、机械磨损和能量损失等方面都具有较大技术优势,同时制造成本也能进行有效控制,具有技术和经济上的双重优势。