某商用车总装线水箱分装工位IE改善

李向宇,李峰,杨宁

(湖北汽车工业学院 机械工程学院,湖北 十堰442002)

工业工程(industrial engineering,IE)是从科学管理的基础上发展起来的一门应用性工程专业技术,通过这些技术的应用,企业能以最少的人力、材料和能源,获得更大的产出。目前传统IE 正在向现代化发展,以计算机为手段,将IE 和信息技术(information technology,IT)相结合,对企业生产系统进行诊断、分析、发现问题,提出解决方案或优化解决方案。纤科工艺平台软件(ISE)是一款应用于制造型公司的工艺标准化软件,采用B/S 架构,能从生产现场问题分析入手,将现场录像转换成计算机可识别的MPEG4 格式,在ISE 系统上通过观察产线和各工位视频,综合运用IE 系统性方法及专业工具(如动作分析、时间研究、作业测定)对生产线和工序现状进行分析,识别浪费和异常,在此基础上对工序和产线进行改善和优化。得到优化后的标准动作、工时、工序、产线人员配置和产线平衡率等标准工艺数据,且这些数据可追溯,能自动生成和输出相关报表。通过3D可视化生产系统仿真软件Flexsim 进行建模和仿真可帮助IE 工程师对改善后的优化方案进行评估和决策[1]。运用IE 技术进行水箱工位优化研究。

1 水箱分装工位问题

某商用车总装线长210 m,年产量为3 万辆。根据企业年度减人增效的目标,需要对总装线进行改进,提升效率,降低生产成本[2]。其中总装线水箱分装工序为主要改善目标之一。

1.1 水箱封装现状

总装线生产节拍约为245 s 一辆,而水箱分装工序主要进行水箱分装,水箱由40多个零件组成,组装零件较多,工序复杂,目前该分装工序有作业员3 人,水箱分装布局见图1。在1 个固定的长工作台上,作业员独立分装1个水箱,分装完成后,用吊具从工作台上吊下,放在手推车的料箱上,每装满3 个水箱,员工把水箱推至距离水箱分装工位20 m 处的总装配线的水箱上线工位上,同时把用完的空料车推回到水箱分装工位。

图1 水箱分装现状布局图

1.2 问题分析

以1个水箱分装操作者为对象,对水箱分装的完整周期进行录像,并导入到ISE 系统,综合运用IE的时间研究和布局研究方法完成水箱工序现状分析。找到其效率低下的主要原因,如无效时间和辅助时间多等原因。最后利用IE的人机配合法和动作改善法进行工序改进和优化。图2 为水箱分装中安装支架ISE系统视频分析页面。

图2 水箱分装工序ISE分析

对整个水箱分装工序进行ISE分析后,得到水箱分装现状分析结果,如表1 所示。由水箱分装ISE 分析结果可以看出:该工位1 名工人分装1 个水箱用时约700 s[3],真正产生价值的装配作业时间为345 s只占总时间的49%,而拿取零件的走动时间和把装好的水箱吊在小车上并送到总装线边的时间为323 s,占46%,无效作业浪费较大。

产生浪费的主要原因:1)布局方面,水箱中多零件体积较大,堆放较远,且仓库送料不规范,造成拿取零件时间较长,如:护风罩放置太远而且堆积较高;推料小车、中冷器和支架放置比较远,而且拿取支架时要分辨型号;分装工序点离总装线较远,分装好的水箱需要吊下小车并推至总装线。2)设计方面,安装蒸发板和水箱边板支架太多,既浪费材料,也浪费安装时间。安装所用螺栓种类较多,需要的料架和料盒也较多,不方便拿取零件,甚至需要判断、选择,增加了无效作业时间。

表1 水箱分装工序ISE分析结果

2 水箱分装作业优化

2.1 优化方案

由水箱分装ISE分析结果可以看出,该工位拿取零件的步行时间和把装好的水箱吊在小车上并送到总装线边的时间占46%。改善对策:1)采用AGV 循环移动装配线进行分装,即水箱分装工位不在固定工作台上装配,而在可移动的AGV 上进行装配。设计能安装在AGV 小车上的工作台面,采用AGV 移动流水线进行装配,装配好的水箱由AGV送到总装线上,作业员卸下水箱后,AGV再自行回到分装工位[4]。2)在物流方式上,对水箱大件采用准时配送方式,大件占地面积大,装配时装配工人走到较远的地方拿取零件,增加步行时间。采用准时配送的大件有水箱底板、中冷器总成、蒸发板总成、护风罩支架总成、冷凝器总成等。小件不占面积,可布置在分装装配线附近,尽量靠近作业者,能随手拿到。该对策改变以前1人装配1个水箱的方式,结合准时配送的物流,减少了拿取零件的步行时间,由AGV 将装配好的水箱送到总装配线上,有效减少了人工作业时间。

2.2 优化后任务分配

按照改善后新的装配方法,利用ISE 分析可知,1 名作业者完整装完1 个水箱总时间为396 s,作业效率大大提高。图3 是重新设计的AGV 循环移动装配线及线边布局图,整个装配线布局紧凑,大大减少了工人走动等无效劳动。由于采用AGV循环移动装配,需要对水箱分装作业内容重新分配,按照2人作业和任务均衡原则进行分配。

1)员工1 的任务 拿水箱底板,拿护风罩,拿标签、贴标签、放标签,拿支架边板,拿防风罩螺栓,拿支架,拿风枪打紧护风罩螺栓、放风枪,翻转水箱,拿冷凝器,放防护皮,拿暖风管支架,拿支架,拿螺栓螺母,安装支架。总作业时间约为196 s。

图3 AGV循环移动装配线

2)员工2 的任务 拿蒸发器,左手拿下护风皮,安装蒸发器,拿空调管路总成,涂胶、拿螺栓,拧螺栓,打紧支架螺栓,拿中冷器、撕包装,安装中冷器并打紧,检查并标记。总作业时间约为200 s。

3 AGV循环移动仿真验证

Flexsim 是面向制造业、物流等领域开发的一套系统仿真软件。集计算机三维图像处理、仿真、人工智能、数据处理等技术为一体,可构建超强的3D虚拟仿真环境[5]。设计的AGV循环移动装配线是否符合预期和满足要求,需要仿真验证,如:水箱分装作业者和AGV 移动工作台的利用率,在综合考虑运输距离、等待时间等因素情况下,总装线水箱安装工位供货是否有供货不及时和中断现象,能否满足总装线生产节拍等。

使用Flexsim 对AGV 循环移动装配线进行仿真验证[6-7]:1)构建由2 个AGV 组成的循环移动装配线模型,如图4 所示。2)编写脚本程序。建立2个水箱分装作业者全局表和总装线上水箱总装操作者全局表,用来存储模型的输入输出等数据,并将已有的Excel数据导入全局表中。通过任务序列和全局表控制AGV和作业者按照预定的作业标准完成相关作业内容,模型中的实体都可以用命令来访问这些数据。如把水箱分装作业者1 要完成的作业内容和时间事先输入到“水箱分装作业者1”的全局表中,见表2,当水箱分装作业者1在进行水箱分装作业时,使用任务序列访问该表,按照全局表中的任务执行任务序列,其他任务实体的任务全局表的设置方法相同。在ISE 系统分析中已经得到该水箱分装工序的标准工艺和标准工时。确定AGV 循环移动装配线仿真的基础数据:水箱分装操作者1 总作业时间约为196s,水箱分装操作者2总作业时间约为200s,总装配线水箱安装作业者作业时间约为239s,AGV 小车速度为3.6km·h-1(在分装工位和总装工位自动停车,由工人控制运行),总装线节拍为245s,仿真时长8h。

图4 AGV循环移动装配线循环仿真

表2 水箱分装作业者1任务全局表 s

4 仿真结果分析

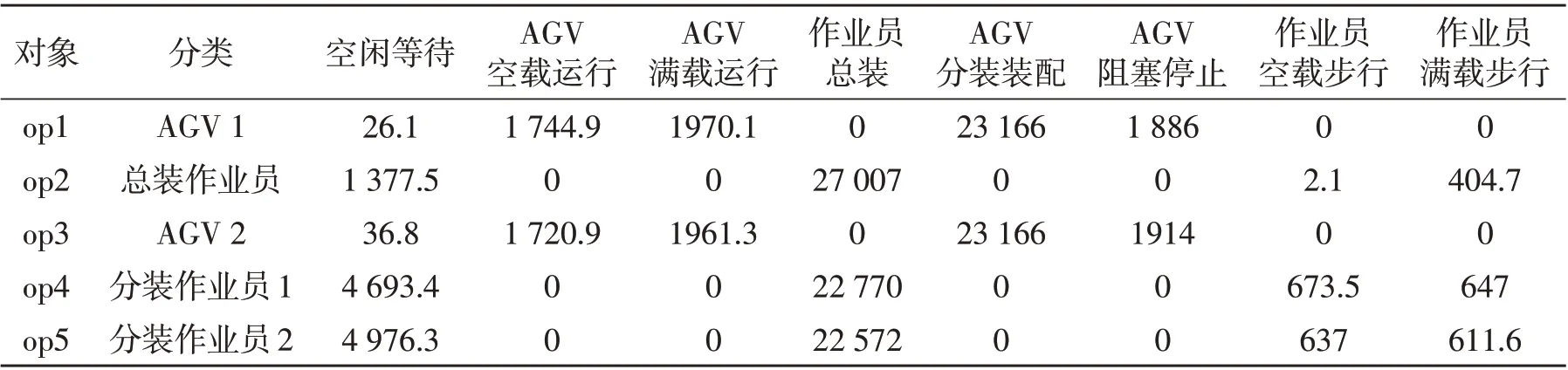

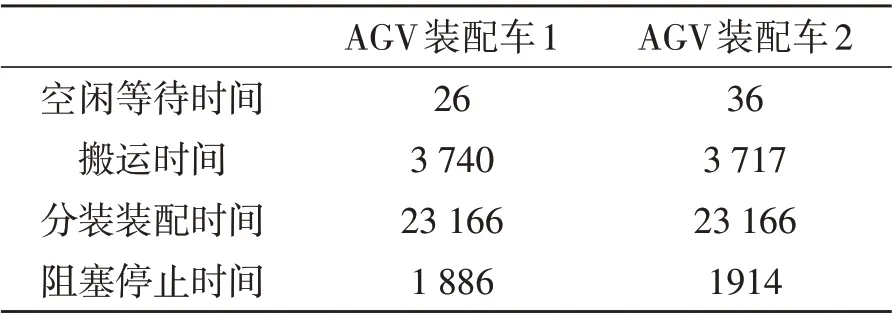

对AGV 循环移动装配线进行仿真,运行结果见表3。对表3 中统计数据进行整理,得到2 台AGV装配车的运行数据如表4~5所示。

由上述仿真数据可以看出:设计的AGV 循环移动装配线8 h 可分装117 台水箱,总装线可总装117台整车。采用AGV循环移动装配线,水箱分装工位作业者分装装配有价值时间提高到80%左右,效果提升明显。总装线作业者平均空闲时间占比4.7%,装配时间占比93.8%,走路拿取零件时间占比1.4%左右。作业充实度较高,基本满负荷工作。投入2 台AGV 循环时,平均每台AGV 的搬运时间占比13%、分装装配时间80.5%、阻塞停止时间6.5%左右。说明2台AGV循环供给可满足总装线需求,未发生供货中断造成总装线停运的现象。

表3 运行时间统计数据表 s

表4 AGV装配车仿真结果 s

表5 作业者仿真结果 s

5 结论

利用传统工业工程方法和技术,以ISE为基础进行工位分析,并利用Flexsim进行仿真验证,完成水箱分装工序优化。该工位的作业人员从3 人减少到2人,采用AGV 循环移动装配线,水箱分装工位作业者分装装配的价值时间提高到80%左右,效果提升明显。总装线水箱上线作业者平均空闲时间占比4.7%,装配时间占比93.8%,走路拿取零件时间占比1.4%左右,达到了预期目标。