二类溴化锂吸收式热泵运行波动原因分析

蒋锋 董喜恩(中国石油化工股份有限公司金陵分公司烷基苯厂)

1 概述

金陵石化烷基苯厂的0.35 MPa 低压蒸汽由购置的10 MPa 高压蒸汽减压制得,蒸汽购置成本高。经调研厂内工艺装置中脱烷烃塔顶循环烷烃需要进行冷却,烷烃流量约390 t/h、温度约127 ℃,经过第二类升温型热泵[1]可制取0.35 MPa 蒸汽,既减少该厂外购蒸汽量,同时实现烷烃的冷却,满足工艺装置生产要求。

二类升温型吸收式热泵运行时不消耗高品位能源,耗电量低,可以利用装置产生的废热,用能成本极低,运行经济性好[2-4]。在保证工艺装置安全平稳运行的前提下,取自脱烷烃塔顶循环烷烃的余热,送至升温型吸收式热泵,烷烃可降温到86 ℃后回原冷却系统,热泵制取0.35 MPa(G)流量8.0 t/h 的饱和蒸汽进蒸汽管网,热泵热量转送示意图见图1。

2 运行情况

第二类溴化锂吸收式热泵是一种升温型热泵[5-7],以低温热源为驱动力而用于提高其他物料温位的设备,其性能系数COP总是小于1,一般为0.47~0.5[8-9],该热泵主要包括发生器、吸收器、蒸发器、冷凝器、热交换器、溶液泵、溶剂泵、热水泵等主要部件[10-11]。其中,蒸发器和吸收器液位使用探针型液位计,为保持热泵运行平稳,其液位分别与溶剂泵和溶液泵变频串级使用。

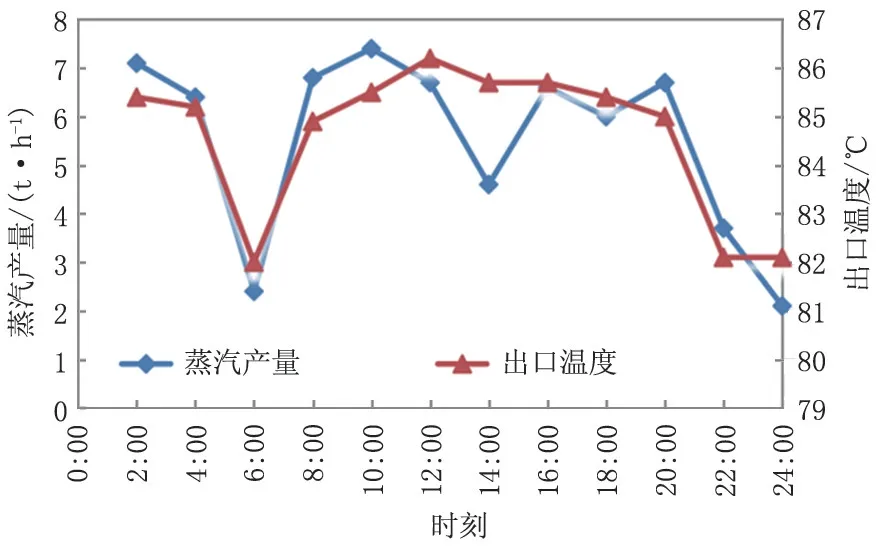

热泵于2012 年2 月投运,投运后,发现瞬时蒸汽量和热烷烃出热泵温度大幅波动,严重影响蒸汽用户及工艺装置操作。运行数据趋势烷烃出口温度及蒸汽产量变化如图2。

图1 热泵热量转送示意图

由图2 可知,在烷烃入口温度稳定情况下,蒸汽产量大幅波动,最大值为7.4 t/h,最小值为2.1 t/h,蒸汽产量累计均值小于5.54 t/h,远低于设计值(8.0 t/h)。烷烃出热泵温度大幅波动,最大值为86.2 ℃,最小值为82.1 ℃,波动较大,为消除此影响,对该泵进行跟踪分析,查找波动的原因。

图2 烷烃出口温度及蒸汽产量变化

3 原因分析

对热泵参数展开跟踪,发现在蒸汽量波动时,热泵溶剂泵和溶液泵的变频也相应发生大幅变化,具体如下:

1)溶剂泵变频变化幅度较大,瞬间由70 Hz 降至50 Hz,造成冷却器液位变化较大,跟踪分析,主要原因是蒸发器内液控箱探针间距过大,蒸发器内溶剂从低位A 区到高位B 区变化,溶剂实际液位变化很大,反馈给变频泵后,溶剂泵变频跟随一起大幅变化,导致蒸发器内液位大幅波动,使蒸发器内溶剂吸收烷烃热量大幅波动,进而引起热泵内吸收热量不稳定,造成烷烃出口温度大幅波动。

2)溶液泵变频变化幅度同样较大,瞬间由30 Hz升至50 Hz,造成发生器液位变化较大,主要是因为吸收器内液控箱探针间距过大,吸收器内溶剂从低位A 区到高位B 区变化,溶液实际液位变化很大,反馈给变频泵后,变频泵变频大幅波动,导致浓溶液流量大幅波动,喷洒至吸收器内,放热量不稳定,造成蒸汽流量大幅波动。

3)由于溶剂泵和溶液泵变频程序设定幅度较大,变频输出值在30~90 Hz,且由70 Hz 直接降至50 Hz,变频幅度达20 Hz,大幅度变化后,使吸收器底部出口溶液浓度大幅变化,导致在发生器内稀溶液吸收烷烃热量不稳定,致使烷烃出热泵温度的不稳定。

4 整改措施

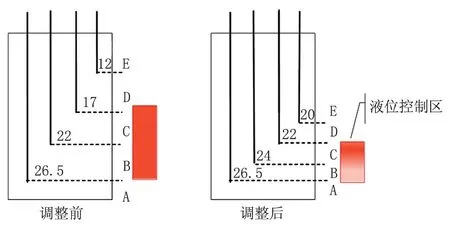

查找设计图纸,蒸发器、吸收器的液位由4 根探针分成5 个区域(A、B、C、D、E),目标主控制区在B、C 区。为缩短热泵停工时间,计划对探针间距和变频控制系统进行整改,在8 月份将热泵切出、停运,对探针长度进行了整改,具体方法如下:

1)蒸发器液控箱每个区域液位高约5 cm,缩短蒸发器内部液位控制箱探针长度至2 cm,缩小控制区B、C 的液位差,使液位控制更精细,蒸发器探针长度调整见图3。

图3 蒸发器探针长度调整

调整后,探针控制区B、C 的液位差由近10 cm缩短至4 cm,溶剂泵可及时改变频率输出值,使蒸发器液位在微小区域内波动,吸收烷烃热量相对稳定,保持烷烃出口温度波动变小,同时蒸发器内产生的冷剂汽量恒定。

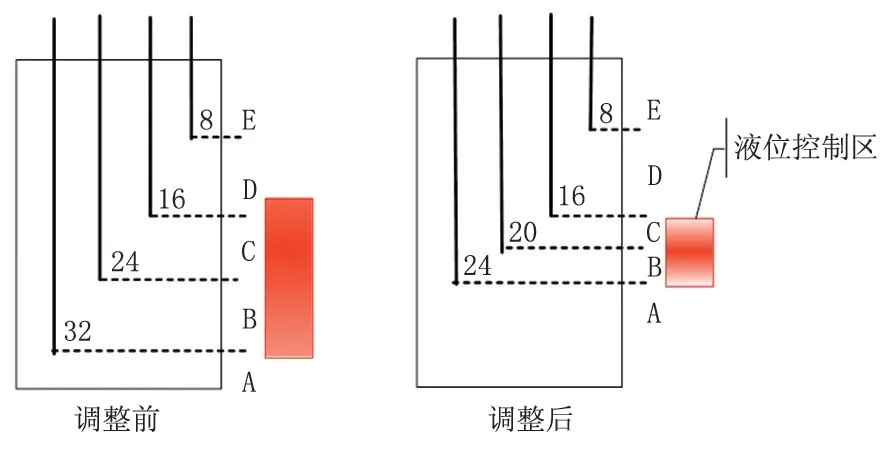

2)吸收器液控箱每个区域液位高约8 cm,调整内部液位控制箱探针长度至4 cm,缩短控制区B、C 的液位差,使液位控制更精细,吸收器探针长度调整见图4。

图4 吸收器探针长度调整

调整后,探针控制区B、C 的液位差由16 cm 缩短至8 cm,吸收器液位在微小区域内变化,使溶液泵变频值波动幅度减弱,减少了浓溶液流量的波动,在冷剂汽稳定的同时,保持了浓溶液量/冷剂汽量比值稳定,从而稳定了放热量,使吸收器内产生热量恒定。同时由于浓溶液量/冷剂汽量比值稳定,吸收器底部出口稀溶液浓度稳定,满足了在蒸发器内吸收烷烃热量的稳定和烷烃出热泵温度的平稳。

3) 对溶液泵、溶剂泵变频程序重新进行设置,将控制区设置在B、C 区域,变频输出值由 30~90 Hz 更改为 40~80 Hz,变频幅度每次 20 Hz更改为5 Hz,更加快速、精准的满足液位对变频的需要,达到溶液和溶剂在各个容器内的液位稳定,即稳定了浓溶液及冷剂的流量。

5 效果分析

5.1 蒸汽产量变化情况

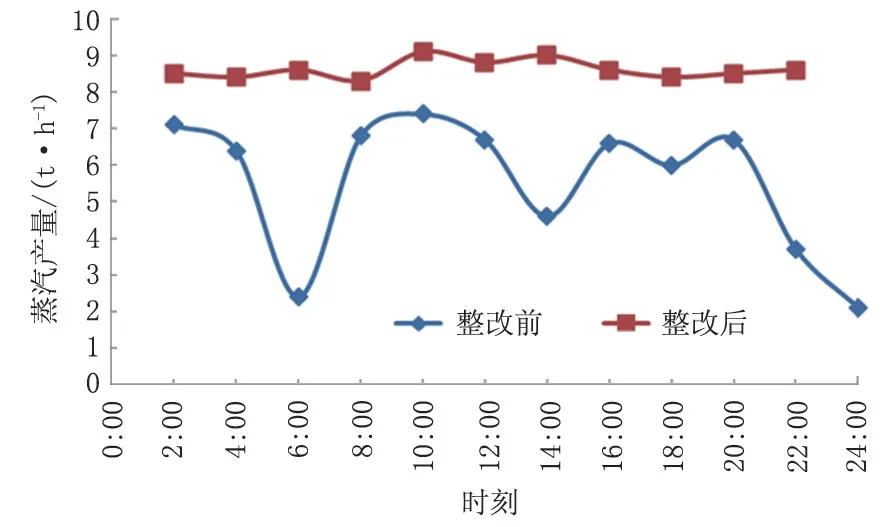

8 月份对热泵进行调整后,同样调取一天的运行趋势,由整改前、后蒸汽产量变化趋势图(图5)可知,在烷烃入口温度平稳的情况下,出热泵温度和蒸汽产量变化幅度趋于平稳,蒸汽产量已达8.6 t/h,远超过调整前。

图5 整改前、后蒸汽产量变化趋势图

对比分析整改前、后蒸汽产量,从图中明显看出,整改后蒸汽产量不仅趋于平稳,且明显高于整改前,达到了预期的效果。

5.2 烷烃出口温度变化情况

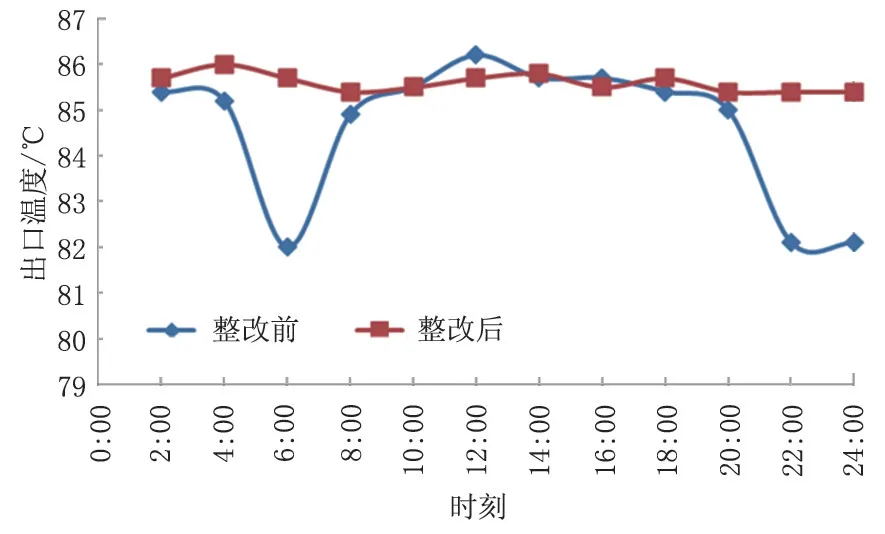

同样,对烷烃出口温度进行了统计,整改前、后烷烃出口温度变化趋势见图6。

图6 整改前、后烷烃出口温度变化趋势

对比整改前、后烷烃出口温度变化趋势图,从中发现,整改后出热泵温度趋于平稳,波动范围明显小于改造前,达到了工艺装置生产的需要。

5.3 效益情况

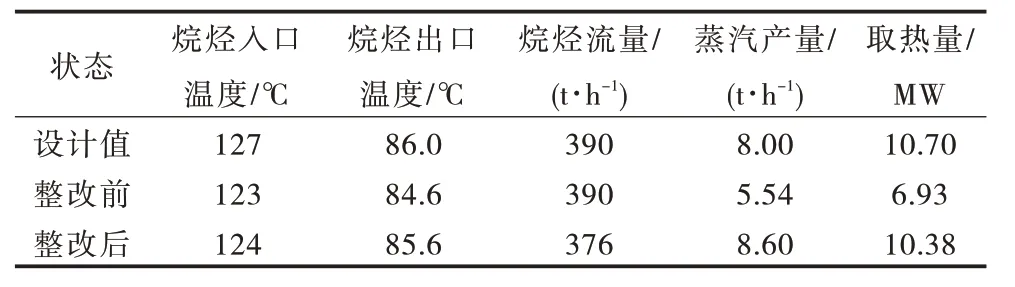

根据以上数据,并与本装置技术规定的额定工况进行对比分析,在烷烃流量低于设计值的情况下,蒸汽产量平均值为8.6 t/h,超过额定指标8 t/h,烷烃出口温度也达到了设计规定的技术要求。整改前后运行参数见表1。

表1 整改前后运行参数

整改前蒸汽产量平均值为5.54 t/h,整改后蒸汽产量平均值为8.6 t/h,蒸汽价格按200 元/t 计算,多产生效益612 元/h,每年开车时间按350 天计算,则每年多收效益为514.08 万元,达到了初始节能降耗的目的。

6 结论

热泵运行不稳定的原因是吸收器和蒸发器内液位探针间距过大,泵变频输出值变化过大造成;经过对探针长度的调整,热泵运行平稳,烷烃出口温度稳定,满足了工艺装置操作的要求;蒸汽产量达到并超过了设计要求,充分回收了低位热能,减少了外购蒸汽量,提高了经济效益,达到了节能降耗的目的。