机采井系统节电管理模式的构建与实施

于宝昌 艾洪参 王琪鹏 李锁 綦建华(大庆油田有限责任公司第六采油厂)

油田机采井系统举升用电既是耗电大项又是节电挖潜的重点,随着喇嘛甸油田原油产量的递减,吨液耗电量越来越高,每年都超出厂要求的吨液耗电指标, 2018 年机采井系统年开升耗电44 549.91×104kWh。因此进一步提高耗电控制水平,深入推进节能减排工作,势在必行。大庆油田第六采油厂积极开展降低机采井系统耗电量工作[1],对机采井耗电展开分析,坚持系统优化、挖潜增效,找出耗电的主要点项和节电挖潜的关键环节,确认节电挖潜优化管理的主攻方向[2]。

1 机采井系统节电管理模式

1)节电管理网络化。通过构建节电挖潜管理网络,对机采系统节电挖潜工作实行精细化运作、规范化管理。通过构建电能防窃管理网络,加大油田机采系统电能防窃管理力度、打击程度,将深挖节电潜力和降低电能流失的双项管理工作确定到人、指定到位,具有网络化节电管理特点。

2)节电挖潜技术化。围绕机采井节电进行技术研发、推广与应用,以机采井耗电最少状态为优化主题,推广与应用个性化无功补偿节电技术,研发、推广功率法调平衡节电技术[3],在节电技术创新上多挖潜,不但取得了显著的节电效果,而且还展现了油田机采系统节电挖潜的技术性。

3)节电效果最大化。推行增加举升方式转换井数、增加节能技术应用类型的“双增”管理措施,优化机采系统节电挖潜方式;探索冬季节电挖潜新途径,探索功率平衡调整新参数的“比新”节电效应,优化机采系统节电挖潜手段。通过多点位、多措施、多手段优化节电挖潜工作,实现了机采井系统节电效益最大化。

2 机采井系统节电方法

大庆油田第六采油厂围绕降低机采井系统耗电量,积极探索节电新手段、研发节电新技术,推行油田机采系统节电挖潜优化管理模式,力求达到显著的节电效果。

2.1 构建双套运行管理网络

机采系统管理具有点多面广的特点,持久开展机采系统节电挖潜工作,需要构建相应的运行网络加以管理。构建双套运作网络,优化节电挖潜管理主体,在机采井系统节电挖潜管理上做精细管理工作。

1)构建节电挖潜管理网络。持续高效组织节电挖潜工作。构建厂、矿、队三级管理人员在节电挖潜管理上紧密融合、在节电技术攻关上紧密结合[4]、在节电效果分析上紧密配合的节电挖潜管理网络,确保了机采系统节电管理的系统性与连续性、创新性与高效性。

2)构建电能防窃管理网络。采油六厂靠近百姓村屯的机采井经常出现被住户盗电现象,电量流失问题难以根治。构建采油队油井班组与保卫队能源监查班组在窃电隐患治理上相配合、在窃电风险防控上相联合、在防窃技术研发上相结合的电能防窃管理网络,治理盗电问题,研发防窃电技术,应用防窃电管理方法,有效减低了机采系统窃电井次,降低了机采井系统电能流失。

2.2 实施双推科技手段

优化机采系统节电挖潜技术是实现节电突破性的主要途径。采油六厂实施“双推”节电科技手段,优化了机采系统节电挖潜的两项技术。

2.2.1 推广与应用无功补偿节电技术

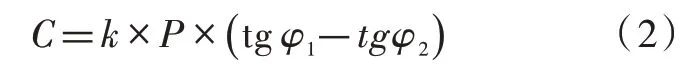

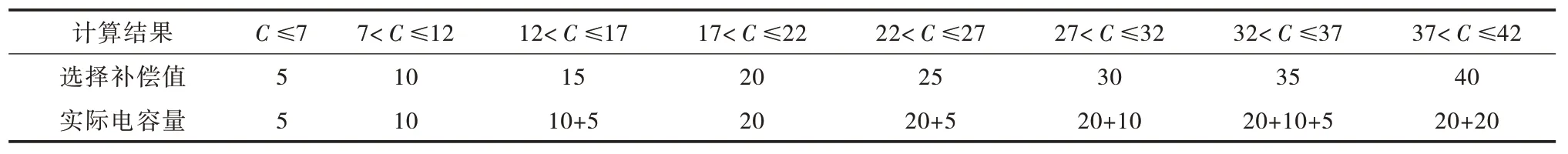

开展个性化无功补偿试验,通过安装无功补偿电容器的方法来提高功率因数[5],形成机采设备节电技术,在262 口油井进行了推广,该节电技术的应用方法是根据单井具体情况确定单井无功补偿量,设定安装电容后单井功率因数达到0.9 的目标,电容容量计算公式:

在电容安装过程中发现,由于抽油机井存在较大的交变载荷,上述公式计算的电容容量不能满足机采井实际运行的需要,经过现场反复试验发现,当计算容量值放大1.3(k值)倍时,安装后的功率因数可达到要求,因此我们将公式修正为:

安装:选用5、10、20 kvar 三种规格的电容器,根据计算需要的无功补偿量进行组合,满足不同单井的需要,电容无功补偿量选择见表1。

安装无功补偿电容62 口井,平均无功功率从17.67 kvar 下降到3.96 kvar,功率因数从0.35 升高到0.76, 日 节 电 量 为 685.8 kWh, 年 节 电 量 为25.03×104kWh。在40 口井进行无功补偿电容的推广安装, 平均无功功率从27.99 kvar 下降到14.28 kvar,功率因数从0.35 升高到0.53,综合节电率为6.31 %。

2.2.2 研发与推广功率平衡节电技术

开展功率法调平衡技术研究[6],在抽油机调整平衡的过程中同步录取抽油机上、下行功率,计算功率平衡率。在达到电流平衡后继续根据功率法调平衡进行调整,直至抽油机达到最节能的状态。当电流平衡率达到85%~100%时,消耗功率并未降到最低,而是随着功率平衡度的不断上升,消耗功率仍在缓慢下降,这说明电流平衡率在85%~100%并不是最佳的节能运行状态,仍有可根据功率平衡调整的余地,1 口井欠平衡状态时比过平衡状态时,年多耗电0.86×104kWh。根据数次试验初步认为,电流平衡率在95%~115%,最为节能。具体实验过程如下:

选用“多参数测试仪”来对试验数据进行测量和录取。该仪器可对抽油机一个冲程的上、下行功率进行分别测量并计算功率平衡率;可对一个冲程的电动机所做的正功和负功进行分别测量并计算冲程耗电量和冲程发电量,同时该仪器在输入平衡块数量、平衡块重及平均位置后,可根据目前的平衡情况提出调整建议,并对调整后的效果进行预测。

选取L5-381 井电流平衡已在要求范围内,但功率平衡较低的井进行了调整试验,从功率不平衡调整至功率平衡。建议最大上行电流57 A,最大下行电流63.7 A,电流平衡度1.12%。平衡块调整建议曲柄平衡块向外移0.3 m,到1.8 m 处。L5-381 井调前调后对比情况见表2。

此井在调前都已达到了电流平衡的要求,但从节能角度出发,并未达到理想的运行状态,仍有调整的余地。调整到功率平衡后,井的消耗功率都有所下降,耗电量有所减少。

功率法调平衡试验19 口井之后,不但提高了机采设备平衡参数的精确度,还达到节能的目的,节电16.3×104kWh。在210 口油井推广应用,节电156×104kWh。

2.3 推行双增管理措施

优化机采系统节电挖潜方式是实施快、见效快的主要节电途径[7]。实施“双推”节电科技手段,优化了机采系统节电挖潜的具体方式。

1) 增加举升方式转换井数。油井措施施工,部分抽油机井转为螺杆泵井,平均沉没度上升到154.23 m,平均泵效上升50.08 %,平均单井日耗电量降低143.75 kWh,目前全厂共实施间抽152 口井,在影响产量极少的情况下达到了非常好的节电效果。通过摸索制定个性化的间抽方案,并根据实际情况及时进行间抽时间调整。执行间抽的单井月耗电由间抽前的5 555.45 kWh 下降到2 342.02 kWh,平均单井月节电3 213.43 kWh。

表1 电容无功补偿量选择 单位:kvar

2)增加节能技术应用类型。配置高转差电动机,该节能装置有两种额定功率,分别为37 kW 和45 kW,通过手动调整电动机转速来调节抽油机井冲速。选取调参困难的抽油机井进行安装,安装该电动机后单井年节电0.6×104kWh。增装节能技术产品,安装三功率电动机,安装后全部运行在最小功率档,平均单井装机功率下降了12 kW,平均单井消耗功率由7.3 kW 下降到6.5 kW,平均单井年节电0.71×104kWh。系统效率为27.26%,比上年上升了4.5%。

2.4 探索双新节电途径

2.4.1 探索冬季节电挖潜新途径

开展润滑介质降黏试验,探索抽油机冬季节能新途径[8]。全厂耗电量在冬季11 月到次年3 月要高于其它月份,而且随着气温降低,升高幅度增大,举升系统冬季耗电量要高于夏季。选取L6-18 抽油机井,在生产情况稳定的条件下,进行了冬季和夏季的消耗功率对比测试(表3)。

从表中可以看出,井冬季比夏季消耗功率有较大幅度升高。而抽油机运行时,受温度影响较大的主要为润滑部位,为此检查润滑油冬季与夏季的差别。当打开减速箱盖时,发现齿轮润滑油在低温时呈糖浆状,停机时间较长的井润滑油呈半固体状,黏度很大。因此,我们判断齿轮油黏度的增加会对导致抽油机能耗的上升。

据此,在L8-PS1213 井上进行了更换抗低温性能较好润滑油的试验,该种润滑油在较低温度时黏度上升较小,每次测试3 min 后取平均值进行对比,L8-PS1213 井更换减速箱齿轮油前后数据对比见表4。

表4 L8-PS1213 井更换减速箱齿轮油前后数据对比

更换后,消耗功率最高下降了0.31 kW,降幅5.8 %,日节电7.44 kWh,节能效果较好。但是,将抽油机井齿轮润滑油更换为冬季抗低温型润滑油成本巨大,从投入产出比来说并不合算,因此,采用通过降低在用润滑油黏度的方法达到节能的目的。经筛选,确定了一种无毒、无味,不易挥发,不易燃、无爆炸性的润滑油降黏剂进行试验,该降黏剂的降黏原理为稀释和增加润滑油分子活性作用。在室内进行了按不同比例添加降黏剂的齿轮润滑油黏度化验,降黏剂的润滑油黏度曲线见图1。

图1 降黏剂的润滑油黏度曲线

由图1 可知,当以不同比例添加降黏剂时,润滑油黏度都会有大幅下降,同时,随着温度的下降,添加降黏剂的润滑油黏度有小幅升高,但大大低于未添加降黏剂时的润滑油黏度;当温度上升时,添加降黏剂的润滑油黏度降低,并逐渐趋近于添加前润滑油黏度。这说明该降黏剂在低温时可起到降低润滑油黏度的作用,而高温时又不改变润滑油的润滑特性。

未添加降黏剂时,无论是在用润滑油还是新润滑油,黏度随温度变化较大;添加降黏剂时,润滑油的黏度随温度变化不大,且添加比例越高降黏效果越好。从成本和效果综合考虑,选择1∶15 的添加比例就能达到较好的降黏效果。现场试验3 口井,平均节电率为8.04%,减速箱润滑油按1∶15比例添加降黏剂效果对比见表5。

表5 减速箱润滑油按1∶15 比例添加降黏剂效果对比

2.4.2 探索功率平衡调整新参数

为了确保抽油机调平衡后更节能[9-12],围绕抽油机调平衡方法的缺陷问题,探索功率平衡调整新参数,提高调平衡节电效果。

1)突破原有抽油机调平衡方法。以往的研究证明电流平衡存在2 个缺陷:一是电流平衡是抽油机上、下冲程峰值电流的比值,而不是平均电流的比值,未达到真正平衡;二是电流平衡没有考虑抽油机上、下冲程过程中电动机做负功的情况。电动机做负功所发出的电能进入电网,当与电网的电压、频率、相序、相位不一致时,将会对电网产生影响。引入功率法调平衡,不是单纯地追求平衡,而是追求在平衡方面节能最大化。功率平衡法采用上、下冲程的平均功率进行对比,其中包含了电动机所做负功,因此克服了以上两点的缺陷。既能反映出电流的运行情况,又能反映出电动机做正负功的情况。通过减少电动机做负功,达到节能效果。

为进一步验证功率平衡法的节能效果,对L3-1410 井进行了精细调整试验,L3-1410 井消耗功率与功率平衡率关系曲线见图2,从曲线上可以看出,当功率平衡率不断提高时,消耗功率在逐渐下降,当功率平衡率达到78.68 %时,消耗功率最低。为指导今后的功率平衡调整工作,量化功率平衡调整的节能区间,通过对单井精细调整,确定了功率法调平衡范围50%~100%,同时满足负功含量小于或等于5%(图3)。

图2 L3-1410 井消耗功率与功率平衡率关系曲线

图3 L3-1410 井负功含量与消耗功率曲线

2)开展功率法调平衡推广试验。对43 口抽油机井进行了功率平衡法的调整,并对调前、调后的数据进行对比和分析(表6)。通过现场应用证明,功率法调整平衡可进一步提高节电效果。

3 结论

2019 通过以上的措施,耗电量减少,2019 年机采井系统举升耗电38 526.76×104kWh 比2018 年少耗电 6 023.15×104kWh, 年平均节约电费6 444.77 万元。

1)机采井系统节电管理水平稳步提升。机采井系统耗电下降明显,取得明显节电效果。

2)创造了良好的社会效益。全面规范了机采井系统耗电管理工作,形成了具有精细管理特色的机采井节电管理方式,这种新的管理模式在油田具有推广应用价值。

表6 功率法调平衡调后对比