基于AMESim 的抽油泵柱塞间隙漏失规律特性与节能分析

滕向松 谢宇(大庆油田有限责任公司第二采油厂)

抽油泵作为有杆抽油系统的重要组成部分,由于其内部柱塞与泵筒之间长期处于相对运动状态,因此柱塞与泵筒之间会导致很严重的磨损,从而造成泵泄漏影响。抽油泵的间隙宽度会因磨损的持续而加大,其中流体的间隙漏失量也会加剧,最终将导致泵效的降低从而造成不必要的能源浪费[1-2]。因此准确地分析出间隙漏失规律有着重要的理论与实际意义。

由于当前对于抽油泵间隙漏失规律的探究较少,因此,基于AMESim 软件平台通过对抽油系统仿真模型的整体搭建,探究出了抽油泵在不同冲速和不同压差2 个主要关键工况下的间隙漏失规律特性。

1 抽油泵间隙漏失原理分析

抽油泵在工作时,油管与泵筒相固定且共同处于静止状态,而抽油泵内部的柱塞同油杆一起做上下往复运动,因此导致二者之间存在相对运动,进而需保证两者之间留有充足的运动间隙[3-4]。间隙大小的设定需根据井下实际情况综合考虑,在保证泵效的同时,还需尽可能的减小泵筒与柱塞之间的摩擦。

1.1 间隙漏失类型的研究

柱塞与泵筒之间的漏失形式主要包含以下两种:由柱塞表面上下压差所产生的压差间隙漏失;因柱塞与泵筒的相对运动形成的剪切间隙漏失[5-6]。但在大多数实际生产问题中,由于柱塞的往复运动,第二种类型的间隙漏失会因抽油系统的上下冲程而相互抵消,因此在文中不做重点研究,只对压差间隙漏失的计算方式进行探讨。

抽油系统在下冲程开始前,泵内2 个阀球均处于关闭状态,此时腔室内的压力与泵入口处的沉没度压力相同。在下冲程进行过程中,腔室内压力逐渐增大,当柱塞上下压差达到预设值时,游动阀开启。在此过程中,游动阀未打开前,由于柱塞的上下压差,导致了间隙漏失的发生。在游动阀开启时,腔室内上下压力平衡,间隙漏失停止。

在上冲程的情况下,由于固定阀在上下表面产生压差时阀球才会开启,故在阀球开启前,压差的形成过程会导致液体流向间隙而形成漏失。图1 所示的是抽油泵在一个完整冲程期间的柱塞与固定阀座内腔室的所处状态压差漏失规律分析示意图。

图1 压差漏失规律分析示意图

其中,P1为固定阀球下表面所受压力;P2为游动阀上表面所受压力;P0为柱塞与固定阀座内腔室内压力。

1.2 泵内液体变化时的计算模型

在通常情况下,抽油泵内的间隙漏失量变化规律与柱塞的工作状态相关。

1.2.1 柱塞处于下冲程运动

此时的柱塞处于上死点,阀球呈关闭状态。因此泵筒内的压力为吸入压力Ps。当柱塞向下运动时,筒内压力升高,在达到排出压力Pd时,游动阀开启。

在游动阀打开之前,当某时刻t且泵筒内压力为p时,可得到泵筒内的压力计算公式:

在超净工作台上,将1 mL的大肠杆菌OP50涂布到配制好的NMG培养基上,然后自然干燥,放于4 ℃的冰箱内备用。将秀丽隐杆线虫接种于上述含有大肠杆菌OP50的NGM培养基中,培养温度为20 ℃,培养到产卵期。用2 mL M9缓冲液将大量处于产卵期的雌雄同体秀丽隐杆线虫成虫从NGM固体培养基表面冲洗下来并转移到1.5 mL EP管中,然后3000 r/min离心1.5 min,弃上清。向EP管中加入1 mL裂解液,上下颠倒混匀裂解5 min,3000 r/min离心1.5 min,弃上清,然后用无菌M9缓冲液反复清洗3次,充分去除裂解液成分,得到同步化后的虫卵[7]。

式中:n为天然气多边过程指数,n取值为1.2;ΔVd(t)为t时刻的下冲程总漏失量体积, m3;Vp为抽油泵柱塞有效行程容积, m3;Vx为柱塞理论行程容积, m3;Vg为柱塞位于上死点时,泵筒内自由气的体积, m3。

假设游动阀开启的瞬间时刻为td,柱塞行程容积为Vd满足下述关系:

1.2.2 柱塞处于上冲程运动

由于柱塞位于下死点,因此2 个阀球均处于关闭状态,且此时泵筒内压力与泵的排出压力相同,均为Pd。当柱塞进行上冲程运动时,泵筒内压力逐渐下降,在泵筒内压力值低于Ps时,则满足固定阀的开启条件。

在固定阀开启前,当某时刻t且泵筒内压力为P时,经推导可得到泵筒内的压力计算公式:

式中:Vog为柱塞位于下死点时,泵筒内自由气的体积, m3; ΔVs(t) 为t时刻的上冲程总漏失量体积, m3。

同上述情况类似,在假设游动阀开启的瞬间时刻为ts,柱塞行程容积为Vs并满足下述关系:

抽油泵的间隙漏失过程为一个动态过程,利用上述四种情况下的计算推导,可以为后文的规律仿真分析提供较为准确的理论指导。

2 抽油泵仿真模型的建立

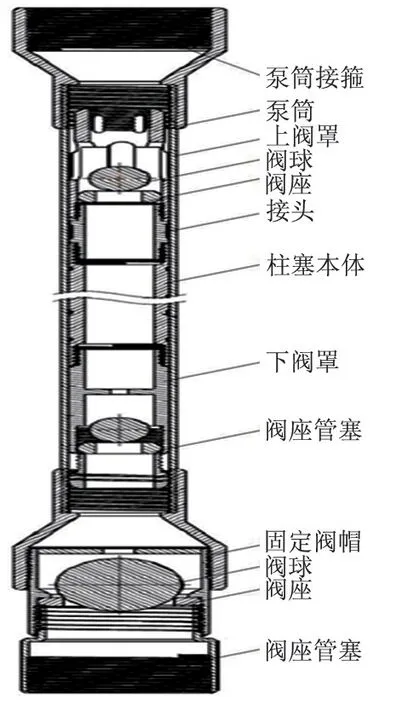

2.1 抽油泵结构及工作原理

图2 为常规管式抽油泵结构原理图。其工作原理如下:在抽油泵活塞向上运动时,泵筒内腔室体积增大,导致原有压力减小[7]。当腔室内压力与外界油层的压力差达到固定阀的启动压力时,阀座开启,从而使得油液通过阀口流入泵筒内。柱塞上方液体在柱塞推动下排出泵口,完成抽油泵吸液工作;在抽油泵活塞向下运动时,下方固定阀球因泵筒内压力大于外界油层压力而被关闭,在筒内腔室压力增大到一定程度上时,上方游动阀被顶开,随后泵内油液在压力作用下流经游动阀进入井筒中,完成抽油泵排液工作。

图2 常规管式抽油泵结构原理

2.2 AMESim 模型建立

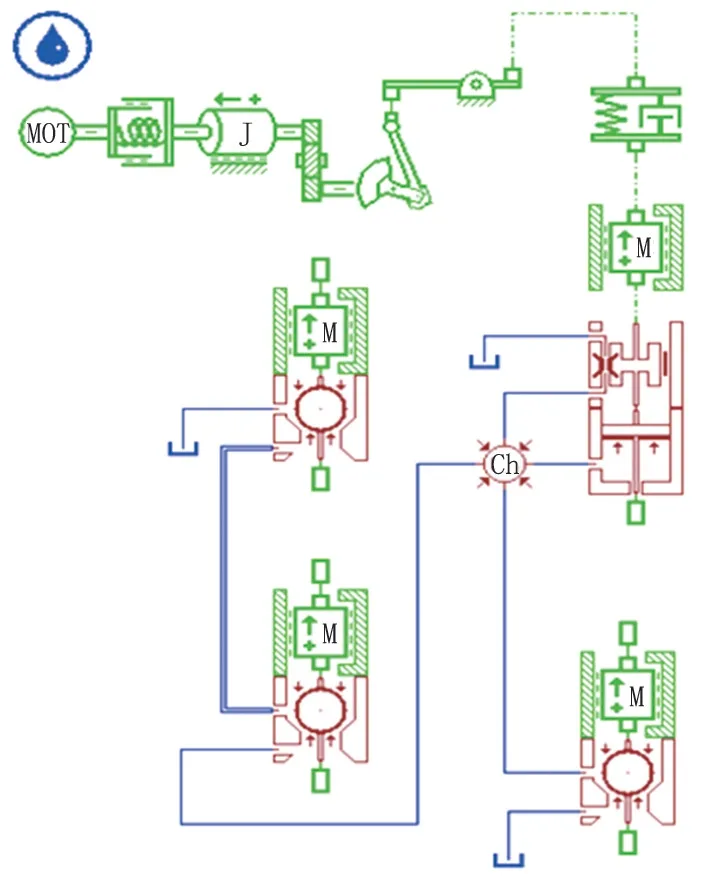

根据抽油系统的结构特点及工作原理,所要建立的仿真模型主要包含地面游梁式抽油机以及地下抽油泵。其中,地面部分的抽油机的工作原理相当于四杆机构,以电动机作为动力源来促使驴头带动抽油杆进行上下往复运动。同时针对流体过阀流动机理,并通过综合分析抽油泵的实际作业工况后,发现存在冲速和压差2 个可能对间隙漏失量产生影响的因素。

在抽油系统的模型建立之初,根据系统的实际工作原理,在AMESim 的元件库中选取相应的模型组件,搭建如图3 所示的仿真模型。

图3 抽油系统AMESim 仿真模型

3 仿真与分析

3.1 仿真参数的确认

通过完成对抽油系统AMESim 模型的搭建后,需对模型的一些关键参数进行设置,其余非关键参数可采取系统默认值。抽油系统模型关键参数设置见表1。

表1 抽油系统模型关键参数设置

表1 中参数在设置时,应尽可能确保与实际抽油机在作业时的工作参数保持一致,从而才会使得仿真结果更加接近实际情况。进入仿真模式后,为探究各工况变量之间的关系以及后续的规律分析,在进行数值模拟时应采取控制变量法且对模拟结果进行可视化处理。

3.2 冲速对抽油泵间隙漏失的影响

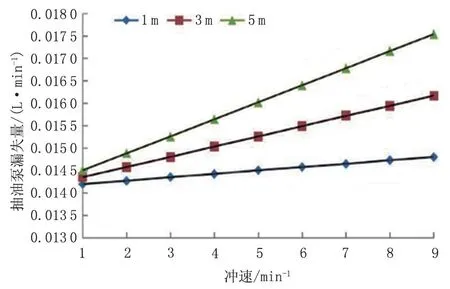

以控制变量作为基础,在冲程为1、3、5 m 且保持柱塞上下间隙压差为7 MPa 时,不同冲速对抽油泵漏失量的影响变化曲线如图4 所示。通过对图4分析可知,在冲程一定时,冲速越高抽油泵的漏失量越大;在冲速一定时,冲程的增加也会导致抽油泵漏失量的增大。这是由于柱塞的速度会对系统的冲程和冲速2 个量产生影响。在抽油系统平稳运行时,柱塞的速度V可用公式为曲柄角速度;Smax为光杆最大冲程;φ为曲柄转角)。因此,通过上述公式可知,随着冲速和冲程的增大,二者相对应的柱塞速度的增幅也越大。根据正弦函数的特点,函数曲线振幅越大,柱塞的速度变化越陡峭,于是整体的规律表现为冲程越长泵的漏失量增长越明显,冲速越高泵的漏失量越大。

图4 不同冲速对抽油泵漏失量的影响变化曲线

3.3 压差对抽油泵间隙漏失的影响

抽油泵柱塞与泵筒间隙上下两端的压差是作为漏失量的主要来源之一,压差大小的变化会直接引起漏失量的改变。在仿真过程中,通过改变泵筒内腔室可压缩性模块的大小以及柱塞悬挂质量模块的大小可间接对间隙压差的大小进行控制。压差对漏失量的影响变化曲线如图5 所示。

图5 压差对漏失量的影响变化曲线

由图5 可知,在抽油系统的冲速和其它地面参数一定时,改变间隙上下两端压差,抽油泵的漏失量会随着压差的增大而增大,并且在整体的变化趋势中漏失量与压差呈现出线性分布。通过上述理论分析可知,间隙上下端的压差与漏失量成正比例关系,因此通过数值模拟的结果与理论分析的对比,验证了仿真和所搭建模型的正确性。

通过对两种影响因素下的变化曲线分析可知,不同的泵况因素虽然都会在一定程度上对抽油泵的漏失量产生影响,整体的影响趋势都表现为随着某一因素的增加,抽油泵的漏失量也随之增加,其中压差的影响性占85.7%,冲速因素的影响占11.3%。

4 现场试验与效果分析

为验证其效果,现场选取抽油机井南4-丁3-139 进行现场试验,分别测试了从1~7 min-1不同冲速下的节电率(图6)。通过图6 可知,节电率随着冲速的增加而逐渐下降,并趋于平缓。低冲速工况下的抽油机节能效果明显,在冲速为3 min-1时依旧可以保持25%以上的节电率,说明在满足生产条件的要求下,通过对抽油泵间隙漏失规律的分析来合理调节抽油机冲速,可进一步降低因冲速过多而带来的能耗增加。

图6 节电率随抽油泵冲速的变化关系曲线

同时绘制节电率随抽油泵间隙压差的变化关系曲线(图7)。在不同间隙压差的条件下,抽油机节电率随间隙压差的增大而减小,但节电变化幅度较为平缓,在所试验范围内整体变化率不超过18%。

图7 节电率随抽油泵间隙压差的变化关系曲线

综合分析可知,通过对抽油泵间隙漏失规律的分析,在低冲速和低间隙压差范围内进行合理调节,可以有效降低抽油机的运行能耗,从而保证较高的泵效。

5 结论

1)通过分析抽油泵实际作业时泵筒内的压力变化规律对漏失量的影响,建立了抽油泵间隙漏失量的计算模型。

2)根据抽油泵的结构及工作原理搭建了抽油系统的AMESim 仿真模型,并对系统的2 个重要影响因素冲速和压差进行了抽油泵漏失量的规律探究,得到的各项仿真结果与理论计算结果相吻合,验证了抽油系统仿真模型的正确性。

3)通过对两种因素的分析,得出间隙漏失规律:随着冲速及压差的增大,漏失量整体均呈现增加趋势。经现场试验表明,在保证生产的情况下合理调节冲速及抽油泵间隙压差,可得到较明显的节能效果。