一种机载液冷系统的流量分配设计方法

谢明君,孙彤辉,李姣姣

(中国电子科技集团公司第五十四研究所,河北 石家庄 050081)

0 引言

随着科学技术的发展和进步,电子设备的功率不断增加,体积日益缩小,热密度急剧上升,电子设备因温度升高导致的故障率越来越高[1-5]。机载电子设备具有结构紧凑,空气密度随高度急剧下降等诸多不利于散热的因素,解决大功率、高热密度情况下机载电子设备的散热是特种飞机环境控制中一个十分关键的问题,也是特种飞机完成使命的一个重要保证[6-7]。

针对大功率电子设备的冷却问题,目前国内外先进战斗机和特种飞机均广泛采用液体冷却系统,美国的F-22采用机载蒸发循环和液体冷却系统相结合的一体化综合能量管理系统(ECS/TMS)[8-11],A-50,E-3C和SU-27等也都采用了液冷系统。载机冷却资源往往受到严格限制,机载液冷电子设备运行的经济性和可靠性很大程度上取决于各系统的液冷流量分配设计,因此,设计一种优良的液冷系统流量分配方案迫在眉睫。本文利用流体仿真软件6SigmaET对液冷系统进行流体仿真并开展了样机测试工作,提出了一种液冷流量分配设计方法,使液冷系统具有良好的扩展性及广泛的应用场景。

1 流量分配要求

某机载干扰分系统包含10个功放模块和2台5U功放电源分机。单个功放模块外形尺寸为334 mm×195 mm ×54 mm,内部有4个功率管。单个功率管热功耗为175 W,底座材质为纯铜,尺寸为30 mm×15 mm×5 mm,通过焊接的方式安装在功放模块盒体底板。电源分机内部有4个电源模块,单个模块热功耗为262.5 W。系统热功耗合计9 600 W。载机提供1路温度为50 ℃,流量为37 L/min冷却液(65号冷却液,GJB 6100-2007),流量分配系统需满足以下要求:

① 功放模块芯片壳温≤95 ℃;

② 各功放模块芯片的壳温温差不超过8 ℃;

③ 电源模块壳温≤90 ℃;

④ 液冷系统的压力损失≤0.3 MPa;

⑤ 干扰分系统满足19英寸标准机柜安装要求。

本文通过解决在实际工程设计中遇到的机载干扰分系统中的流量分配问题,设计了一种较优的液冷流量分配方法。

2 流量分配设计方法

将1路冷却液合理分配给多个液冷模块(冷板),满足系统内所有电子设备最高温度、温度一致性和液冷系统压力损失要求,是一个典型液冷流量分配设计问题。丁文杰[12]针对U型并联多通道流量分配问题,提出了一种采用无量纲参数支管流量比β和流量丧失比Δ来预估分配是否均匀的方法。关宏山[13]对某相控阵雷达液冷系统的分布式液冷系统流量分配问题进行了论述,提出了增大液冷模块与管网流阻之间的比值,并在液冷模块支路出口设置孔板调节装置来实现流量精确分配。朱春玲[14]采用限流阀、限流环地面流量分配试验的方式进行流量分配设计。赵亮[15]提出了一种液冷电子设备流量分配的数学模型和计算方法,针对关键系数进行了讨论。

解决此类问题的常规方法是建立整个液冷系统的热仿真模型,通过调整内部流道结构迭代计算逼近设计目标。当液冷系统结构较为复杂,设计目标不止一个时,仿真对计算资源的需求巨大,迭代工作量呈指数增长,甚至无法求得结果。

针对功放+电源这类产品的液冷流量分配问题,优化设计流程如图1所示。首先,总体方案设计,确定系统的流量分配方式和各支路目标流量;其次,进行各支路冷板结构设计,单个冷板内部对最小散热单元采用相同的模块化流道结构;最后,进行液冷系统流量分配设计,对各支路的阻抗进行匹配,满足各支路的流量分配要求。将流量、温度及压力降的耦合问题拆分,降低了设计难度和研制风险,提高了复杂系统的设计效率,并使液冷系统具有良好的扩展性。

图1 液冷流量分配设计流程

3 液冷流量分配设计

3.1 总体方案设计

3.1.1 流量分配方式

流量分配方式有串联管路、并联管路和管网,管网分为支状管网和环状管网。

串联管路各段流量相等,总损失为各段管路流动损失的叠加,管路的总阻抗为各段管路阻抗之和。

并联管路的总流量等于相并联各支管流量之和,相并联各支管能量损失相等,管路的总阻抗平方根倒数等于各并联支管阻抗的平方根倒数之和。

支状管网的特点是各管线只有分支点没有汇合点,环状管网的特点是管段在某一共同节点分支,然后又在另一个共同的节点汇合。

并联管路结构简单,各支路相对独立,压力损失为3种方式中最低,液冷系统在低压运行有利于安全,37 L/min的冷却液流量吸收9 600 W热量后的温升约为4.5 ℃,本文采用并联管路的分配形式。

根据各支路热负荷对冷却液流量进行同比例分配,可确保各支路产生的温升一致,有利于控制各模块的温度一致性。并联结构各支路的流量取决于该支路的阻抗,阻抗越大的支路,流量越小;阻抗越小的支路,流量越大。通过在各支路入口设置限流环匹配支路阻抗可以达到按需分配流量的目的。

3.1.2 总体结构

根据模块的尺寸和安装要求,设计机载干扰分系统布局如图2所示。冷板尺寸为470 mm×450 mm×20 mm(宽×长×高),安装在机柜的L型导轨上。冷板上安装T型和L型结构件,功放模块通过楔形锁紧机构压紧在冷板上,如图3所示。冷板1和冷板2正反面各安装2个功放模块,冷板3仅在正面安装2个功放模块。冷板4和冷板5在电源分机内部,每块冷板正反面各安装2个电源模块,水分(合)路器通过分支管路与冷板1~冷板5相连,载机供(回)液接口与载机冷却液相连。

图2 干扰分系统结构布局

图3 功放模块与冷板1装配

3.2 冷板结构设计

冷板作为功放模块和电源模块的安装基座,是一种单流体换热器。电子设备的热量通过热传导传递至冷板,冷板内有液体流道,流动的液体将热量带走,完成一次热交换。冷板采用铝合金6061材料,经真空钎焊后进行热处理达到T6状态。为了进一步提高散热性能,采取以下措施:

① 功放模块与冷板的接触面涂SZ-6014导热脂(热导率4 W/m·K),以减少接触热阻;

② 保证功放腔体散热面的平面度和粗糙度,平面度在100 mm×100 mm内为0.1,在整个冷板平面不超过0.3,粗糙度为0.16;

③ 采用楔形锁紧装置将功放模块固定到冷板上,与两边采用螺钉固定相比改善了功放模块的受力状况,可提高接触面压力降低接触热阻;

④ 热源下方流道中采用溢流槽微通道结构翅片[16],加大换热面积,提高局部紊流强度,增大了局部换热性能。

液冷系统中,冷板1的热负荷和热流密度最大,为了保证10个功放模块的温度一致性,以单个功放模块为最小散热单元,冷板1内部设计为相互独立双层蛇形流道结构,每层流道内部为并联的2个流程,即冷板上的4个功放模块对应1个独立的流程。采用热仿真软件6GigmaET对冷板3进行仿真,在11.6 L/min流量下,功率管壳温为90.5 ℃,16个功率管之间最大温差为3 ℃,满足指标要求。冷板1剖面温度云图如图4所示。

图4 冷板1剖面温度云图

3.3 流量分配设计

冷板1~冷板2采用相互独立的双层流道,冷板3~冷板5采用相同结构的单层流道,即内部过流断面的面积为冷板1~冷板2的1/2。

3.3.1 系统阻抗匹配设计

系统阻抗匹配通过调整水分路器出口结构尺寸实现。分路器的原始出口1~出口2通径为12 mm,出口3~出口5通径为8 mm,与对应冷板内部通径相等。定义流通面积比Δ为实际流通面积与水分路器出口面积之比,采用6SigmaET对液冷系统进行流体仿真,设置分路器出口1~出口5的Δ为变量,以各支路分配流量±0.2为目标值进行仿真迭代。

仿真结果如表1所示。各出口流量及流速如图5所示,基本满足要求。

表1 流量分配仿真结果

Tab.1 Flow distribution simulation results

支路流通面积比/%目标流量/L·min-1仿真结果/L·min-118711.611.528411.611.63845.85.64604.04.25554.04.1

图5 系统流体速度迹线

3.3.2 系统压力损失校核

由于冷板1~冷板5采用了并联的连接方式,并联系统总阻抗的平方根倒数等于各支路阻抗平方根倒数之和,经仿真计算系统压力损失约为0.25 MPa。

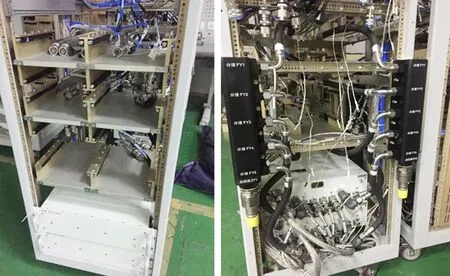

4 测试验证

流量分配系统样机如图6所示。使用安捷伦温度巡检仪对各模块芯片壳温进行了测试,功放模块最高温度为88.3 ℃,电源模块最高温度为77.5 ℃,功放模块壳温差最高为4.3 ℃,如表2所示。使用亿威仕流阻测试台连接载机供回液口,在冷却液温度50 ℃,流量为37 L/min的条件下,系统压力损失为0.26 MPa,各项指标满足要求。

图6 流量分配系统样机

表2 温度测试结果

Tab.2 Temperature test results

支路设计要求/℃最高温度/℃最低温度/℃温差/℃1≤9588.384.04.32≤9587.585.12.43≤9586.184.12.04≤9077.572.45.15≤9076.473.33.1

5 结束语

本文将液冷系统流量进行分配设计,通过在各支路入口设置限流环匹配支路阻抗以达到按需分配流量的目的;同时,对各支路的阻抗进行匹配,对流量、温度及压力降的耦合问题拆分,降低了设计难度和研制风险,提高了复杂系统的设计效率,并使液冷系统具有良好的扩展性。本文提出的设计思路和方法能够提高工作效率,降低后期试验的工作量,对同类产品具有一定的借鉴性。机载液冷流量分配系统已经过定型并进行批量生产,下一步将在流量自适应调节设计方面开展研究工作。