小批量电子设备电装生产组织管理策略

王羚薇 王威 张伟

(长春光学精密机械与物理研究所 吉林省长春市 130033)

军工单位生产任务的特点即多品种、小批量,批量生产的特点是产品基本结构不变,产量多,品种少,生产过程的特征是:工艺装备少,组织管理工作复杂,对生产人员的技术要求高,并且要在短交货周期内保证产品的一致工艺性和一次送检合格率。

如何有效组织小批量电子设备的电装生产过程并做好质量控制,是一个亟需解决的问题。在实际的生产过程中,由于电装施工必须在钳装施工结束后,配合实物进行,电气装配必须在结构装配之后才能进行,电装与钳装是一个“串行工作模式”,因此在实际的生产过程中,常会遇到因机械结构加工时间长,而影响项目进度的情况,此时电装生产就会面临更大的生产压力,面对这种情况,若采取传统的电子设备生产方式,势必跟不上产品进度的要求,研究和设计一套适合本所特点的批量生产的组织流程方案, 已经势在必行。

1 传统的生产模式

传统的小批量电装生产模式是单人单机工作或是多人流水线作业,在开始正式生产前,由设计和工艺人员根据设计信号的需求,确定实施工艺细节后,由主岗生产人员先完成一台整机布线,调试通过后,其他人以此样机为例,开始批量生产。在这个过程中会出现以下问题:

1.1 线缆外观整齐度不一致

无论是单人单机工作还是多人流水作业完成,都会因每人的操作手法不同而产生线缆外观整齐度不一致、美观度有待提升的问题,而且也会因个人的操作手法差异,造成工艺细节不一致性的问题,工艺不一致性可体现在热缩管尺寸选择有差异性,线束分线与合线位置有差异性,线缆弯曲半径有差异性等,以上因素都会导致电缆外观整齐度不一致。

1.2 单位时间生产效率有待提高

在操作前,每位生产人员都会花费一定的时间熟悉机械结构特点,并为了更好的开展工作,制作自己的实施笔记,便于操作,而批产过程中,人员的更换是在所难免的,如果更换了新的操作者,他仍需花时间了解工作内容及实施细节点,在实际操作时还会有一个渐渐熟悉的过程,这无形中降低了生产效率,如果有专门的人员将工作进行模块化分解,并给出简单明了的辅助文件,在生产过程中把控生产流程,可以显著提高生产效率。

图1:第一层连接器位置分布图

1.3 质量把控有难度

目前的生产模式是,在完成一整台机器的布线后,检验组对整机布线的准确性进行统一检验,有时一个小的错误在整机布线过程中可能就会变成很难的排查问题,由于线束多,走向复杂,一旦出现错误,在排查和返修时,工作量会加倍,有时返修一根线束甚至需要将半台机器重新完成布线操作,由此可见在整机布线过程中,检验工作提前的必要性。

2 提出的模块化生产模式

以笔者所在单位的一个项目“七合一”为例介绍具体的生产组织流程:该项目的结构分为三层,针对每层的特点,制定了适宜的工艺辅图,便于生产人员可以在短时间内掌握结构特点,着手工作,可以有效降低人员的更换对工作进度的干扰。

图2:第一层连接器位置分布工艺辅图

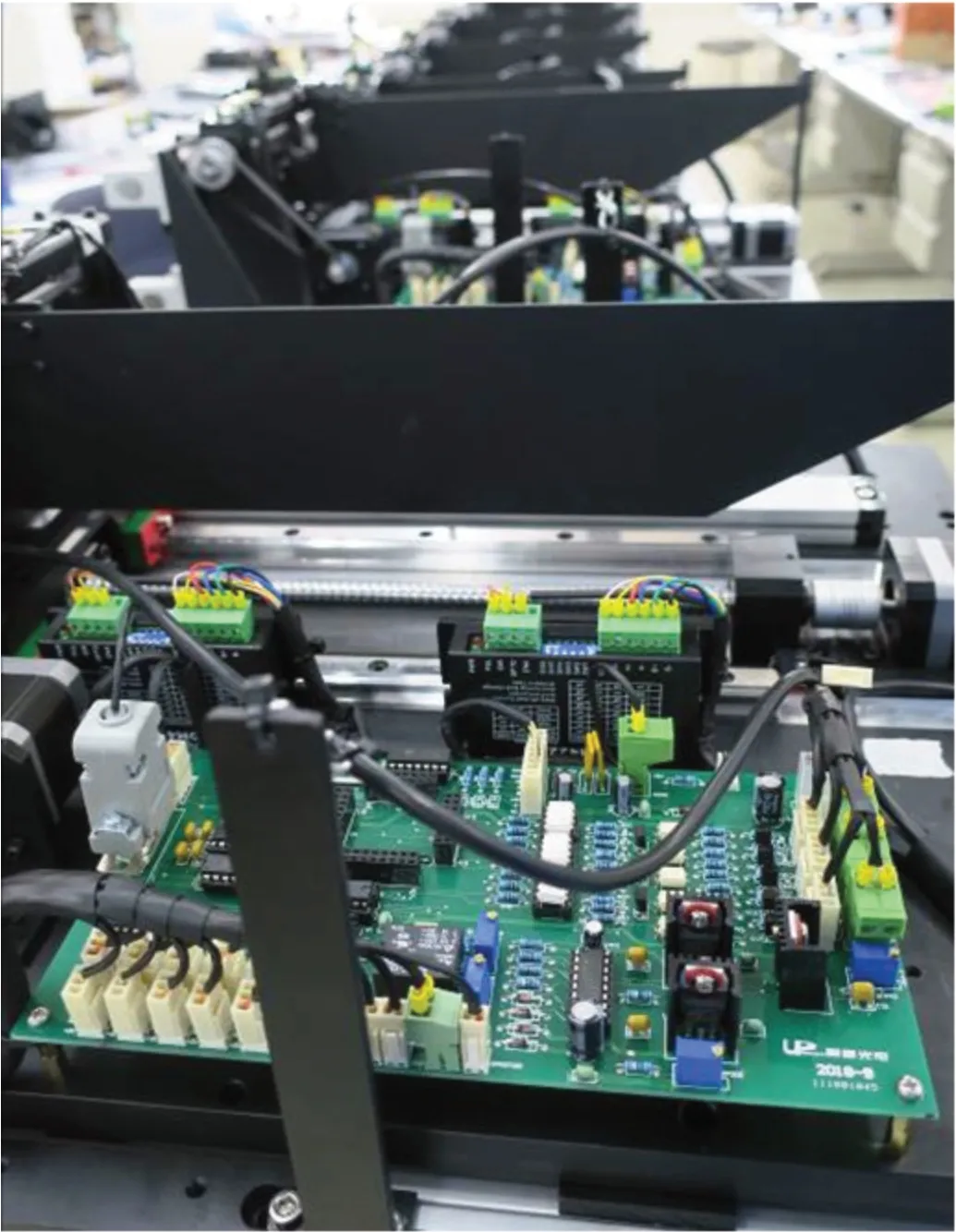

在正式开始布线前,由设计人员、工艺人员以及生产人员,针对设计要求,确定工艺细节及布线要点,随后采取样机布线法,由操作规范的生产人员对首台样机进行布线,在项目实施过程中,工艺人员跟产,按总装完成的产品实物,结合整机特点,将走线方案以整机的层数划分,将整机布线的工作量按模块化划分,组件单独划分,结合结构特点及机械分布特点,绘制2D 电装缆型图,包含线缆走线方式,线缆放置顺序、线缆颜色顺序、分线处及合线处,并给出帮助生产人员快速理解的工艺辅图,以提高生产效率,以第一层为例,第一层结构的特点即多“连接器”,如图1 所示。

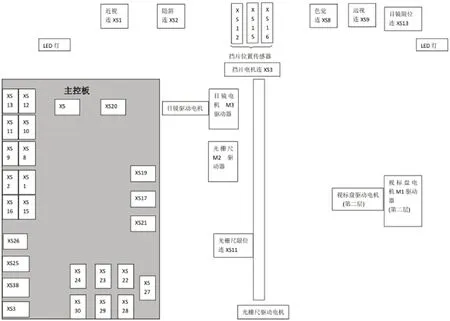

通过图片我们可以观察到,第一层只要完成板上及结构件上连接器的压接、布线操作,即完成了第一层的主要布线工作。而在实际操作时发现,板上相同连接器分布较集中,且连接器在板上的位号在布线操作中不便于查看,每个连接器实际布线根数和线束的颜色均不同,在操作过程中易混淆,为便于生产人员了解布线具体内容,工艺人员绘制了2D 连接器位置分布工艺辅图,如图2 所示。通过该图,生产人员可以快速掌握需操作的连接器分布概况、加深印象。通过这张图也可以将工作进行模块化划分,这台机器的布线源头在第一层,走线沿从上到下的顺序一层一层汇合,结合连接器的分布情况,将第一层的工作划分为以下几个模块:

(1)主控板上XS13-XS15 这十个连接器的布线;

(2)主控板上XS26-XS3 这四个连接器的布线;

(3)主控板上XS24-XS27 这七个连接器的布线;

(4)主控板其他连接器布线;

(5)挡片位置传感器所在横杆的所有连接器布线;

(6)第一层的驱动电机布线。

将生产人员按上述模块进行分组,每人负责一个模块的工作,联合完成23 台整机布线的第一层,这样组织生产既可以做到多模块“并行工作”,也可以实现工作的可追溯。

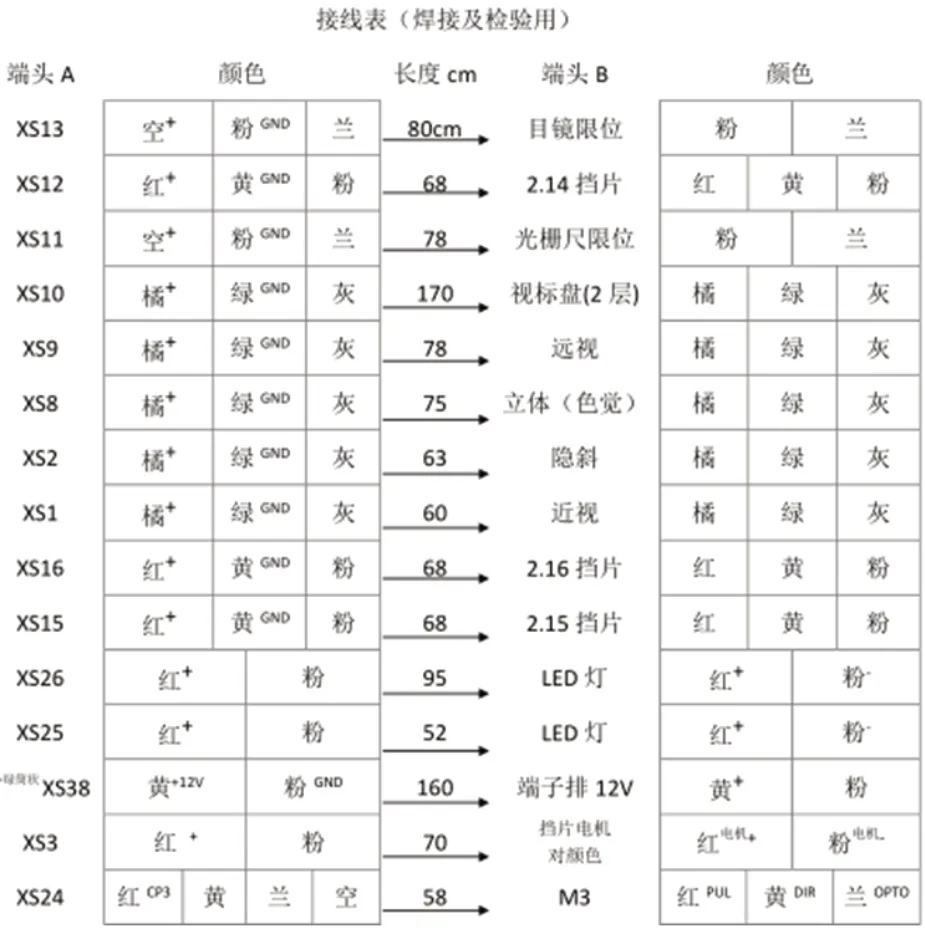

在之前的生产模式中,生产人员在操作前会花费时间熟悉结构模型,像这个项目中,连接器间距较小,线束较多,线束颜色种类多,基于这样的特点,工艺人员在制作接线表时,对传统的接线表进行了改良,如图3 所示,将线束颜色和接线点关系相结合,可以帮助生产人员只看一张表就可以完成电装工作,也便于检验工作的开展,方便检验人员在实施过程中的实时检验,不用万用表,先通过线束的颜色来判断送线位置的准确性。在这张接线表中,记录了线缆的头去向、座去向以及线缆的长度和线束的具体颜色,在生产过程中,生产人员可借助这一张表格完成下线、焊接、检验等一系列工作。

在本次批量生产过程中,第二层和第三层也沿用了模块化的生产模式,安排专人提前完成第二层端子排的制作和第三层电源的改造,在端子排制作时,生产人员根据图4 一张表即可确定每个点位线的颜色、长度、来向及去向,即便人员更换时,新的工作人员根据这张图表也可以尽快开始工作。

图3:多功能接线表

图4:端子排接线表

图5:电源改造模块

3 模块化生产的优点

在小批量生产过程中,由于任务分批过多,有一定的重复工作,在实际工作过程中,设备资源以及人力资源难以进行合理的调配。并且通常花费在生产准备上的工时较多,从而相对减少主作业工时,为有效提升生产效率,在本次生产过程中,借助了自动化设备-自动下线机,完成所有线束的下线工作,节省了大量的时间和人力。

在实际生产中所应用的模块化生产,减少了产品单元品种,如电源改造模块(图5)、开关改造等,将流程梳理,操作要点记录明确,可以让任何一位生产人员根据操作指导文件做到独立完成该模块工作,避免了之前生产中,仅一人掌握并负责某部分工作,导致人员的变化对生产进度产生干扰。

在本次生产过程中,采用的模块化生产与适宜的工艺辅图相结合的方式,为流水线生产工作创造了有利条件。通过对工艺辅图的优化,让每位生产人员都做到用一张图表就可以完成批产任务中的某一模块工作,保证了工艺的一致性,并且在组织生产过程中,由工艺人员实时把控生产进度,机动调整人员分工,提高了生产效率。并且做到在生产实施过程中将检验工作与布线工作“串行”,在整机最终检验基础上加入了分模块检验,通过线束颜色判断位置准确性,避免了因一根或两根线的失误导致大工作量的返修工作,保证了产品一次送检合格率。

4 结束语

在军用电子设备的生产装配阶段,在小批量电子设备电装生产组织过程中,将工作划分成模块化进行,可将某些模块实现电装预投产,并配合2D电装缆型图和工艺辅图,将“串行工作模式”变为“并行工作模式”,尤其是可以实现流水化作业,完成缆型的制作,批产军用电子设备电装的一致性好,质量稳定性高,且大幅度缩短了制造过程中的电装时间,有效地提高了生产效率。