应用于微滴喷射的墨水特性参数仿真研究及验证

李思祥 杨建飞,2 邱鑫,2 杨继全,2 王浩亮

(1.南京师范大学江苏省三维打印装备与制造重点实验室 江苏省南京市 210042)

(2.南京智能高端装备产业研究院有限公司 江苏省南京市 210042 3.江苏远东电机制造有限公司 江苏省泰州市 225500)

微液滴的喷射原理涉及到墨滴的形成和断裂,根据研究表明墨滴的断裂时间与其表面张力成正比,与其黏度成反比[1]。合适的墨水粘度和表面张力对良好液滴形态的形成,减少墨雾或卫星液滴、提高打印质量起到关键作用[2]。在微滴喷射打印过程中,可以通过改变温度来改变墨水的粘度和表面张力。因此,研究墨滴粘度和表面张力对其形态变化的影响规律,优化打印时墨水的所需温度对打印物体的成型质量起着重要的影响。

在微滴喷射数值仿真方面,史敏通过VOF 法建立可变液滴大小和喷射速度的仿真模型,得出墨滴粘度和表面张力对墨滴成型影响的结论[3]。史永晶模拟了压电喷头的墨水粘度、喷射速度和墨滴着落的过程,通过压力和流速确定了最佳喷嘴结构[4]。Wijshoff Н针对压电喷头机构等从液滴喷射实验中得出内外径差与驱动电压成正比的结论[5]。综上所述,国内外学者对喷头特性以及喷头驱动电压对液滴成型影响方面做了很多研究工作,而在墨水特性参数对喷射液滴的影响上的研究还尚有不足,对墨水特性参数优化的研究也不充分。

本文主要仿真研究微滴喷射过程中液滴的实时形态变化,建立微滴喷射动力学仿真模型,研究在不同墨水特性(墨水粘度和表面张力)参数下液滴成型情况的变化,并进行微滴喷射实验,用CCD 液滴观测仪来观测液滴的成型情况,确定打印时最优的墨水温度以达到最优的喷射效果。

1 微滴喷射仿真方案

墨水特性中墨水粘度和表面张力对液滴喷射效果有较大影响,为取得液滴最佳喷射效果下的最优墨水粘度、表面张力参数,本文分别对墨滴在不同的粘度、表面张力下进行仿真模拟喷射。对墨水粘度的仿真先保持墨水表面张力和喷射速度不变,不断改变墨水粘度进行多组仿真实验。对墨水表面张力的仿真则先保持墨水粘度和喷射速度不变,不断改变表面张力进行多组仿真实验。

目前使用的墨水黏度大约在1~50cp,表面张力一般在10~70 mN/m,市喷头喷射速度一般为8m/s,墨水入口速度一般6m/s,所以具体仿真方案为:

(1)墨水粘度仿真实验:设置表面张力为30 mN/m,入口速度为6ms,设置粘度参数分别为1cp、9cp、15cp、45cp 的情况下进行4 组仿真实验。

(2)墨水表面张力仿真实验:设置墨水粘度为15cp,入口速度为6m/s,设置表面张力参数分别为12 mN/m、22 mN/m、32 mN/m、42 mN/m 的情况下进行4 组仿真实验。

2 微滴喷射仿真实验及结果分析

2.1 粘度仿真实验及结果分析

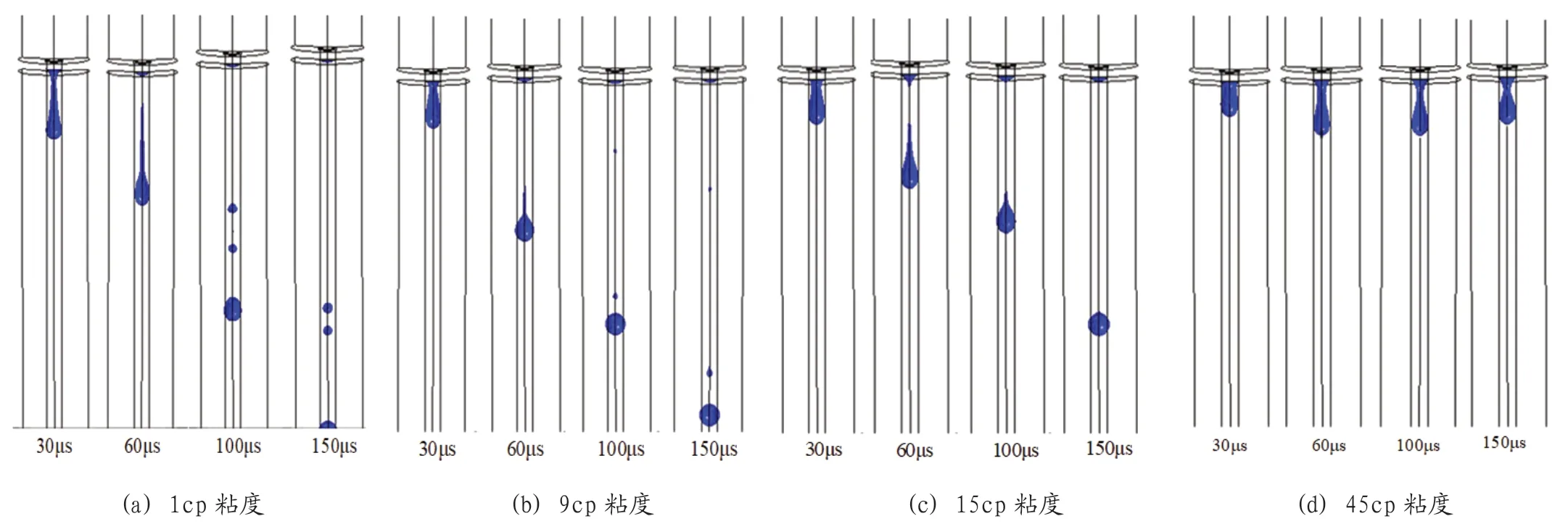

(1)在以墨水粘度作为变量的仿真实验中,在仿真参数设置里设置表面张力为30mN/m,入口速度6m/s,分别设置粘度参数为1cp、9cp、15cp、45cp 进行4 组仿真实验,仿真结果选取的是液滴喷射过程流场相图,这样可以清晰的观测液滴在喷射过程中的形态变化,液滴喷射是个连续的过程,为了更好地观测液滴变化情况,我们分别截取30、60、100、150μs 四个时间段的液滴流场相图进行比较,4 组仿真结果如图1 所示。

(2)仿真结果分析:在墨水粘度分别为1cp、9cp、15cp、45cp 的情况下观察液滴的喷射过程,发现在不同粘度的情况下,液滴滴落时间各不相同,粘度1cp 的液滴滴落最快,而粘度为45cp的液滴始终没有滴落。

比较在不同粘度下的墨滴断裂后是否存在明显的卫星滴,发现墨水粘度为1cp 和9cp,液滴断裂后存在明显的卫星滴且墨水粘度为1cp 时的卫星滴半径更大,当粘度增加到15cp 时,整个过程中无卫星滴产生。

这说明墨水随着粘度的增加,液滴拖尾的长度逐渐变短,卫星滴半径也逐渐变小直至没有,液滴断裂成型时间也明显增大。但当粘度增加到45cp 时,墨滴全程没有断裂开,并在100μs 时出现回缩。

综上所述,当粘度较小时,液滴易破碎,且带有卫星滴,不易打印成型,当材料粘度较高时,墨滴无法快速从喷头喷出,严重影响材料的成型精度。

2.2 表面张力仿真实验及结果分析

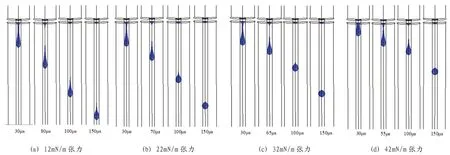

(1)在以墨水表面张力作为变量的仿真实验中,在仿真参数设置里设置粘度参数为15cp,入口速度6m/s,分别设置表面张力参数为2mN/m、22mN/m、32 mN/m、42mN/m 进行4 组仿真实验,本次仿真我也截取四个时间段的液滴流场相图进行比较,仿真结果如图2 所示。

(2)仿真结果分析:将上述4 组仿真结果进行对比,发现在表面张力分别为12mN/m、22mN/m、32 mN/m、42mN/m 情况下,主液滴与拖尾液滴的断裂的时间分别为80μs、70μs、65μs、55μs,可以看出随着表面张力增加,液滴断裂脱离的时间不断变短。

比较在不同表面张力下的液滴断裂后拖尾情况,发现表面张力为12mN/m 拖尾现象严重,当表面张力达到32mN/m 时,液滴已无明显拖尾情况。

综上所述,表面张力的太小影响液滴的形状以及液滴断裂成型时间,表面张力大小不合适可能会造成液滴形状不均匀,影响打印效果。因此合适的表面张力有利于液滴的快速断裂以及良好形态的形成。

3 微滴喷射实验观测验证

为了验证本次仿真结果的可靠性,在微滴喷射三维打印成型平台进行喷射实验。实验选用Galaxy JA256/80 AAA 阵列式喷头型号喷头,使用UV 固化墨水,并利用高速CCD 液滴观测仪观测液滴打印过程中形态变化。

在实验过程中,我们通过温度负压控制板来改变墨水的温度以实现墨水的粘度和表面张力调节,该控制板以TMS320F28035 为主芯片,通过AD 模块实时采集温度参数。温度控制回路主要由热电阻(NTC-3950-100k-1%精度)和加热棒组成,热电阻和加热棒均直接放入喷头加热装置插口内,因为墨水最终是要输送到喷头完成喷射任务,采用外部加热方式然后再输送至喷头的过程中会造成热量耗散,不利于墨水粘度的控制,所以采用在喷头内部完成对墨水加热以及采样的方式。

在实验平台上温度从20℃-30℃每隔1℃进行一组喷射实验,并用CCD 液滴观测仪进行墨滴喷射过程实时观测,得到与仿真实验相对应的11 组数据。

图1:不同墨水粘度下液滴流场相图

图2:不同表面张力下的液滴流场相图

图3:实际液滴喷射成型过程图像

比较实验所得数据,当墨水温度为27℃,此时粘度为13cp,观察到的液滴如图3 所示,墨水成型效果最佳,液滴断裂、成型过程良好,成球饱满度高,并且均无卫星滴产生,能够很好满足微滴喷射打印的实验要求。

4 结论

本文利用COMSOL 有限元仿真软件在微滴喷射过程进行仿真研究,确定了墨水粘度和表面张力等工艺参数对微液滴成型的影响规律。根据仿真结果,我们在微滴喷射3D 打印平台进行了微滴喷射实验,通过改变墨水温度来优化打印时的墨水粘度和表面张力,并用CCD 液滴观测仪拍摄了液滴的喷射过程。实验结果表面所使用的UV 墨水最佳打印温度为27℃,此时墨水粘度为13cp,表面张力为31mN/m,液滴断裂、成型过程良好,成球饱满度高,并且均无卫星滴产生,与仿真结果相验证,可以很好地满足微滴喷射打印要求。