基于CFD法汽车起重机多路阀稳态液动力分析

李知成,邹泉敏,滕儒民,王 刚,刘照东

(大连理工大学 机械工程学院,辽宁 大连 116024)

国内外起重机目前大多采用液压传动作为基本的传动方式,包括定量阀控系统、恒功率变量系统、按需变量控制系统以及负载敏感系统等[1]。其中负载敏感系统由于能够将负载的变化传到敏感控制阀块中,及时调整系统的输出供油状态,保证各个执行器正常运作的优点而被越来越多的应用在各种工程机械中[2]。而为实现负载敏感系统功能,多采用比例多路换向阀作为控制元件。比例多路换向阀具有着体积小、重量轻、集成度高、操作方式多样等优点,在工程机械中被成熟应用[3]。

多路换向阀称为多路阀,由两个或多个方向阀组成。它是一个多功能集成阀,集成了方向阀、止回阀、过载阀和制动阀[4]。作为起重机液压系统的关键组件之一,多路阀确定液压泵向每个执行器提供的油的方向和流量,然后控制执行器的方向和速度[5]。在比例多路换向阀换向期间,阀杆在阀体阀孔中进行相对运动。轴向阻力包括阀杆和阀体孔之间的摩擦阻力、液动力和弹簧力。液动力是当流体流过液压阀的阀腔和阀口时由于流体流速和流量的变化而在流体阀的阀杆上流动的反作用力。液动力分为稳态液动力和瞬时液动力。稳态液动力是由流过阀腔和阀口的流体的速度和方向的变化引起的,瞬态流体动力是流体流速的变化率引起的[6,7]。本文对汽车起重机比例多路换向阀进行流场仿真,取其中副卷扬联进行稳态液动力仿真分析,为汽车起重机多路换向阀设计提供思路。

1 工作原理

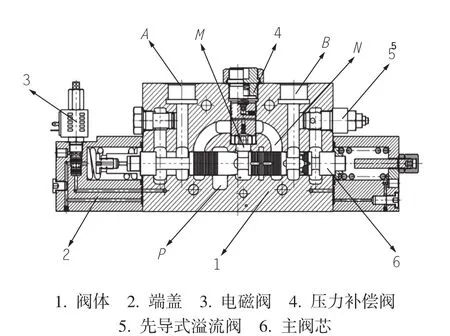

该比例多路换向阀的设计结构如图1所示,主要由阀体1、端盖2、电磁阀3、压力补偿阀4、先导式溢流阀5、主阀芯6构成。液压油由入口P进入,随着主阀芯左移,节流口打开,油液经节流槽流入阀腔M。油液在阀腔M中顶开单向阀,流经压力补偿阀4进入阀腔N,再由阀腔N进入负载口B,完成汽车起重机的起升动作。当阀杆向左移动时,工作原理类似。该多路阀为分片式,共4联,分别为伸缩、变幅、主卷扬、复卷扬。每一联结构基本类似,本文只对副卷扬联进行分析。

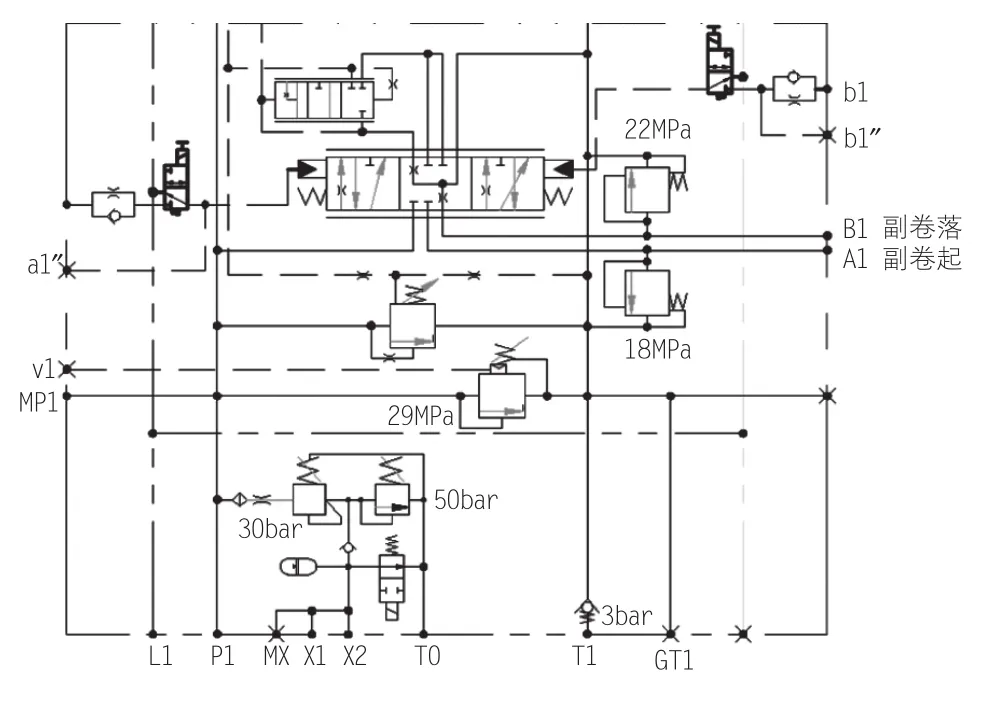

该多路换向阀副卷扬联的液压原理如图2所示。液压油通过P1油口进入系统,分为两路,一路经过先导油路1保证先导输出油在30bar左右,另一路依次通过主阀副卷扬联和压力补偿阀控制油缸伸缩动作。压力补偿阀主要进行阀后压力补偿,保持主阀压差恒定,从而保证起重机在复合动作时不受负载变化影响,各执行机构互不干扰。

图1 MHPCV400-28FT基本联剖视图

图2 比例多路换向阀副卷扬联液压原理图

2 模型建立

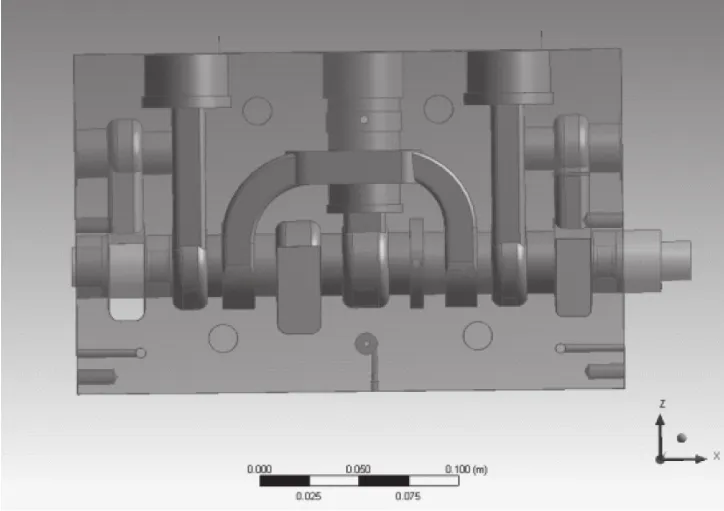

根据起重机多路换向阀副卷扬联二维设计图纸,利用三维软件UG建立以滑阀阀芯为中心的三维装配体,在不影响计算正确性前提下对细小的工艺孔进行忽略。导入Fluent软件中的Geometry模块提取流体区域。由于在阀芯移动过程中不止有一个阀口有油液流过,因此需要分别对不同阀口进行仿真计算,最后综合各阀口共同对阀芯的作用。由于阀芯阀体都具有对称性,为了节省计算时间,减少计算量,提取了1/2流体域进行仿真分析。图3为UG三维模型,图4为抽取的流体模型。

图3 UG三维模型

图4 流体抽取模型

3 边界条件

Fluent仿真软件根据不同工况和条件提供了多种物理模型和计算方法。因为计算模型和实际模型之间有很多差异,所以只能假设为理想状态进行仿真分析。研究使用的是表面光滑的滑阀,阀芯和台肩保持绝对垂直,台肩端面、阀芯同轴度都属于理想状态,整个阀体结构无圆角,系统无泄漏;液压油假设为不可压缩、牛顿流体;采用标准k-ε湍流模型,且湍动能为5%;使用的液压油牌号为46#,油液工作温度为40℃;根据油液牌号和工作温度,取液压油密度为890kg/m3,动力粘度为0.0236kg/(m·s),不考虑温度和泄露的影响;收敛算法采用SIMPLC,其他均保持默认设置;残差监测的收敛精度设置为1×10-3。

该汽车起重机比例多路换向阀采用的阀后补偿,前后压差为2MPa,因而P到B选择压力入口(Pressure Inlet)和压力出口(Pressure Outlet),进口压力为12MPa,出口压力为10MPa。把中心面设定为对称面(symmetry),其余设定为标准壁面。而A到T口采用速度入口(Inlet-Vent),入口速度换算为7.7m/s,出口为压力出口,出口压力为0.5MPa。

4 工况分析

4.1 P-B口流场分析

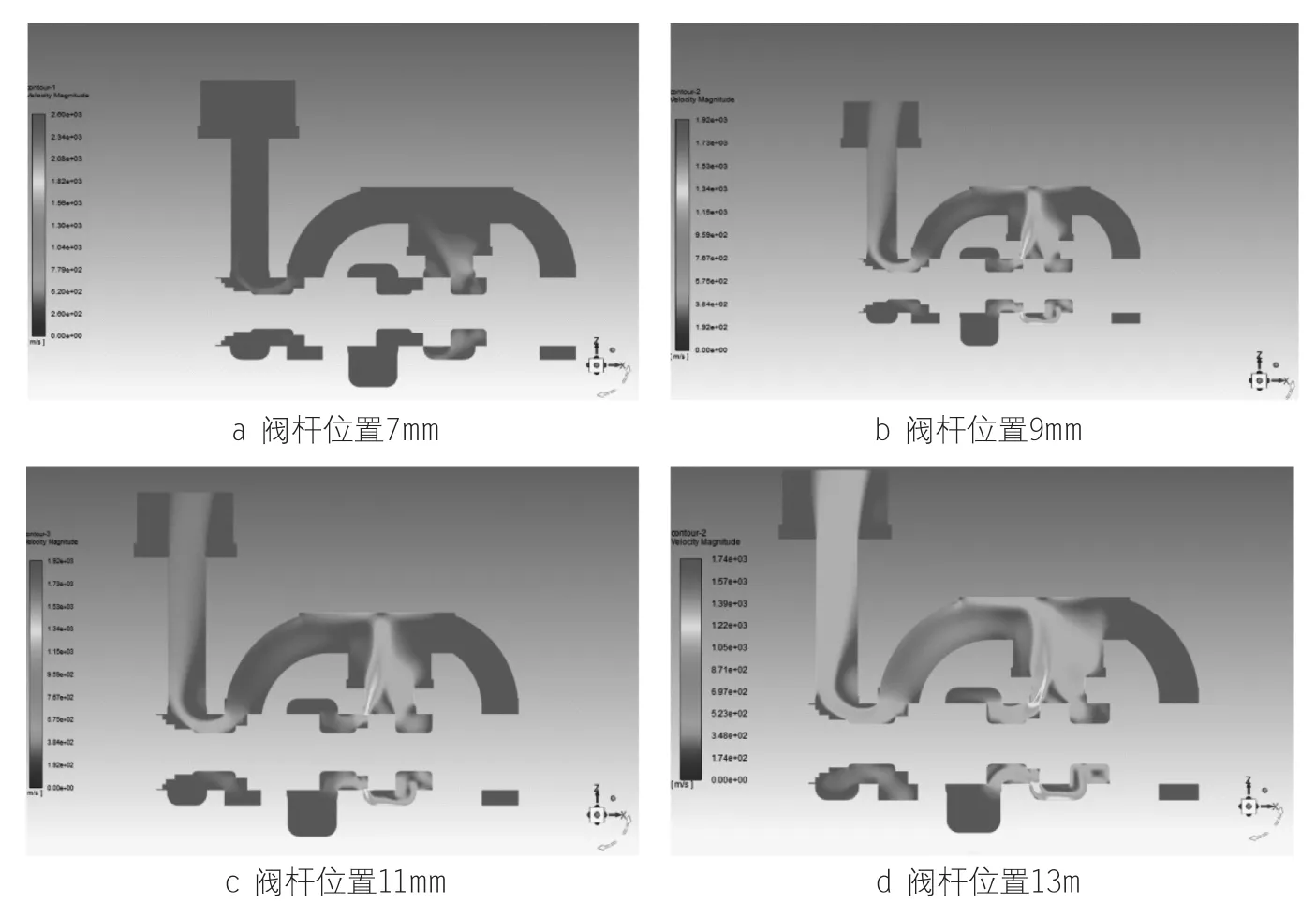

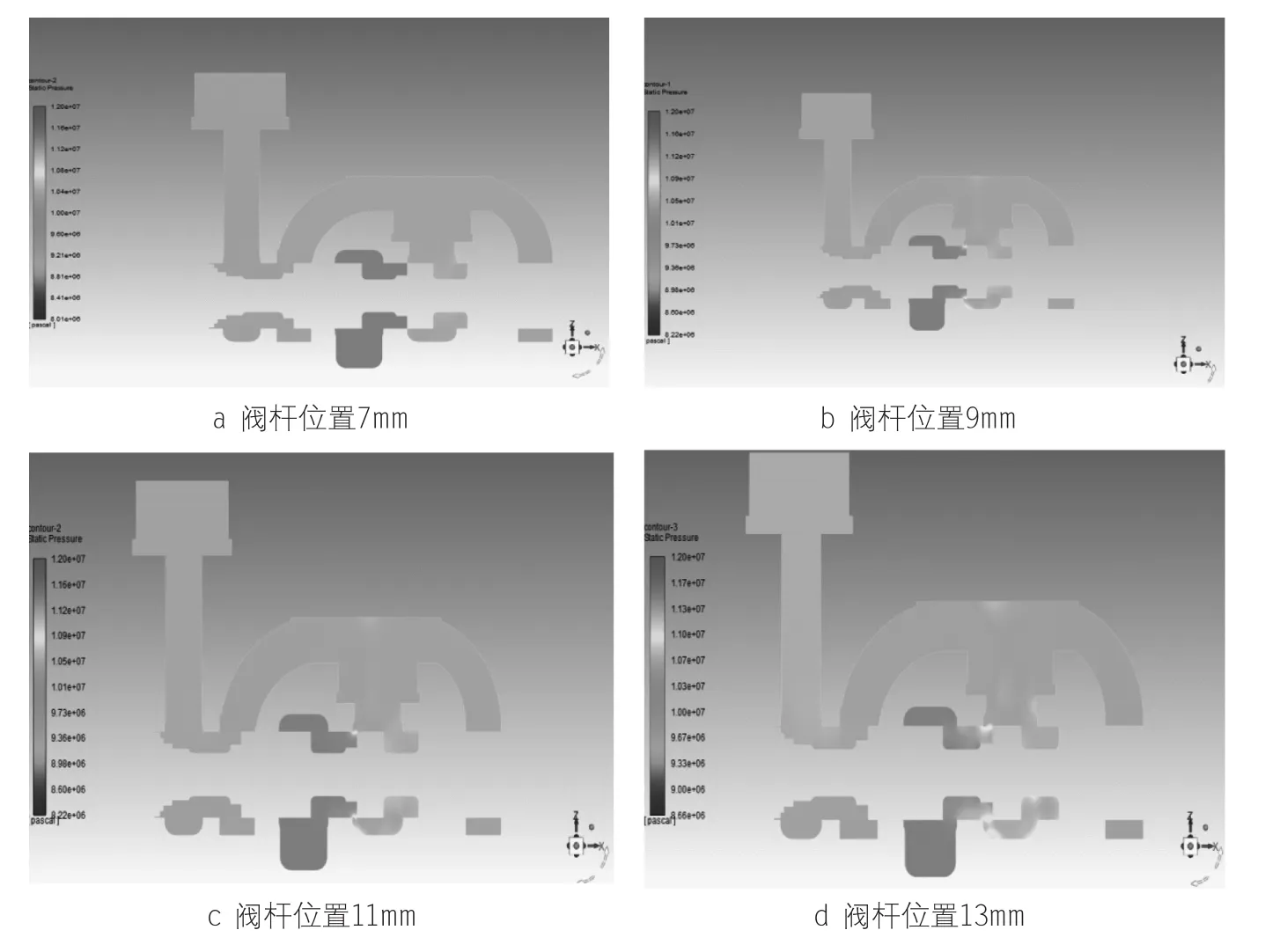

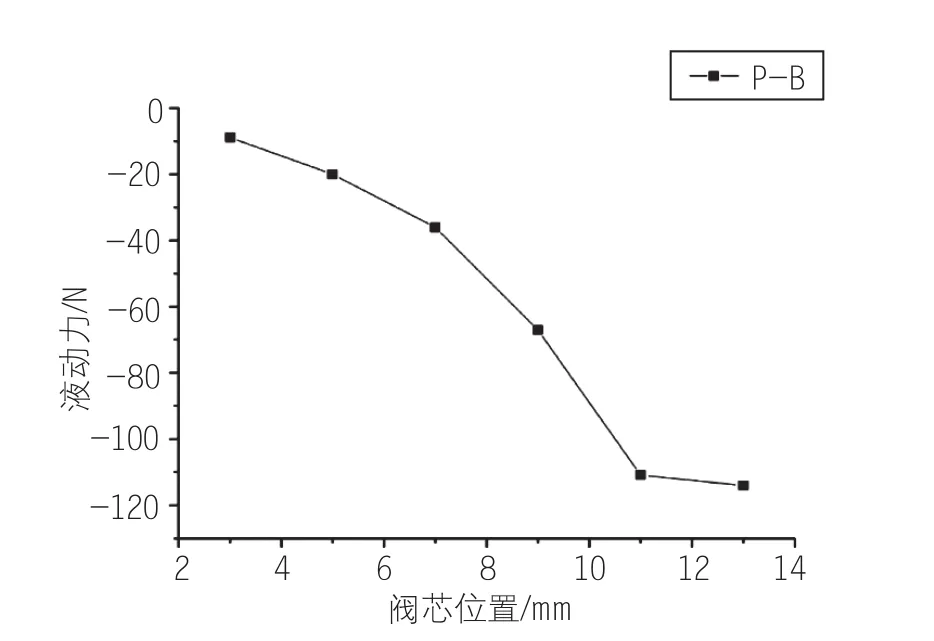

阀杆行程为13mm,仿真阀口开度分别为1mm、3mm、5mm、7mm、9mm、11mm、13mm进行仿真。P-B口阀杆位置为7mm、9mm、11mm、13mm时的速度云图和压力云图如图5和图6所示。在阀杆不同开度位置分别提取P-B口产生稳态液动力的大小,并统计分析对比,结果如图7所示。

图5 P-B不同阀杆位置下的速度云图

图6 P-B不同阀杆位置下的压力云图

图7 P-B口产生稳态液动力

从图5和图6对比分析得出,随着阀口逐渐开启,到达最大阀口开度时,射流现象缓解,压力梯度减小,流场趋于平缓。节流槽阀口压力梯度较大,流速较高,压降也最为明显,是影响流场均匀性以及产生液动力的主要因素。

从图7稳态液动力仿真结果可以看出,P-B口液动力随着阀口开度增大而增大,从3mm到11mm液动力增长率逐渐增加,11mm到13mm液动力增长率减小,曲线趋于平缓。说明稳态液动力随着阀口开度增加而增加,而当阀口进一步开启,达到最大阀口开度后,流场趋于稳定,稳态液动力虽然增加,但增长幅度减小。

4.2 A-T口流场分析

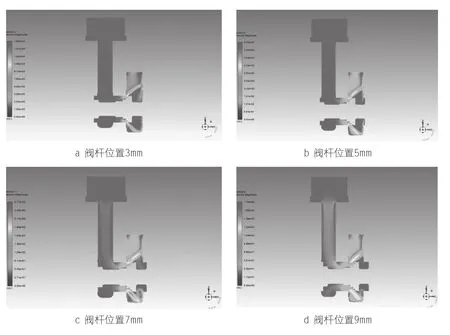

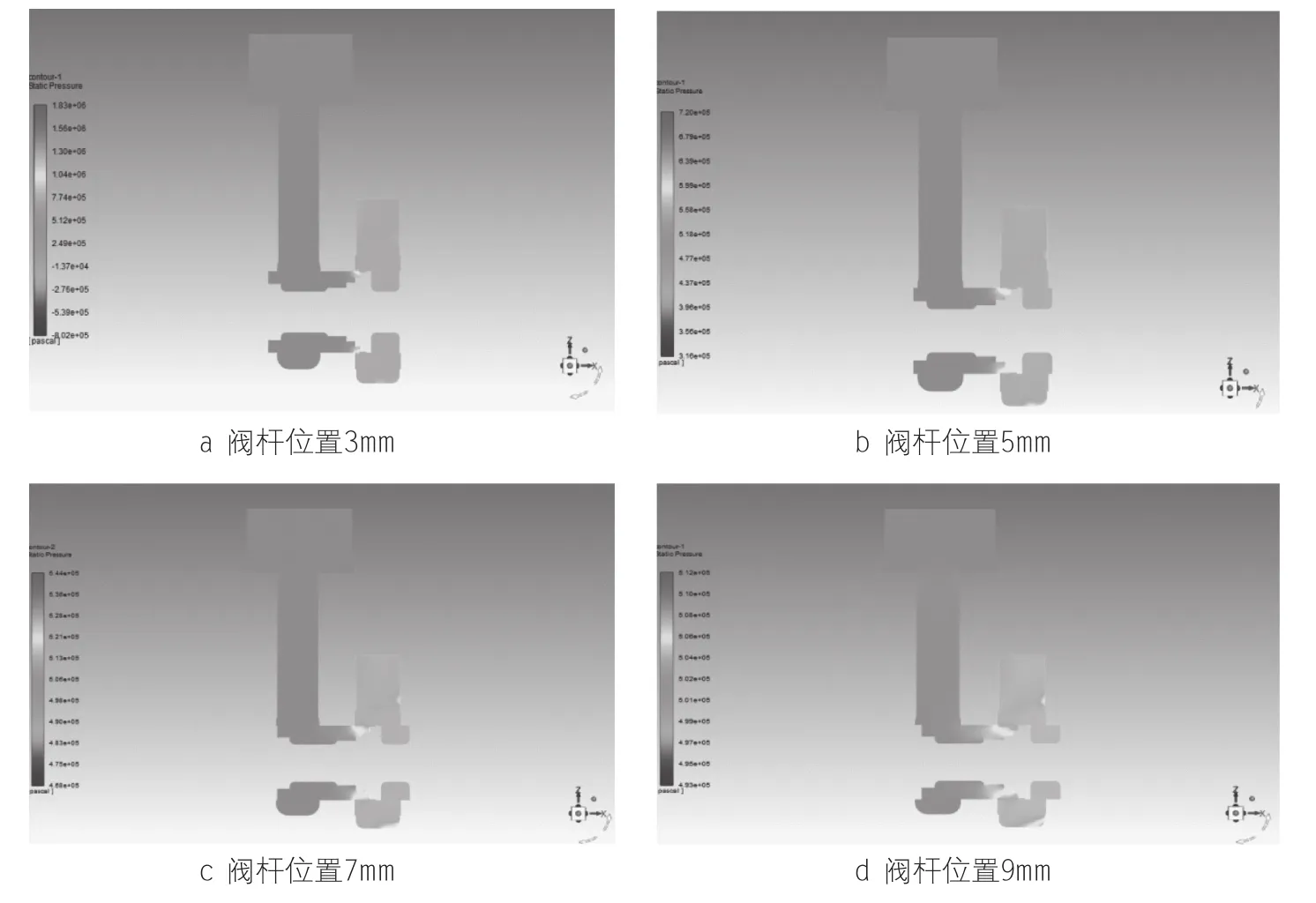

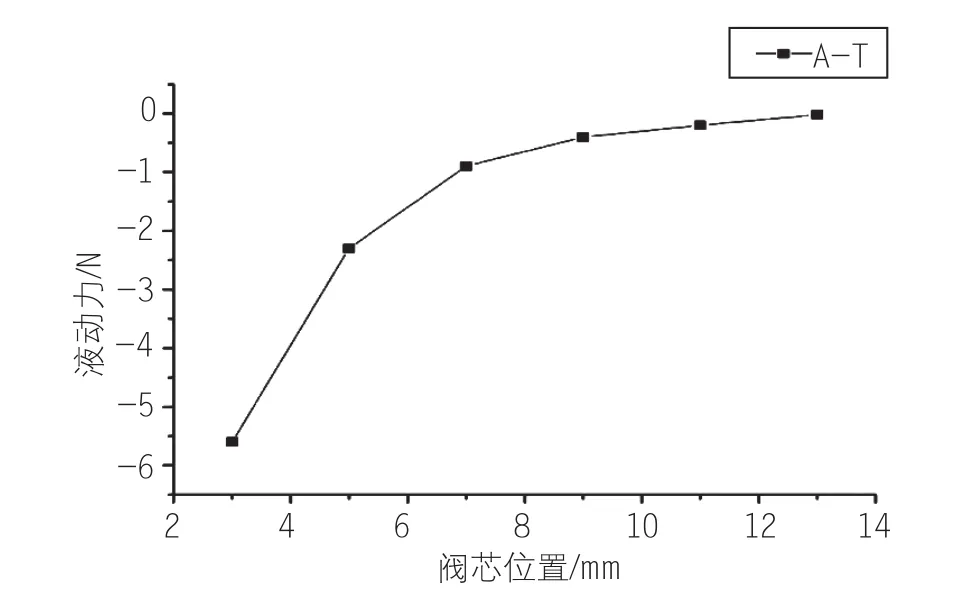

A-T分析方法与P-B口相同,图8和图9分别为A-T口3mm、5mm、7mm和9mm位置的速度云图和压力云图。在阀杆不同开度位置分别提取P-B口产生稳态液动力的大小,并统计分析对比,结果如图10 所示。

图8 P-B不同阀杆位置下的速度云图

从图8和图9对比分析得出,随着阀口逐渐开启,A-T口流场最大压力和最大速度都有减小,说明流场趋于平缓稳定,压力梯度明显位置发生在节流口处。从图10稳态液动力分析结果可以看出,A-T口产生的液动力随着阀口开度的增大逐渐减小,当阀口开到最大时,A-T口基本不产生稳态液动力,流场比较均匀稳定。

4.3 合力分析

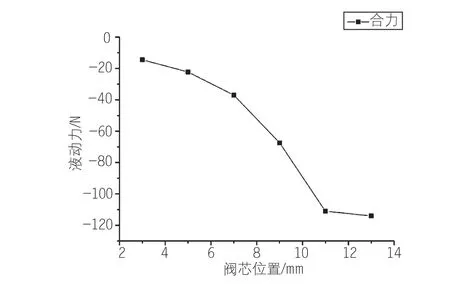

将P-B口和A-T口产生的稳态液动力矢量相加,即可得出阀杆在移动过程中所受到的合力。合力结果如图11所示。

由图11可以分析得出,随着阀杆位移逐步增大,稳态液动力数值逐渐增大,且方向始终是阻碍阀杆移动的方向;阀杆所受合稳态液动力大小和趋势基本与P-B口相同,说明P-B口是主要产生稳态液动力的油口,故在分析和优化稳态液动力问题时,应主要关注P-B口的节流口优化问题。

图9 P-B不同阀杆位置下的压力云图

图10 A-T口产生稳态液动力

图11 阀杆所受合稳态液动力

5 结论

通过对汽车起重机使用的4MHPCV400-28FT比例多路阀副卷扬联进行原理分析、模型建立、边界条件的设定以及仿真结果的分析,详细介绍了起重机多路换向阀稳态液动力的仿真方法,揭示了多路换向阀不同油口的流场规律,为多路换向阀可视化研究提供了详细的过程和思路,对多路换向阀设计和稳态液动力的研究具有重要的指导意义。