粗苯生产工艺优化调整控制

白银强 李彦勇 高鹏娜(.迁安九江煤炭储运有限公司焦化厂,河北 迁安 064400;. 唐山宝利源炼焦有限公司,河北 迁安 064400;.迁安宏奥工贸有限公司焦化厂,河北 迁安 064400)

粗苯是由多种芳烃和其他化合物组成的复杂混合物。粗苯中主要含有苯、甲苯、二甲苯和三甲苯等芳香烃。此外,还含有不饱和化合物、硫化物、饱和烃、酚类和吡啶碱类。当用洗油回收煤气中苯族烃时,粗苯中尚含有少量的洗油轻质馏分。

该QC 小组由李劲松牵头,对九江焦化、宝利源炼焦、宏奥焦化等的粗苯工段的生产进行了调整改进。以九江焦化粗苯生产为依据,由马海峰执笔,写成此论文。在此期间得到了各厂领导的大力支持,在此一并表示感谢。

1 吸收苯族烃的基本原理

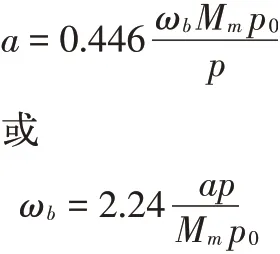

煤焦油洗油的成分中含有甲基萘、二甲基萘、联苯、苊、芴、氧芴等组分,用洗油吸收煤气中的苯族烃是典型的多组分吸收,为了叙述问题方便,视其为单组分吸收,同时洗油吸收煤气中苯族烃是物理吸收过程,服从拉乌尔定律和道尔顿定律。所得到的稀溶液即含苯洗油可视为理想溶液,其液面上粗苯的平衡蒸气压可按拉乌尔定律确定。由此导出的公式为:

式中

φb—煤气中苯族烃的体积分数

p—煤气的总压力,kPa

Mb—粗苯的平均相对分子质量

a—煤气中苯族烃的含量(质量含量) g/m3

ωb—洗油中粗苯的含量(质量分数)%

Mm—洗油的相对分子质量

p0—在回收温度下苯族烃的饱和蒸气压,kPa

pg—煤气中苯族烃的分压

pL—洗油液面上苯族烃的平衡蒸气压

x—洗油中粗苯的摩尔分数

洗油吸收煤气当中苯族烃的极限为气液两相达到平衡,此时Pg=PL。即:

洗油中粗苯的含量很小,可将上式简化为:

因此,在平衡状态下a与ωb之间的关系式为:

2洗油相对分子质量与其吸收能力的关系

在生产实践中,我们都希望ωb越大越好,即洗油中粗苯的含量越高越好;另外,a越小越好,即煤气当中苯族烃的含量越少越好。为了达到这一目的,我们结合生产实践对公式ωb=

中,由于焦炉操作的科学化、规范化、制度化使焦炉的煤气发生量达到连续稳产的水平,所以p的波动量不大,可以看做一个常数。p0为在回收温度下的苯族烃的饱和蒸气压,由于计算机控制技术应用于粗苯生产,粗苯的回收温度也是可控制在一定范围内的,所以它的饱和蒸气压也可以看做是一个常数。从而,在生产稳定的情况下,要实现ωb越大a越小,只存在一个变量Mm,即洗油的相对分子质量。在公式中Mm出现在分母中,要实现ωb越大,只有Mm越小。对应在生产实践中就是循环洗油的相对分子质量越小,洗油的质量就越好,即循环洗油中270℃前馏出量越大越好,从煤气中洗下来的苯就越多,才能实现ωb越大a越小。这就是洗油相对分子质量与其吸收能力的关系。

针对以上分析我们在生产中采取的措施:①把好新洗油的质量关,要求270℃前馏出量大于90%。②把好再生循环洗油关,要求定时定量排渣。

从图1 当中可以直观的看出,随着洗油相对分子质量的加大,吸收苯的能力迅速下降。此图也佐证了我们前面的分析。

3 现状分析及改进措施

以上所及内容大部分都是从理论上描述粗苯工段生产的洗苯过程,其目的是以此来分析出循环洗油质量的好坏是决定洗苯效果的重要因素。为改善循环洗油质量,找到理论支撑,用以指导生产实践。

改善循环洗油的质量是重要的和必要的。但是,这不是我们的最终目的,我们的目的是多出苯出好苯,在改善循环洗油质量的基础之上,粗苯质量在94%以上(180℃前馏出量),而且稳产高产,为此我们成立攻关小组来寻找脱苯塔的最佳操作点,为了叙述方便,我们借用数学工具——数轴来表示脱苯的生产过程。

从75℃到350℃基本包括了整个脱苯的全过程,对应在生产上这段就可以表示为富油。80℃左右是粗苯的初馏点,到180℃前为粗苯产品,230℃左右,为循环洗油的初馏点,到300℃前为循环洗油,对应在生产上,就是贫油。300℃以后是渣滓,对应生产上就是再生器的排出物。我们从数轴上可以看出,脱苯生产有两个操作点,一个是300℃以后的排渣操作点;另一个是?段。我们叫它为问题段。即180℃-230℃之间的操作点。

以某焦化厂二月份生产数据来分析:

粗苯产量1700 吨,洗油消耗57 吨,每两天排渣一次,每次排渣量约1.5吨。由此得知全月排渣量1.5吨X15次=22.5吨。

问题:盘点消耗洗油57吨,排渣只有22.5吨,还有57-22.5=34.5吨的洗油到哪里去了?

分析:在粗苯生产的过程当中除了排渣还有一个地方可以消耗洗油。那就是洗苯塔后的煤气夹带。如果每个月有34.5吨的洗油被煤气带走的话,那首当其冲的受害者就是粗苯的管式炉。其次就是焦炉地下室。因为这两个地方离着洗苯塔后的回炉煤气最近。生产实践表明,煤气夹带没有那么严重。

结论:问题出在180℃-230℃之间的操作点上。这段物质教科书上称之为溶剂油。

分析一下溶剂油段:在这段温度范围内粗苯与溶剂油共存。因为粗苯质量标准当中有一项是180℃前馏出量≥93%。这就说明粗苯里面还有180℃以后的物质即溶剂油。

首先,它的作用:溶剂油在粗苯生产当中是不参与洗苯的。它存在于脱苯塔的精馏段,起着增加塔效、保证回流、控制塔顶温度、及保证粗苯质量和产量等的作用。

其次,它与粗苯和贫油的关系:承上启下。以脱苯塔的上下来分。对下,它来自于富油变贫油的过程当中;对上,它又决定着粗苯的产量和质量。

第三,就是它的数量:溶剂油在脱苯塔内是要饱有一定的数量的。多了少了都不行。这个数量一定要满足连续脱苯蒸馏的需要。多了,塔盘上的液位升高,气液分离的空间减小,塔阻力增加,塔压力增大,影响脱苯塔传质传热的效率。再多,就有可能出现液泛或窜塔的现象。造成粗苯质量不合格甚至颜色变黑。少了,塔盘上的液位不足,同样影响蒸馏效果,造成贫油含苯偏高。这个数量又是动态平衡的。左右这个平衡的主要因素是回流量与进脱苯塔的蒸汽量。这个动态平衡的现象对应到生产上就是塔顶温度的变动及粗苯质量和产量的变化。这是从蒸馏的角度对溶剂油的分析。

下面我们再从粗苯质量上来分析溶剂油。若粗苯质量是94%,这说明粗苯里面180℃以后的物质占6%。即溶剂油在粗苯里占了6%,由上面的分析得知,溶剂油在脱苯塔内的数量是平衡的。粗苯质量越低带走的溶剂油就越多。为了满足蒸馏的需要它就要从贫油当中来获得补充。这样就造成了贫油当中轻质组分的流失。造成的结果就是循环洗油逐渐恶化,粘度、密度及分子量增加,流动性变差,后果是洗苯效率降低,塔后煤气含苯高,严重的话还会出现洗苯塔内挂料的现象,不仅如此还会增加洗油消耗。基于以上分析我们认为34.5 吨的洗油大部分是被粗苯带走了。以此我们做出了提高粗苯质量、增加排渣次数、适当加大回流的操作指导意见。

我们以YB/T 5022-2016 粗苯的行业标准和GB/T 24217-2009洗油的国家标准为依据,借助数学工具数轴来表述粗苯的蒸馏过程,从数轴上我们可以看出,75℃-180℃这段代表粗苯,230℃-300℃这段代表洗油,300℃以后代表排掉的渣滓。同时也出现了问题段,即180℃-230℃这段。为了更清晰的表述这一段我们又把数轴移到了工艺流程图中,这样180℃-230℃这段就一目了然了,脱苯塔顶出来的是75℃-180℃的粗苯,脱苯塔底部出来的是贫油,即230℃-300℃的循环洗油。中间一段正好是脱苯塔本身,就是180℃-230℃这段了,教科书上将这一段物质称为溶剂油或分缩油。溶剂油段起着承上启下的作用,溶剂油大部分存在于脱苯塔的精馏段。

脱苯塔就是(180℃~230℃)段的示意图

我们针对粗苯循环洗油状况采取不同的解决方案,一种是270℃前馏出量低于85%的,要加大排渣,按照日产量乘以50kg进行排渣,排渣温度不做控制,以期尽快减少循环洗油当中的重质组分,同时提高粗苯质量,由93%提到94%,以期尽快增加循环洗油当中的轻质组分,以上方法坚持2-3月循环洗油质量得到了明显改善;另一种是270℃前馏出量大于85%的情况,把重点放在提高粗苯质量上,在现有质量的基础上尽量提高一个百分点,同时增加排渣的次数,坚持每班排渣,排稀渣,不控制排渣温度。以此来稳定循环洗油质量。

4 优化调整后成效

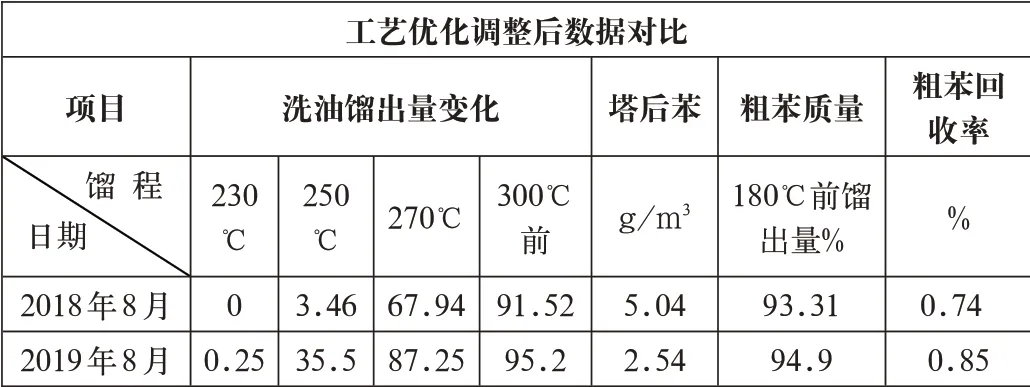

工艺优化调整后数据对比见下表:

工艺优化调整后数据对比项目洗油馏出量变化塔后苯粗苯质量粗苯回收率馏程230日期270℃g/m3%0.74 0.85 2018年8月2019年8月℃ 0 0.25 250℃3.46 35.5 67.94 87.25 300℃前91.52 95.2 5.04 2.54 180℃前馏出量%93.31 94.9

经过工艺优化调整后一年的运行,同期相比,洗油的质量得到大幅改善,270℃前馏出量大于85%,提高了19.31 个百分点,能够得以稳定,塔后苯指标降至2.5g/m3,粗苯质量提高了1.59 个百分点,粗苯回收率提高0.11 个百分点;对于净化煤气质量,稳定系统生产成效显著。