低大块率高效凿岩爆破技术的应用

刘吉兴,曲发科,董 峰

(福建省政和县源鑫矿业有限公司,福建 南平 353601)

福建源鑫公司所属的源鑫矿区采用上向水平分层充填采矿法,在生产过程中存在爆破作业大块率高、对顶板及两帮、充填体破坏力大,造成贫损两率高、安全隐患多及电子雷管推广过程中遇到盲炮多、断面成型差的等问题,对此公司对采取了一系列技术革新措施提高凿岩爆破技术水平以降低大块产率、损失贫化率,并做好电子雷管的推广应用工作[1]。

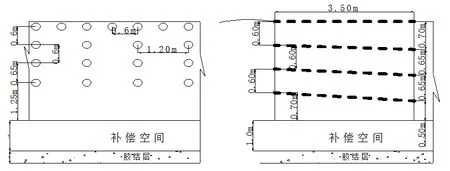

1 布孔方式优化

公司自投产以来,采场水平落矿的布孔均按水平要求布孔,实际凿岩过程中,为便于凿岩作业,炮孔多数上倾,如图1:这样造成的结果是矿石向补偿空间内抛掷,利用爆破后矿石间的积压作应来降低大块产出,从而使炮堆积压严重。改进后炮孔要求下倾,使矿石向补偿空间外抛掷,从而得到松散炮堆,如图2布孔法。

图1 改进前炮孔布置示意图

图2 改进后炮孔布置示意图

改进后的布孔方式比原先布孔数目增加,以求得最低大块率。

2 装药量的优化选择

改进前的装药方式,顶部为光爆孔,其余3 排落矿孔均匀装药。

改进后布孔较以前数目增加,理论上应降低线装药密度,本设计平均线装药密度与改进前相同,但自下而上装药密度依次降低,以得到不同的抛掷距离,从而得到松散的炮堆。布孔数目的增加,单位数量的矿石装药量增加。基本保证大块零产出,即使有大块(瞎炮情况下)也保证大块落在炮堆的上部。

方案确定后,选定426m 分段5 线~7 线采场为实验采场并跟班指导,现场测定、纪录各项数据。实验作业面断面积6×3.5m2,孔深3.8m,每炮平均采下矿石6×3.5×3.8×2.75=219.45t。具体见下表。

表1 改进后的凿岩爆破直接作业成本对比

表2 改进后的爆破安排方法

2.1 对采场生产能力的影响

由于孔数增加,凿岩爆破作业时间增加,但减少二次破碎时间,凿岩爆破总时间减少,出矿作业时间由150min 降至120min,采场出矿能力提高,按时间比计算:

采场出矿能力提高(150-120)÷120×100%=25%。

采场顶板完整、稳固性提高,在减少锚杆支护量的同时,锚杆支护作业可集中进行,从而减少锚杆台车作业班次,相对增加了凿岩作业时间。

2.2 对经营指标的影响

采场布孔及装药参数调整后,吨矿减少凿岩爆破成本0.66元/t,且由于大块率的降低,铲运机出矿作业效率明显提高,平均节约出矿时间30min 左右,合计吨矿出矿成本降低0.56 元/t,改进后基本无大块,减少了二次爆破,合计降低二次爆破成本1.00 元/t。采场采、出矿综合成本降低2.22 元/t,经济效益显著。

2.3 对技术指标的影响

改进前,铲运机对充填胶结层破坏严重,水平落矿采场主车道坑深0.5m,平均吃掉0.25m 充填胶结层。改进后,铲运机对胶结层破坏降低,水平落矿采场平均吃掉0.10m 胶结层,按2.5m 采高计算:

改进前水平落矿贫化:0.25×2.0×1.0/2.5×2.8×1.0=7.1%。

改进后水平落矿贫化:0.10×2.0×1.0/2.5×2.8×1.0=2.9%。

降低贫化率:7.1%-2.9%=4.2%。

改进前,铲运机出矿主车道陷落后无法作业,一般用落下的矿石铺垫,每次铺垫量1t-2t 左右,改进后,损失率降低1.2%左右。

3 电子雷管与非电雷管联合使用

随着电子雷管的推广应用,矿山爆破供应的比例也越来越大;但前期因为初次使用电子雷管,对其性能不太熟悉,爆破过程中经常出现盲炮,断面成型差,需要两次补炮,造成安全隐患,加大成本,增加工人的劳动量。

公司技术员以及施工单位爆破员根据常用掘进巷道规格3.0m*2.6m*2.5m 一次成巷作业要求,重新进行炮眼布置,调整装药量,再调试电子雷管的延迟时间并与非电雷管联合使用,经过几次调试操作,断面成型好。

炮孔布置及起爆网络如图所示;1 段~5 段为非电雷管,由瞬发电子雷管引爆,6 段~10 段为电子雷管,延迟时间分别为:6 段2250ms,7 段2750ms,8 段3300ms,9 段4050ms,10 段5050ms,合计使用非电雷管11 发,电子雷管20 发。其中1 段装药量为14 节2#岩石乳化炸药(一节长0.2m,重0.2kg),2 段2*2节,3 段2*13 节,4 段2*13,5 段4*11 节,6 段2*10 节,7 段4*9 节,8 段4*7 节,9 段4*10 节,10 段5*3 节,合计使用炸药50.6kg。

电子雷管与导爆管雷管联合使用后,断面成型好,减少二次爆破,进尺能达到2.5m ~2.7m,单个工作面每月可减少0.786 万元补炮费用,且满足了有关部门要求电子雷管的使用比例,此方法使用比例可达到64.5%。

图3 炮孔布置图

图4 起爆网络图

4 结语

通过对爆破技术的改进及深入研究,全面提高爆破质量,将对矿山生产、经营及技术指标起到积极的作用,从而实现跨台阶提升,尤其是在矿山生产能力全面提升面临较大的困难的情况下,从提高爆破技术入手,可起到事半功倍的效果,在金属非金属矿山有极高的推广应用价值。