马钢A 高炉炉缸侵蚀机理及护炉生产

凌明生,李骏峰,郝团伟

(马鞍山钢铁股份有限公司,安徽 马鞍山 243000)

马钢A 高炉(4000m³,以下简称A 炉)于2017 年2 月投产,配有4 个铁口(标高11300mm),至今运行13 余年。目前A 炉处于一代炉龄后期,随着炉缸炭砖温度升高,炉缸的安全长寿问题成为了当前的重点。经历了2019 年1 月4 日炉缸炭砖B2 点最高上升至684℃后,A 炉进入炉缸特护阶段,逐步采取了加钛球、用含钛炮泥、降冶强、提高局部冷却强度等措施后炉缸状况好转。然而从生产实践来看,长时间护炉生产,尤其是含钛物料护炉也会带来炉缸堆积,影响炉缸活性,不利于炉况稳定顺行。所以,在保证炉缸安全的前提下,顺应炉况变化高炉适时调整应对,并做好炉况、产量及长寿之间的平衡,获得了较好的经济技术指标。

1 炉缸侵蚀机理

炉缸寿命决定了高炉的长寿,故A 炉采用的是抗渣铁侵蚀能力较强的陶瓷杯复合炉缸炉底结构。随着冶炼生产的进行,作为渣铁液的盛放区,炉缸下部周期性经受着高温渣铁的聚集与排放,炉内渣铁液面随之流动升降冲刷,以及高温煤气流的冲蚀成为了炉缸区域主要的破损原因,其中铁口区域侵蚀相比更为严重。由于高炉冶炼造碱性渣,作为酸性的高炉内衬,需要经受高温下的化学性渣化。风口燃烧带位于炉缸上部,燃烧生成的高温煤气流使得此处成为整个高炉最高温度区域,所以具备较好耐高温性能的炉衬常被应用在此区域,此外炉缸部位还要承受不容小觑的侧向压力。因此,随着高炉冶炼的进行,炉缸侵蚀在所难免,而采取有效措施延长炉缸寿命对于高炉长寿至关重要。

炉缸炭砖是一种缓蚀内衬,即侵蚀掉一层,就减薄一层,难以修补,所以炉役后期炉缸安全制约了高炉的寿命。从侵蚀机理出发,高炉炉役后期应从减少渣铁液渗透侵蚀、铁水环流冲蚀方面着手来延长高炉寿命。张建良等[1]研究表明,高炉炉缸侵蚀严重部位纵向主要集中在铁口中线以下1-3m(死料柱根部附近),周向主要为铁口区域,受周期性出铁带来的铁水冲刷以及受死料柱透液性变差后的环流加强的影响,炉缸侵蚀在所难免。因此,炉缸维护的基本原理就是要控制炉衬的侵蚀速度,采取适当的护炉措施在炉衬表面形成相对稳定的“凝铁层”,从而延长炉缸寿命。

2 护炉生产

护炉的关键是在铁水与炭砖层之间形成“凝铁层”,起到阻隔高温铁水,达到保护炉缸侧壁的目的。有研究表明[2,3,8],“凝铁层”形成是一个复杂热化学演变的过程,高炉炉缸冷却系统使得与炭砖热面接触的铁水冷却、黏度上升并析出石墨碳,与熔点较高的化合物等黏附在炭砖表面形成保护膜,也有与漂浮在铁水中的焦粉、灰分黏附在炭砖表面形成保护层,所以形成的物相为复杂的混合物(含结晶石墨、渣铁壳、渣铁焦碱金属混合物等)。从形成条件来看,第一,要保证炉缸冷却强度达到要求;第二,适当降低冶炼强度,保证矿石得到充分还原,降低渣中亚铁含量,提升铁的饱和度,提高石墨碳的析出;第三,保证炉缸热量充足,配加含钛物料,保证高熔点含钛化合物的生成。通过对炉缸碳砖保护层机理的研究能够更好的为高炉炉役后期控制炭砖温度上升提供技术支持,所以,为应对炉缸问题,A 炉采取了降冶强,加钛球、含钛炮泥,增大冷却强度,以及炉缸灌浆等措施,尽管炉缸炭砖温度存在起伏,但整体趋势可控,收到了较好的护炉效果。

2.1 钛矿护炉

配加含钛物料之所以能护炉,在于高炉高温还原气氛下,含钛炉料被还原出来的钛与碳素结合形成的高熔点化合物(TiC 熔点3150℃,TiN 熔点2950℃),在炉缸侵蚀部位低温区团聚形成了抗渣铁层阻隔了铁水对炭砖的侵蚀,从而达到了护炉的效果。

文献资料表明[4,5],日本的神户3 号高炉和加古川1 号高炉的解剖发现了Ti(C,N)晶体,而鞍钢新1 号高炉破损调查中并没有在炉缸中发现有Ti(C,N),宝钢2 号高炉在使用钛矿护炉的过程效果不明显。李永全等[6]用实验表明,温度梯度对Ti(C,N)的形成和团聚有强烈的影响,大部分Ti(C,N)晶体在温度梯度较大的低温端形成并团聚,并且呈现出强烈地团聚在坩埚壁和铁水界面的倾向。由此可以推断出可能导致钛矿护炉没有效果的原因是:由于长期的高强度冶炼,铁水环流较强,炉缸侵蚀部位的温度一直很高,在侵蚀部位钛沉积物不但无法生成,反而因高温导致侵蚀加剧,水温差继续升高。所以一方面要保持合适的铁水环流,第二方面保持一定的[Ti]含量及侵蚀部位的温度梯度分布,从而使得Ti(C,N)能够生成和凝聚。

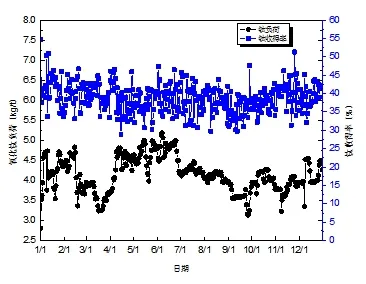

图1 A 炉氧化钛负荷与钛收得率趋势

此外,通过钛矿护炉的热力学研究表明[7],铁水[Si]及物理热的提高对于加钛护炉有积极的作用,即炉温高,铁水中[Ti]的溶解度升高,高熔点的钛化物生成量提高,利于形成保护层,减缓炉缸侵蚀。然而,并非含钛物料加入量越多越好,过多会恶化炉缸,同时从钛收得率来看也不经济,所以护炉应保证铁水合适[Ti]量,同时兼顾其收得率。A 炉钛负荷、铁水含[Ti]%、钛收得率如下图1、图2 所示。由图1、图2 可知,钛负荷大致在3~5.5kg/t,结合铁水含[Ti]%,钛收得率与钛负荷基本呈正相关。考虑到铁水含[Ti]%过高不利于高炉稳定顺行,结合生产实际,A 高炉制定了炉缸炭砖残厚800mm 为炉缸安全的判定界限,残厚>800mm,铁水含[Ti]%按0.08~0.1%控制,残厚<800mm 铁水含[Ti]%>0.1%控制。

对A 炉2019 年 铁 水[Si]、[Ti]%数 据 拟 合 可 知,铁 水[Ti]%≈0.2053*铁水[Si]%,即当前冶炼条件下,铁水[Si]含量决定了铁水[Ti]的上限,这一结果与文献[7]所得基本吻合,所以保持炉温充足对于护炉尤为重要。有学者研究表明[5,6],正常炉况条件下(1500℃物理热),铁水[Ti]%大于0.1%才能保证Ti(C,N)的生成,所以结合硅钛关系,A 炉日常铁水[Si]%应保持在不小于0.45%水平。

2.2 调整送风参数及控制冶强

为了应对炉缸炭砖温度偏高,高炉采取了降低冶强的措施。主要通过控风、减氧的方式来控制冶强,但风量与氧量的降低对于活跃炉缸是不利的。为此,要适当改变风口布局,降低风口面积以维持足够的风速和鼓风动能,特别是原燃料变差,保证炉缸的活跃性,减少炉缸死料柱的堆积,增加炉缸的透气透液性,形成炉缸初始煤气流的合理分布,能够有效的减少环流对炉缸侧壁的侵蚀和冲刷。高炉利用检修机会调整风口布局,逐步缩小送风面积,并将炭砖温度异常升高的区域适量换成长风口、小风口,同时在每次休风检修后堵一个风口,并在每次休风后更换堵风口号,防止局部区域不活跃。在目前的送风制度下,A 高炉的鼓风动能维持在135~145kJ/s,保证了炉缸的活跃性。

2.3 上部装料制度的调整

为了能够更好的适应护炉期间的炉况变化,A炉上部装料制度适时进行了调整。护炉初期为应对偏高的炉缸炭砖温度,风口面积缩小,鼓风动能上升,上部以疏松边缘为主;中期随着炭砖温度下降,负荷、矿批的增加,高炉中心显弱,调整上以稳定边缘、适当发展中心气流为主;后期受长期的护炉影响,炉缸活性下降,高炉矿批偏小,负荷偏轻,阶段性压差偏高,调整上以疏松边缘为主,缩小矿石角差,稳定平台气流。料制调整过程为:C109876542233222O9876534432→(焦矿外扬0.5°)→(焦矿内收0.3°)。

上部料制根据炉况变化进行适当调整后,两道煤气流趋于合理分布,高炉炉况整体稳定顺行。

2.4 灌浆及提高冷却强度

利用检修机会,在1 号铁口附近炉壳开孔处进行无水碳素泥浆的灌浆处理,以杜绝该区域的煤气窜气。同时还对1 号铁口区域的第2~4 层冷却壁的部分通道进行高压水强化冷却改造,调整水压及单通道流量,降低水温及热流密度,增强该区域的冷却强度。提高冷却强度有助于Ti(C,N)在侵蚀部位的不断沉积,形成 “凝铁层”保护炭砖,强化局部护炉效果。

2.5 完善监测预警机制

A 炉炉缸炭砖监测点300 余处,为了能够全方位的对炉缸炭砖温度进行监测,服务高炉炉役后期的安全生产,A 炉结合自身实际情况制定以下措施:

(1)加装炉缸炭砖温度异常报警装置,当内点温度高于250℃或外点温度大于150℃亦或单点小时温度上升超过5℃,系统均出现报警信号,便于日常的安全监控并采取相应的操作措施。

(2)对重点区域的炭砖温度点、炉缸水温差、炉皮温度等采取实时监测控制,并建立相应的监测台账,关注相应数据的变化趋势。同时,相关岗位工还需按时进行现场数据测量,以保证监测数据的准确性。

2.6 加强炉前出铁管理

加强铁口维护,稳定出铁时间,能够保持炉缸渣铁液面相对稳定,从而满足护炉生产的需要。特别是在护炉期间由于炉温高、碱度高、铁水含钛高等,炉渣相对粘稠,容易造成铁口卡焦现象,炉前要加强铁口监测及时处理。为此,要坚决杜绝铁口连续偏浅、跑泥,加强四班统一操作,稳定铁口深度(3.8m ~4.0m);适当缩小钻杆直径(Φ55mm~57.5mm),加强重叠,减少铁水环流对炉缸侧壁的冲刷。

3 效果

A 炉2019 年上半年出现了两次炉缸炭砖短时快速上升的现象,严格执行炉缸特护规定,及时采取了相应的应对措施,整体炉缸温度可控,炉况整体稳定顺行。由表2 数据可知,A 炉利用系数基本维持在2.0 左右水平,根据炭砖温度及凝铁层厚度及对参数及产能进行小幅调整,在保障炉缸安全的前提下,兼顾高炉长寿及产量,生产工作稳步进行,护炉生产效果较好。

4 结论

(1)护炉生产效果,是一系列措施的综合反映,其中降冶强限产量,减少铁水环流对炉缸侧壁的侵蚀收效明显。

(2)生产实践表明,长期钛矿、含钛炮泥护炉会造成炉缸活性下降,炉前作业困难,所以一旦炉缸温度快速下行,应及时减少用量或阶段停用,做好炉缸炭砖温度与铁水含钛的平衡。

(3)当前冶炼条件下,A 炉应该保持铁水[Si]大于0.45%,保持炉缸热量充沛,保持适当的“凝铁层”厚度,从而延缓了炉缸炭砖的侵蚀。