转炉冶炼预脱磷与“全三脱”铁水少渣技术

吴东阳

(唐山中厚板公司,河北 唐山 063000)

随着钢材市场形势的日益严峻,对钢材质量提出了更高的要求,同时各冶金企业为了大幅降低冶炼成本,在转炉炼钢工艺过程中采取三托脱生产工艺模式,即在转炉炼钢过程中完成脱硅,脱硫和脱磷。细化了单体设备功能,也为后期洁净钢铁生产奠定了基础。

1 炼钢工艺简介

该炼钢系统主要配备4 套KR 脱硫设备,2 套300t 脱磷转炉,3 套300t 脱碳转炉,2 套300t CAS 精炼炉,1 套带两站的LF 精炼炉和2 套两站的转炉。 RH 精炼炉,2 个2 个双线高速连铸机,每个150 mm,2 个双线高速连铸机,用于板坯1,650 mm。这样的生产工艺模式产品包括了热轧冷轧生产的汽车板和家电板,同时也为高强度管线钢提供钢水原料。在生产工艺过程中,利用钢水包多功能化的特点,取消了中间鱼雷罐倒罐站,可有效避免铁水温度降低,同时也避免了粉尘飘洒起到了良好的环保作用,在这一过程中,脱硫过程已在高温热力学条件下进行。在转炉冶炼初期,要充分利用大反应空间和剧烈搅拌进行铁水的脱硅和脱磷反应。因为钢水的成分和温度趋于均匀,对铁水进行三脱吹炼过程,做好演练过程中的终点控制。

在生产实践中,托林转炉半出钢后,可直接将钢水包移至加料跨,用天车将半钢包吊起后直接兑入脱碳转炉,避免了转运过程中的降温,同时也加快了生产的节奏。脱磷转炉充分利用低温,低碱度的特点,采用高强度氧气流进行搅拌,转炉熔池温度控制在1300℃~1350℃,炉渣碱度为2.0,其中FeO 含量为12%,前期的生产过程中,铁水脱离率可高达70%。同时有效避免了铁水鱼雷罐进行脱硅或脱磷过程中出现的喷溅问题。采用全三脱转炉生产工艺模式,石灰石消耗量可吨钢降低15kg 左右,同时,显着降低了最终温度下钢水渣的量,减少了钢渣与钢水的混合,避免了钢水和钢水之间的不均匀,大大提高了钢水的质量。 在脱碳转炉中,炉渣的碱度达到4.0 或更高,可通过循环回收后投入脱磷炉作为预处理剂,大幅的降低了冶炼过程中的石灰消耗,实现了物料的循环利用。

2 转炉内铁水预脱磷技术优化

脱磷转化器不提供铁水的脱硅功能,它旨在通过脱磷进行预处理,并且还执行诸如熔化废料的任务。由于钢水的最终温度要求,脱磷转炉必须在冶炼过程中保持半钢中的高碳含量,而磷含量越低越好。在脱磷转炉中对铁水进行脱硅和脱磷后,钢水的成分和温度变得更加稳定。传统冶炼工艺认为,转炉脱磷冶炼要求在低温,大渣量,高碱度环境下进行,但经过生产实践摸索,炉渣中的FeO 质量分数对整个脱磷工艺影响效果不大,因此在保证炉渣中氧化铁含量的前提下,开发测了新型脱磷,保碳技术。

转炉炼钢过程中头加的废钢要求厚度小于6mm,重量小于700kg,同时石灰和矿石在前期投入时控制钢水温度在1350℃左右,以便提升初期化渣能力,采用先高后低的氧枪枪位进行吹炼,促进钢渣的反应,利于废钢融化和脱磷。脱磷转炉采用大流量硬吹工艺,更好地促进熔池内搅动。

2.1 转炉底吹类型和流量控制

在脱磷转炉中设置16 支底吹氧枪枪位,在冶炼过程中增大氧气吹炼压力,增加熔池内的钢液流动性。通过气流将转炉内部分割成若干个小区域,在生产实践中也可以发现过多的底吹孔更容易出现堵塞现象。通过脱磷转炉1 ∶12 的水模型测定,在同一情况下,当仅使用8 支底部吹气枪时,底部吹气的强度为0.14m3/h,与外圈8 支底部吹气枪的情况相比,内圈8 的混合时间减少了22 秒。 脱磷转炉具有很好的效果,因为底部吹气发生在运动的早期。 在中间阶段,底部吹气逐渐被炉渣覆盖,这会降低效果并导致分离效率低下。

2.2 转炉顶吹枪位优化

为了更好地促进低温条件下脱磷炉向炉渣的转化,通常将转炉顶部的氧气喷枪位置调整为1.8 ~2.0m,这种布置可以有效地促进有毒炉渣中大量氧化铁的生成并迅速减少生成矿渣。在终点位置时,氧枪枪位控制在1.5~1.7 米,这主要是为了增进钢水的搅拌强度,强化炉渣和钢水的脱磷反应。

2.3 半钢指标优化

在生产实践过程中,铁水波动较大,如表1 所示。脱磷转炉半钢磷质量分数小于0.035。合格率控制在80%,脱离率可达70%。铁水经过脱磷转炉锤炼之后,完成脱硅,脱磷。从而半钢成分中的温度和各元素质量更为稳定。如图1 所示。刚刚平均温度比铁水温度降低46℃。磷质量分数降低降低0.075%,标准差降低0.003%。

表1 脱磷转炉铁水条件

3 脱碳炉少渣冶炼技术

图1 铁水温度与磷质量分数在脱磷转炉冶炼前后对比

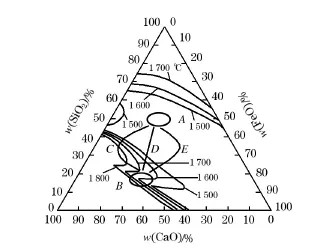

铁水经过脱磷转炉吹炼后,兑入到脱碳转炉中,按照钢水的终点温度和成分要求,开始下一步冶炼达到转入终点命中。针对脱碳转炉热量不足和渣量少等问题,主要采取以下改进工艺措施。脱碳转炉冶炼采用低硅铁属冶炼技术,一般为了实现快速荣章,采用留渣操作方式。整个冶炼过程中,采用高腔位控制模式,避免炉渣反干及脱磷效果差。在出钢过程中利用滑板挡渣技术,减少转炉下渣量,以便提升最终的钢水质量。利用白云石和石灰石代替原有煅烧石灰,防止出现在冶炼过程中的喷溅。SiO2-CaO-FeO 三元相图如图2 和图3 所示,其中图7 中小圆圈表示的是实际半钢冶炼终点终渣成分在三元相图中的分布。

图2 SiO2-CaO-FeO 渣系液相区的分布

图3 转炉渣成渣路线

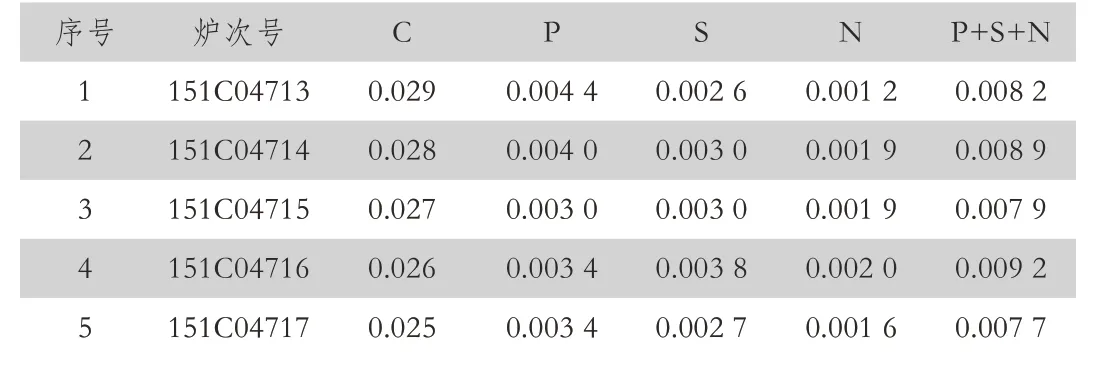

4 钢水洁净度情况

炉炼钢生产实践过程中采用三脱冶炼技术后,生产节奏明显加快,钢水质量也明显优于常规冶炼技术。一冷轧生产用RH工艺为例,平均磷质量分数为0.0076%,硫质量分数为0.0046%,但质量分数为0.0023%,三者质量分数之和为0.0145%。同样,在某一钢种进行超低磷与超低硫RH 工艺生产,最终板坯(P +S+N)元素质量分数之和全部小于0.009 5%,具体见表2。

表2 超低磷和超低硫钢种成分(质量分数)控制

5 结论

在炼钢生产实践中,采用铁水熔炼工艺的使用证实了新一代钢铁生产工艺的进展和可行性,并充分确保了高效,清洁的钢铁生产,其中各项钢水质量含硫磷氮质量分数控制在合格范围之内,叫以前钢水质量有大幅提升。同时通过改变废钢尺寸和底吹氧枪数量,半钢温度和磷的质量分数已显着提高,这为后续的转炉脱碳工艺提供了良好的条件。脱碳转炉在对铁水进行冶炼过程中主要以脱碳升温为主。在铁水无硅情况下,吨钢投入石灰15kg即可控制钢水中炉渣碱度达4.0,实现了炉渣的循环再利用,同时,它还降低了转换器的终点氧气和吹扫速率,并延长了其使用寿命。 通过对钢包浇铸和炼钢中的各种炉渣进行精确分类和处理,可以实现炼钢中含铁材料的自恢复。