针对翻车机同步轴损坏的失效故障诊断与防碰撞技术

程劲松

(河北港口集团秦皇岛港股份有限公司第九港务分公司,河北,秦皇岛 066000)

翻车机一般为出入口两端双驱动控制,由一端的主电机担当主驱动电机。另一端根据入口电输出力矩,再跟随输出驱动力矩。这种力矩输出方式的好处是能保证两个电机输出力矩同步,防止非同步造成同步轴的相对扭转,造成设备损坏。但这种驱动方式存在一个较大的隐患,当入口驱动输出力矩的路径上(同步轴、减速机连接脱开)出现脱开故障时,入口主电机输出力矩就会突然失效,出口电机也会根据入口的主动电机输出力矩进行自身调整,从而导致两台翻车机驱动电机全部失去驱动作用,而这时若翻车机恰巧翻转在一个较大角度,就会因重力作用加速返回,此时制动器尚未接收到闭合指令导致,翻车机不能有效制动,最终使翻车机发生严重碰撞事故。

为了解决、预防翻车机因主动电机输出力矩失效而造成的翻车机翻转失速碰撞事故,从同步轴与联轴器的结构,驱动单元安装精确度调整技术及电气控制等多方面实施改造创新,预防及根治翻车机驱动单元因意外失速造成的翻车机翻转碰撞事故。

基于此通过研究双驱动单元的组成及力矩输出形式,结合现场观测检查设备运转情况,组织制定并实施了一套关于预防、根治此种情况发生的技术革新措施。并通过实际试运转观察,设备的各项指标数据正常,运转平稳,从而保证了设备安全稳定运行,提高了生产效率。

1 避免齿式联轴器的断裂改造

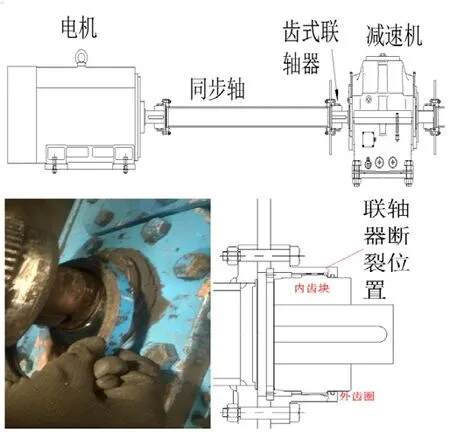

翻车机失速故障后加速返回,其中主要问题应集中在分析其直接原因是电机与减速机之间的同步轴的齿式联轴器外齿圈断裂,致使同步轴轴向发生位移,使整个传动齿脱开,这就使得电机的输出力矩不能传导到减速机。其断裂位置如图1。

图1 翻车机断裂故障图

经过对断裂面及磨损痕迹的研究检查判断认为,同步轴存在一定摆动,而内齿块与外齿圈突出部分部分间隙过小,在内齿块摆动时过度挤压齿圈凸台。

针对这一情况我们从实际应用出发,决定在原有联轴器结构上进行改动,以避免上述挤压情况的发生。我们将外齿圈止挡突出部位加工切削掉2mm,使原有轴孔增大,在保留原有止挡密封作用的同时增大内齿块在齿圈内的有效活动范围,使一般情况下的摆动不会发生挤压,从而杜绝了发生断裂情况的根源。

首先由于密封处采用的是O型圈密封,虽然框架处切削使缝隙变大,但O型圈的密封性能不受影响, 整个零件的密封性能也不会受到影响。其次由于对外齿圈止挡的加工切削只切削掉一部分,因此仍然有突出部分可起到止挡作用,能够抑制同步轴的轴向攒动。所以此种改造对零部件的原有功能不会造成损坏,同时又实现了设备的改造目的。在未实施改造前此处联轴器先后在1个月内发生了3次断裂情况,在更换成改造后的联轴器后使用至今的半年内再没有发生过断裂故障。

2 防止同步轴过量位移改造

造成翻车机失速并加速返回的另一个主要原因是,同步轴的轴向定位方式太过单一,一旦联轴器断裂整个的轴向上就没有了其他定位来抑制其过度移动,同时齿式联轴器本身的齿形啮合面又小,这就导致较小的轴向位移就能使联轴器的传动啮合齿脱开,从而失去传动功能。

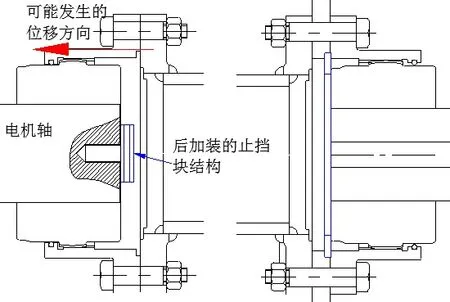

在改造联轴器结构的同时我们又考虑到增加限制轴过度位移的功能部件也可以减少同步轴失效的可能,增加保险程度。通过对电机与减速机之间同步轴整体结构的剖析,我们发现在同步轴电机端存在增加限制零件的可能。

因为在同步轴减速机端联轴器存在限制轴向位移的止挡板以及上文中所述的止挡凸台所以能较好的定位同步轴,但在电机端的同步轴却缺少了止挡板这个结构。

由此我们研究在电机端同步轴处加装可调整厚度的限位移挡块,并借助电机轴顶丝螺纹孔固定牢固(如图2)。

图2 电机端同步轴处加装限位移挡块示意图

这样即使减速机端联轴器再次发生故障,同步轴也会因电机端的止挡块限制不能发生过大位移,造成啮合齿脱开。

通过上述两种改造就有效防止了因同步轴失效而产生的翻车机碰撞事故的发生。保证设备完好,生产顺利进行。

3 实施更加精准的测量安装方式

就发生同步轴断裂故障我们也做了相当的分析,通过现场观测检查,以及理论推演发现,在翻车机驱动总成安装过程中存在一定误差,这是造成同步轴断裂的重要原因。这种误差集中表现在电机减速机对位、对中不够精准上。原有的施工测量安装方式是利用水平仪与经纬仪进行测量对中,但此种方法的测量精确度受到仪器本身精度限制误差在2mm~5mm以内,相对于比较老旧的翻车机较大的误差更容易产生更剧烈的摆动、晃动量,因此2mm~5mm误差显然不能够满足现在的使用要求了,所以需要一种更加精确可行的测量安装方式。

经过我们的实际观察及研究,决定使用数字激光对中仪进行测量安装。这种对中仪的最大精确度可达到0.005mm,完全能够满足现有设备的精确度要求,而且这种对中仪使用简便,对于维修调整有一定的提示作用,方便调试。但相对的此种仪器也有一定的局限型,他需要在三个不同的角度上分别取值才能获得对中数据,因此我们对翻车机变频驱动电机进行了转速调整,利用变频电机速度可调的特性使电机已极慢的速度转动,以此来实现对中仪不同角度的测量,达到对中仪测量调整的目的。

首先,维修人员将电机与减速机之间的同步轴罩子等杂物摘除清理干净,分别将对中仪的两个激光发射器安装在电机的输出轴以及减速机的输入轴的裸露部分上。

对中仪的激光发射装置有效测量距离10m,电机减速机间距约1.8m,在使用过程完全符合距离要求。

然后,通过降低翻车机驱动变频电机转速至手动可控范围(通常至1N/S),这样就可避免在变换对中仪角度获取数据时,转速过快导致对中仪撞击损坏的情况发生。点动操作翻车机轻微翻转,分别在3点、12点、9点钟三个位置获取数据,最终得到测量结果及调整提示。

根据设备提示可对电机端进行适当调整,且调整时精确度可依照设备显示,其精度可控制在百分之一毫米,相比传统的水平仪、经纬仪的毫米级有很大提高,也省去了架设水平、经纬仪的步骤,无论准备工作还是调整工作都有很大简化,使整个检测调整工作更易进行。

4 修改控制程序改进翻车机制动机制

在能够造成翻车机失速碰撞的原因当中,翻车机制动器关闭原理的缺陷是一个重要因素。原有的翻车机制动器关闭机制是靠驱动电机的编码器检测到电机转速异常才会发出信号,从而连锁制动器关闭制动。但这种方式反映时间迟缓,从发生同步轴断裂翻车机失速,到电机编码器检测到电机异常给出制动信号,再到制动器彻底闭合有效制动,这期间约需要5s~8s中的时间,如此长的时间完全不能够满足在翻车机发生碰撞事故之前有效制动翻车机条件,因此需要改进制动器确定闭合制动机制,从根本上解决制动器不能及时制动翻车机的弊端。

经过研究我们将原有的制动条件及检测方式做了一定修改,减短了制动条件的获取途径和制动条件的评定方式。

首先我们发现翻车机同步轴断裂翻车机失速带来的直接表现就是出入口电机的转速出现巨大差值,因此若在此种差值较小时就发现并给出制动信号,就可在事故发生的初始阶段通过制动器的闭合制止事故的发生。所以我们将出入口两个电机的转速做了对臂筛选,若每秒两个电机的转速相差30(约1/3转)则计数器计数一次,并反馈给制动器控制单元,制动器得到信号闭合制动翻车机。

上述技术分别从设备结构、安装调试方法、电气控制程序等4个方面对防止翻车机失速发生碰撞进行了技术革新探索。为翻车机平稳、安全运行提供了有效保障。