中深孔一次成槽法在松软破碎矿岩中的应用

艾树贤

(江西天億矿业有限公司,江西 贵溪 335424)

1 引言

随着东同矿业V号矿体在-280m中段东区和-325m中段西区进入残采阶段,剩下的大部分残采矿石都在松软破碎矿体中,周边采空区使顶板应力更强,造成围岩稳定性差,且矿体倾角小、厚度薄,矿石贫化难以控制,采用以往方式开采容易冒顶,危害出矿和爆破等作业人员的安全,且爆破后,大块多,采矿效率低。针对这种矿体,寻求一种高效、安全的回采方法在地下松软破碎岩层矿石回采方面的研究十分重要,其中拉槽方法又是研究的重要方面。借鉴东同矿业在“一次成井”技术在松软破碎矿体中的成功应用及广泛推广[1],在此基础上采用斜孔代替切割槽内凿岩拉槽形成无切割天井拉槽法[2]。实践证明:无切割井拉槽法在矿石不稳固或不便于施工切割天井及切割平巷的地方使用最合适[3],不仅施工安全可靠,而且大大减少了掘进工程量,加快了采掘衔接速度,降低了采矿生产成本。

2 地质概况

东同矿业公司井下5号矿体赋存于粘土岩和花岗斑岩的结合部位,受F1和F2被东向断裂破碎带控制,矿石以原生黄铜黄铁矿为主,胶状黄铁矿和黄铁矿次之,黄铜黄铁矿石中的裂隙较发育,岩体不够完整,稳定性较差,矿石f为7~10,矿石比重为3.56t/m3。矿体顶、底板围岩主要为破碎硅化砂岩夹砂质页岩。岩石均较破碎,构造节理,裂隙发育,围岩f为5~6。5号矿体埋藏标高从0m到-450m以下,矿体沿倾斜延伸长度最大可达580m,倾角一般为40°~45°,矿体厚度一般10~30m,最厚可达62.58m,平均14.69m。

3 采矿方法的提出

东同矿业公司井下5号矿体的贫矿开采都是使用“有底柱分段空场嗣后尾砂胶结充填采矿法”。

V号矿体已有的开拓、采准工程全部布置在矿体上盘。切割进路垂直矿体布置,切割平巷沿走向布置,为了提高矿石回收率,切割进路端部和切割平巷必须延伸至矿体下盘。在矿体下盘施工切割天井和切割槽,爆破后形成槽体空腔,为后续爆破提供补偿空间和爆破自由面,最后形成自上而下的空场台阶。而在实际生产中,局部破碎矿体下盘切割天井难以施工,切割平巷很难靠近矿体下盘,切割进路和切割平巷要进入矿体下盘,所需的支护工程量和成本难以控制,且效果不明显,切割进路和切割平巷不能延伸至矿体下盘,就无法进行凿岩爆破,这样就会造成大量三角矿石资源的浪费。

矿体下盘切割天井难以施工,切割平巷难以靠近矿体下盘,主要原因是矿体下盘是V号矿体底板直接围岩主要为破碎硅化砂岩夹粉砂岩或风化、泥化花岗斑岩及页岩,矿体顶板直接围岩主要为铁质硅化岩,局部为破碎花岗斑岩、砂岩等。矿体底板围岩裂隙较发育,岩石性质较为破碎,尤其是粉砂岩和风化泥化蚀变花岗斑岩及页岩极破碎松软,稳定性较差。若按普通法人工向上掘切割天井,矿岩节理、裂隙片落,容易造成安全事故的发生,给生产带来巨大的安全隐患。为解决此项难题,东同矿业组织攻关,寻求一种适合本矿地质条件的采矿方法。针对矿体下盘难以形成切割天井,矿体不太稳固的特性。为了保证切割槽的质量,对井下现场进行了多次试验和分析,结合现有的巷道断面规格及采掘设备条件,参考相关资料,总结以往工作经验,在借鉴“一次成井”技术的成功应用和推广的基础上,设计采用了适合本矿地质条件的无切割天井中深孔拉槽法进行拉切割槽。

4 无切割井拉槽法构成要素

切槽的设计是在没有施工切割短平巷及切割天井(提供爆破自由面及补偿空间)的前提条件下,直接在单元端部的爆破进路中布置5~7排平行及扇形炮孔,使用YG90钻机凿岩。

设计切槽尺寸:宽度12.5m,长度2.5~3.4m,高度8~10m。

5 凿岩设备及参数

根据矿山现有的凿岩设备以及新选择的爆破参数,即采用YG90导轨式凿岩机,钻凿垂直上向平行孔及上向扇形炮孔。钻孔直径60mm,最大孔深12m,最小孔深2.7m。

6 爆破参数

(1)炮孔布置方式。

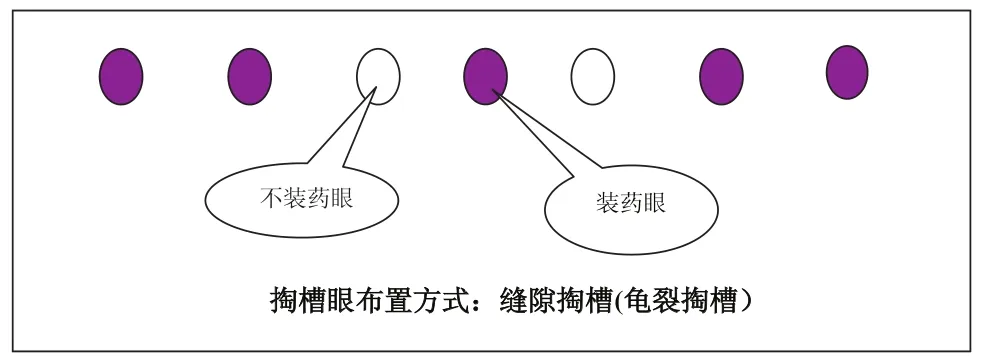

布置5~7排平行及扇形炮孔,排距在0.5~0.8m,岩性软弱布置5排,岩性中等布置6排,岩性硬布置7排,在每排中间施工3~5个平行垂直孔,在中间前后沿切割进路向布置2~4个垂直孔,孔间距为0.3~0.5m,然后在垂直孔两边施工正常的扇形孔,中间1排为掏槽孔,采用龟裂掏槽(缝隙掏槽)进行掏槽,在中间掏槽孔旁边平行或垂直布置2~3个与掏槽孔直径和长度相同的不安装炸药的空孔,利用空孔作为自由面和补偿空间,紧靠空孔的装药孔爆破后,形成一个较大的空腔,作为新的自由面。然后将周边的平行炮孔及扇形中深孔按照一定的顺序向空腔方向依次爆破崩落,直到最后形成设计要求的切割槽。见图1。

图1 掏槽孔装药布置方式

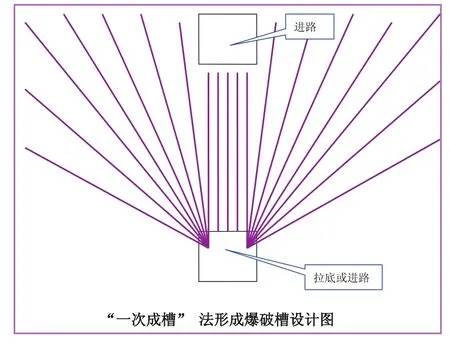

由于切割孔较深,而孔距又小,在施工平行垂直孔时现场作业环境、机械设备和操作人员等因素影响,凿岩时必须严格垂直上施工,提高凿岩精度防止中深孔角度凿偏而导致孔与孔之间相互穿透,影响爆破效果,因此凿岩精度的高低,是一次成槽爆破成败的关键。如图2所示。

图2 一次成槽炮孔截面图

(2)炮孔爆破参数的确定。

切槽最小抵抗线0.50~0.70m;最大孔底距为1.2~ 1.6m(扇形炮孔),最小孔底距0.3~0.5m(垂直平行炮孔);爆破补偿空间系数为30%以上。

(3)装药结构和装药量。

使用2#岩石乳化炸药,每个药包直径45mm、长度45mm、重量800g,孔内采用连续装药,装药系数为65%~85%(其中掏槽眼85%,辅助眼75%,周边眼65%)。

爆破切割槽的所有装药孔最好采用炮泥、木栔填塞,如果用炮泥填塞困难,可选用废纸箱或炸药包装袋代替,将废纸箱用水浸泡后塞入炮孔捣实,填塞长度不得大于炮孔抵抗线的长度。

(4)孔内起爆方式。

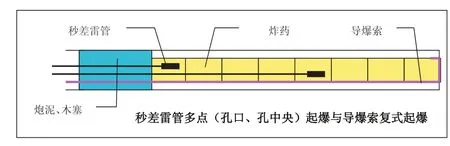

孔内采用多点起爆,即每个炮孔安装2发秒差雷管(孔口及孔中央),如图3所示。

图3 单孔装药及雷管方式

(5)起爆网路及起爆间隔时间的确定。

采用龟裂掏槽方式(又称缝隙掏槽)[5],用导爆管和导爆索联合起爆复式网络,通过放炮母线利用MFd-200型发爆器实行一次性起爆管,接着起爆管引爆主导爆索,之后主导爆索引爆所有孔内非电秒差雷管,最后引爆孔内导爆索及炸药,实现挤压爆破,按照掏槽眼、辅助眼、周边眼的爆破顺序每个炮孔依次起爆,实现“一次成槽”。

7 爆破效果及评价

“一次成槽”拉槽效果可靠,切槽空间体积达到了设计要求;风险较小,对采场顶板、拉底眉线口及相邻巷道的支护没有发生明显破坏作用,同时规避了靠近拉槽排炮孔变形的风险[6]。

“一次成槽”优点:

(1)减少天井、切割短平巷的切割施工工序,大大减少了切割工程量,降低采掘比,节约了采矿成本,加快了单元采场衔接速度,提高了出矿生产能力。

(2)避免了采用普通法施工天井的不安全因素,确保了作业人员的安全。

(3)缩短了单元采矿周期,不仅减少了炮孔变形量,提高了爆破效果,减少了矿石大块率,而且减少了采空区顶板脱落的机会,为控制顶板脱落提供了有利条件。

(4)避免了所有多分段切槽同时爆破,大大减少了一次性爆破炸药量,减少爆破冲击波及爆破震动波对采场顶板围岩及相邻切割巷道的破坏。从而减少采空区顶板脱落及巷道返修支护量等。

(5)避免了拉底切槽处矿石长时间堆积氧化产生毒气,减少了相邻采掘生产的影响。

(6)避免了拉底上天井处斜孔安装雷管、炸药施工不安全因素(天井里面的松石经常脱落)。

(7)一次成槽爆破效果比拉底上天井处斜孔的爆破效果要好,从而减少了矿石的损失。