辽宁某金矿破磨系统在狭窄空间的工艺设计改造

陈 薇

(北京矿冶科技有限公司,北京 100160)

1 引言

辽宁某金矿位于辽宁省凤城市,北与本溪市,西与辽阳市相邻。该矿原设计生产规模为2000t/d,年处理矿石66万t,由于半自磨机检修停产过度频繁,导致长期运转率低。本次改造内容是针对破磨工艺进行的,改造前工艺流程为:粗碎+半自磨+球磨。

2 矿石性质

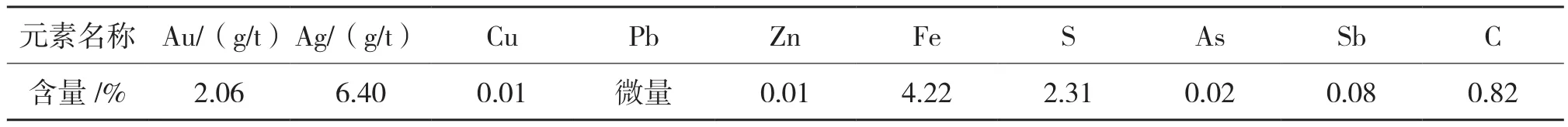

该矿矿物组成比较简单,地表氧化矿石主要矿物成分是褐铁矿、银金矿、石英、正长石组合[1]。原生矿石中金属矿物主要为黄铁矿,约占6%,其次为黄铜矿,闪锌矿、自然银、赤铁矿、自然铋、方铅矿、磁铁矿、斑铜矿、辉铜矿等。非金属矿物以石英、正长石、碳酸盐岩三种矿物为主[2]。原矿主要化学成分见表1。

矿石中的主要回收元素除金以外,伴生有价金属元素银、铜、铅、锌的含量很少,暂不考虑回收利用,有害元素主要为砷和碳。

表1 原矿化学成分

3 破磨工艺

3.1 原破磨工艺

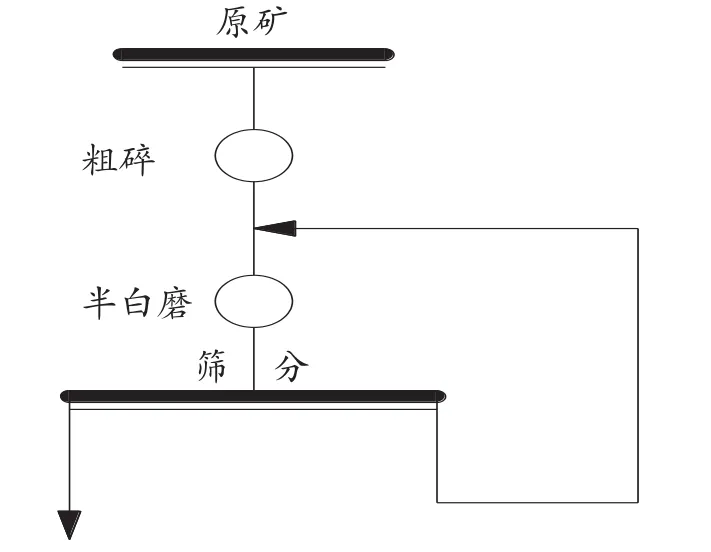

选厂现有的破磨工艺流程是粗碎+半自磨+球磨流程,粗碎采用1台PEF0710颚式破碎机,半自磨机采用1台Φ5500×2400湿式半自磨机,半自磨机的排矿经尾部振动筛筛分,筛上顽石破碎后经皮带返回半自磨机,筛下矿浆经渣浆泵打入旋流器,底流进入1台Φ3600×6000溢流型球磨机。破磨工艺流程见图1。

图1 原破磨工艺流程图

该工艺流程在生产中存在以下缺点:

(1)生产中的半自磨机传动系统装配精度低,致使小齿轮更换次数频繁,每次维修小齿轮的时间大概需要7天,半自磨机设备的年运转率低,停产检修频繁。

(2)粗碎产品粒度大,导致半自磨机给矿粒度大、能耗高、钢球消耗量大、衬板更换周期短;半自磨机排矿产品中碎钢球多,致使顽石破碎系统不能正常使用,半自磨机产品经过筛分后,筛上产品直接返回半自磨,影响其产品粒度,并制约后续球磨机生产能力[3]。

3.2 改造后破磨流程

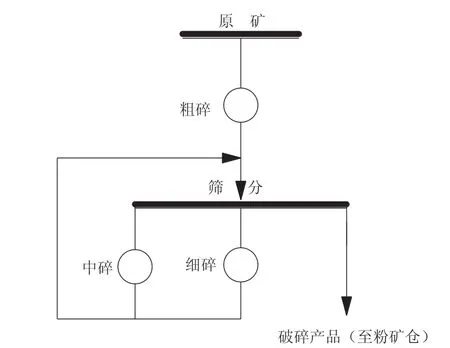

改造后破磨工艺流程为三段两闭路破碎+一段磨矿闭路流程,替代原有的粗碎+半自磨+球磨工艺流程,半自磨机停用,利用原有球磨机。改造后工艺流程见图2。

图2 改造后破磨工艺流程

破磨流程改造后,粗碎利用原有1台PEF0710颚式破碎机,破碎产品通过原1#皮带输送机和新增NO.1皮带输送机给入1台2YAH2460圆振动筛中,一层筛网的筛孔设置为100mm,筛上粒度大于100mm的矿石给入中碎的细腔型颚式破碎机PEX0313。二层筛面的筛孔设置为14mm,粒度大于14mm的矿石给入1台HP300短头圆锥破碎机。中碎产品和细碎产品经过NO.2皮带输送机、1#转运站、3#转运站、新增NO.3皮带输送机转运到原有1#皮带机上,返回圆振动筛。0~12mm的筛下合格产品由NO.4皮带输送机、2#转运站、新增NO.5皮带输送机进入原有粉矿仓。

磨矿采用一段闭路磨矿工艺,球磨最终产品粒度-200目65%,磨矿后产品进行浮选工艺。

3.3 配置特点

传统的破碎筛分工艺布置缺点是破碎级数较多,导致系统复杂化,处理能力降低,维护修理费用增高,劳动生产率降低,扬尘点增多,投资也高,占地面积大[4-5],因此,当场地有限时,则无法布置中细碎和筛分工艺装置。

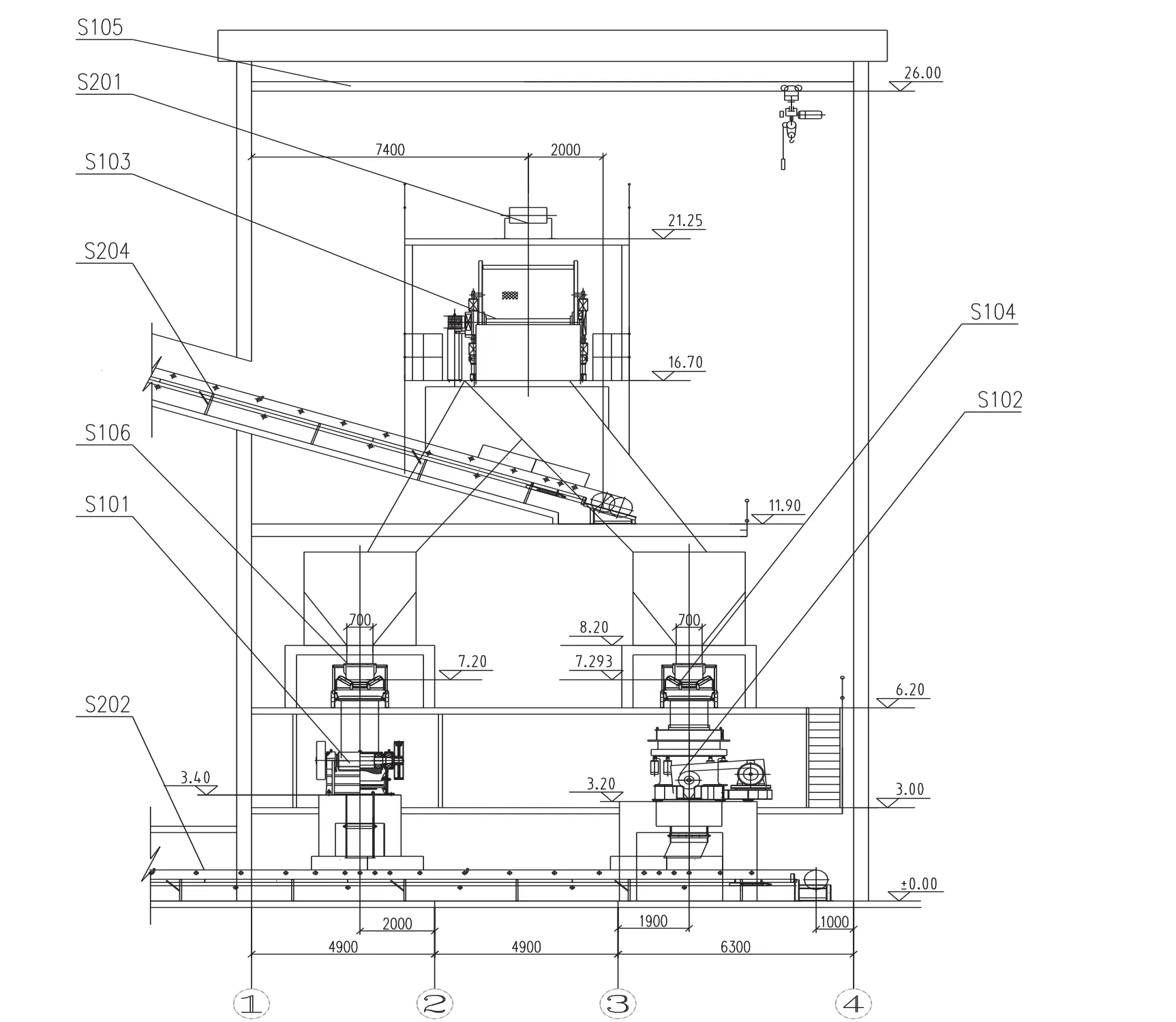

本次改造将原有破磨工艺流程:粗碎+半自磨+球磨,改造为:三段两闭路+球磨一种新的破磨流程。由于选厂改造场地有限,新增中碎和细碎工艺配置较困难。因此,设计的主要配置特点是,充分利用现有的空间,将2YAH2460圆振筛放置在中细碎厂房中的标高16.7m平台上,标高11.9m平台布置了运输筛下产物的No.4号皮带输送机。标高6.2m平台布置中碎和细碎破碎机给矿皮带,标高3.0m平台布置了中碎破碎机和细碎破碎机,标高0.0m平台布置了No.2号皮带输送机,将中细碎破碎机的破碎产物输送至转运站,再经No.1号皮带输送机输送至2YAH2460圆振动筛。工艺配置图见图3。

有限空间破碎筛分多层立体布置具有以下优点:利用高差实现对矿石的输送及破碎筛分工艺,可以有效地减少厂房的用地面积,降低建设投资,非常适用于工业场地有限且规模较大的选厂[6]。该有限空间破碎筛分多层立体布置结构简单,效果明显,成本低廉,实用性强[7]。

图3 工艺配置图

4 结论

该矿矿石类型简单,主要矿物经过三段两闭路破碎、一段闭路磨矿,项目改造后,工艺由粗碎+半自磨+球磨变为三段两闭路破碎+一段球磨闭路工艺,旋流器溢流直接进入浮选作业。

设计生产规模为处理矿石量2000t/d,年产金精矿3.366万t,金精矿品位20g/t,金回收率84%。该选矿厂已于2016年9月正式投产,目前运行正常。

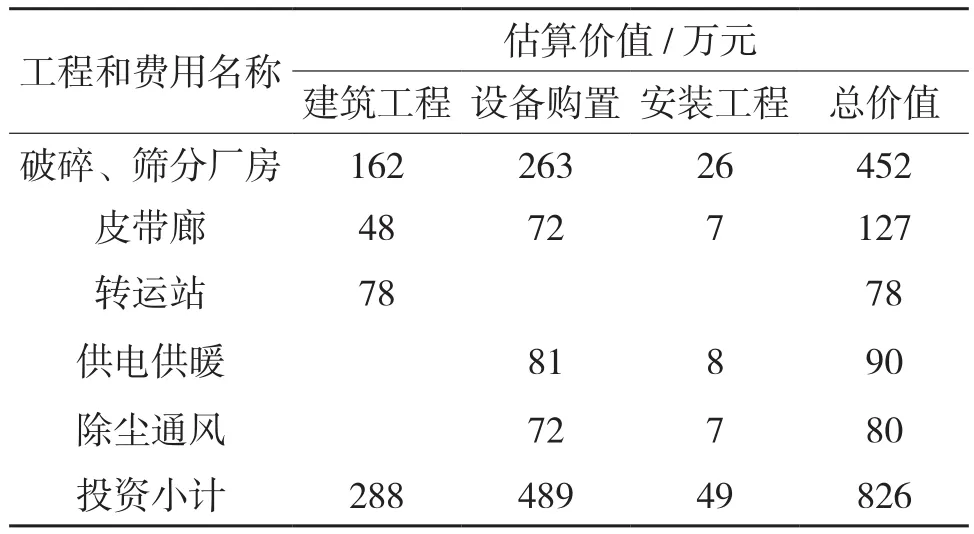

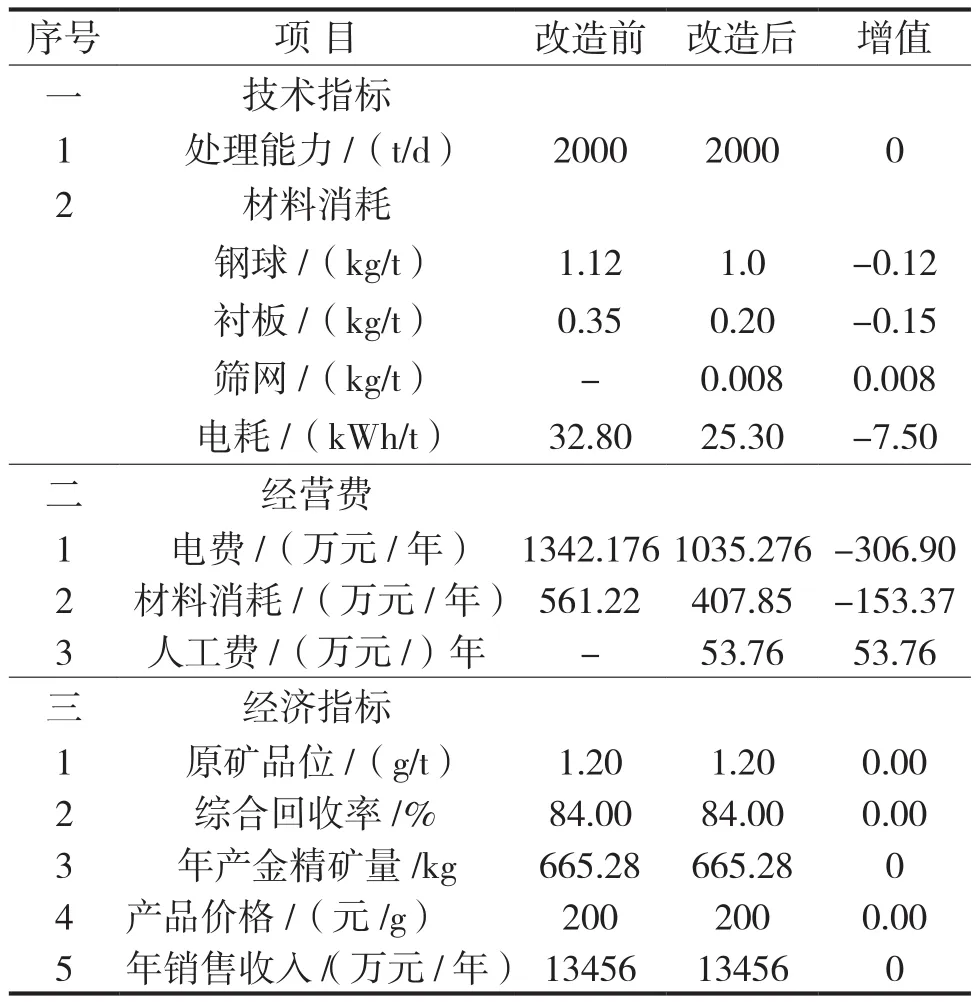

通过破磨工艺改造的投资表2可以看出,该工艺改造需要投资大约826万元;而改造前后的技术经济指标对比表3中看出,改造后,新工艺的成本更低,每年可以节约400万元左右,经济效益更高,两年后就可回收全部投资。

表2 破磨工艺改造投资表

该有限空间破磨工艺改造效果明显,成本低廉,实用性强。

表3 改造前后技术经济指标对比表