运载火箭加注系统可靠性评定方法研究

梁晓朋,王朝晖

运载火箭加注系统可靠性评定方法研究

梁晓朋,王朝晖

(航天工程大学,北京,101416)

运载火箭加注系统是航天发射场关键系统之一,由于加注系统具有设备多,信息采集点多、面广,技术、控制逻辑复杂等特点,从各大发射场执行加注任务的情况看,设备故障概率较高,系统可靠性需进一步提高。对加注系统可靠性评定方法进行研究,重点评估加注系统设备可靠性和任务可靠性,分析加注设备级、系统级薄弱环节,提出加注系统的可靠性分析和评定方法的解决方案。

运载火箭;加注系统;可靠性

0 引 言

运载火箭加注系统是航天发射场关键系统之一,由于加注系统具有设备多,信息采集点多、面广,技术、控制逻辑复杂等特点,从各大发射场执行加注任务的情况看,虽然没有出现过影响加注进程的问题,但设备故障概率较高,系统可靠性需进一步提高。本文对加注系统可靠性评定方法进行研究,重点评估加注系统设备固有可靠性和任务可靠性,分析系统薄弱环节,提出加注系统的可靠性分析和评定方法的解决方案,为加注系统可靠性管理提供依据[1]。

1 研究思路和关键技术

1.1 研究思路

设备研制过程中,由设计、工艺制造、材料以及零件选择等因素确定的可靠性称为设备固有可靠性,文中简称设备可靠性。设备可靠性评估是为了考察设备自身因素对设备正常工作程度的影响,目的是通过检修检测发现设备存在的隐患和薄弱环节,采取措施,消除隐患,提高设备任务可靠性。设备可靠性评估采用设备投入使用后自身故障数据和任务中设备自身故障数据进行评估[2]。

任务可靠性指设备在加注期间完成规定任务的能力,是由加注任务执行中设备自身、使用操作、技术、人为因素等决定的可靠性。重点是:a)经过检修检测采取措施后设备遗留下的故障隐患;b)由于使用操作不当、人为因素对完成任务的影响;c)加注过程中发现的故障,是加注系统任务可靠性评估的关键。任务可靠性评估所使用的数据主要采用任务中设备自身故障数据和任务中设备使用操作故障数据。

1.2 关键技术

a)加注系统可靠性模型。

加注系统可靠性模型主要建立在系统物理模型的基础上,建立物理模型时要综合考虑系统的实际情况,如冗余措施、降额使用、故障切换等;在建立可靠性分析模型时,运用可靠性网络分析技术,在考虑节点可靠度的情况下,分析评定设备的固有可靠性及任务可靠性。

b)加注设备可靠性分布函数。

设备可靠性分布函数一般采用成败型与指数分布型两种。

使用成败型分布类型的主要原因是对于服从任意分布的总体分布,在给定时间段内观察,可以看作是成败型数据类型,或成功或失败,不同的观察时间,其概率不同。在工程应用中,便于获得试验数据。

使用指数型寿命分布类型的主要原因是一般电子产品认为寿命分布服从指数分布,也可以用来描述大型复杂系统故障间隔时间的分布。另外,经过老练筛选,消除了早期故障,且进行定期产品的更换,其工作基本控制在偶然失效期。这样可靠性分析时建模计算分析方便,参数估计容易,故障率可加,能够给出满足工程分析精度的结果,工程中获得试验数据方便。

c)可靠性数据的收集与分析[3]。

1)可靠性数据的收集。

主要收集试验数据和使用现场的现场数据。

2)数据分类。

在所有试验数据样本中,将故障数据根据与设备的关联程度,分为设备自身故障和设备操作使用故障两类。设备自身故障是指由于设备自身原因引起的故障;设备操作使用故障是指任务阶段由于设备操作使用不当引起的故障。

根据故障发生的时间阶段,分为检修检测阶段发生的故障和任务中发生的故障两类。检修检测是指航天产品进场前对加注系统进行的检修、检测工作和航天产品加注前所进行的一些调试和技术准备工作(如流量计校验、塔上回流等);任务中是指加注过程中发生的故障(特指加注过程中的5 h)。

3)数据分析。

文中可靠性数据的分析主要是对加注系统设备的故障进行分析,设备故障既有由硬件缺陷和性能恶化引起的,也有由软件错误引起的,还有人为因素。分析故障可用:物理论模型和概率论模型处理。物理论模型从失效机理进行分析,概率论模型从数理统计的角度出发,找出故障的概率分布。

2 加注系统主要的可靠性设计

现以A工程加注系统为例,主要负责某型火箭的加注任务,加注系统分两个子系统:一系统和二系统。一系统负责芯一子级和助推01、04级;二系统负责芯二子级和助推02、03级。

a)采用交叉冗余贮备设计,具有多并联、多旁通的特性。

重要的工艺设备和自动控制设备广泛采用了冗余设计技术。如一系统和二系统的泵全部采用热备份,备用泵可随时投入使用。且一系统泵和二系统泵互为备份,必要时可通过开启泵前、泵后隔离阀进行交叉使用。

b)采用了迂回加注功能的设计。

库房内故障时,可由一子级迂回加注助推01、04级,01、04级迂回加注一子级;二子级迂回加注助推03、02级,03、02级迂回加注二子级,可确保某一子级故障时系统不停泵。

c)控制系统具有降级指挥控制功能。

软件设计了远控、计算机近控、控制台工序按钮控制等多种控制方式,相互备份,并可进行降级控制和指挥权的主备机切换,增加了系统对局部设备故障的适应能力。当出现控制故障时,系统可从计算机远程控制逐级降级为计算机近程控制、工序控制和控制台手动控制,可确保上一级控制失灵时仍可完成规定的加注任务。对控制台按钮进行唯一定义,软件具有对控制方式的自动识别和锁定功能,可保证任何时刻控制权的唯一性。

d)X/A工程加注状态隔离。

工艺外管线上分别采用双备份手动阀进行X工位和A工位状态隔离。泵控间分别设置X工位和A工位加注控制台,分别独立进行X工程和A工程的手动控制。控制间PLC柜增设X工程PLC及其接口模板。A工程加注软件与X工程加注软件通过插拨库房PLC机箱上的(S5-135U)CPU928模板上的EPROM进行切换。

e)信号采集点多、面广。

每种推进剂加注系统所采集的液位、温度、流量、压力、阀门等模拟量、开关量、脉冲量信号多达300路,每路信号具有实时直显和记录多种方式,为故障识别、信号辨识提供重要的技术安全保障。

f)加注量采用箭上和地面同时计量方式。

加注量的计量采用地面流量计和箭上液位传感器同时计量的方式,互为补充,确保计量准确安全。

g)选用可靠性高的设备和元器件。

加注涡街流量计、远控COROS工作站、PLC、网络及其中继器、交直流变换设备均采用德国产品,并采用冗余设计,确保总体可靠安全。

h)软件可靠性高。

在软件设计时对可能发生的典型故障模式进行了分析、归类,并针对控制系统的特点提出了具体的处理方法。控制软件按照B级软件设计、编码和测试,特别注重进行安全性测试,具备完善的故障监测、控制、报警机制,对系统局部设备故障(如罐低液位保护、泵高低压保护等)有较强的适应能力。

i)可维修性好。

系统可维修性好,一般情况下,只要不影响加注进程,对故障设备进行维修可确保设备投入正式加注任务时的高可靠性。

j)完成任务时间相对集中。

加注系统占用发射程序的工作时间约2.5天,其中技术准备时间近2天,加注时间5 h(含状态转换),时间相对集中,因而在做好相关技术准备后,可确保加注前设备处于正常的工作状态,有利于提高系统的任务可靠性。

3 加注系统的可靠性分析和评定

3.1 加注系统的可靠性分析框图

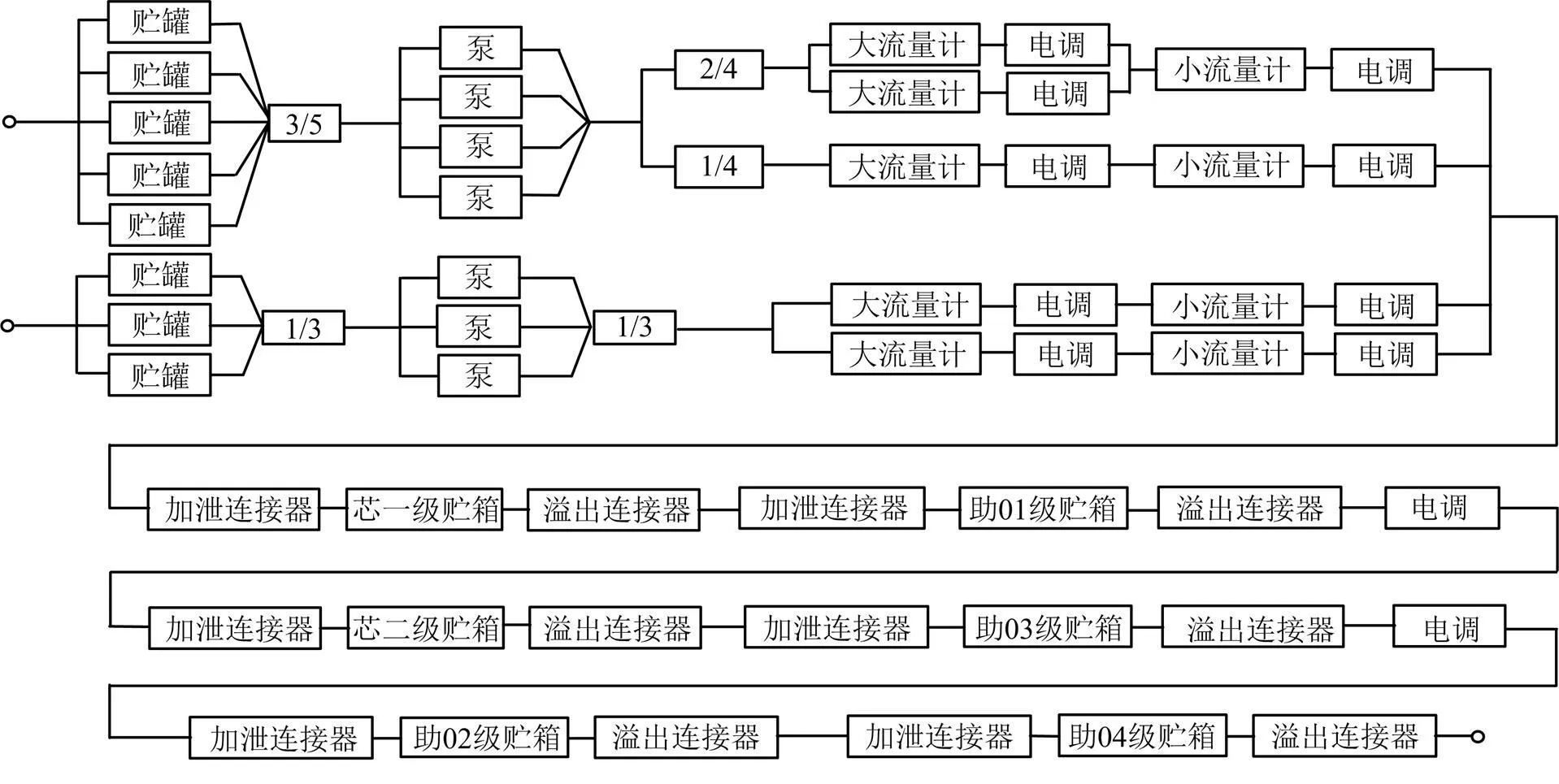

根据921工程加注系统流程示意图,可知921工程加注系统采用两贮箱同时加注时,其加注任务可靠性框图如图1所示。

图1 加注系统加注任务可靠性框图

3.2 故障数据分类

将与设备自身相关的故障分为两类:a)检测检修期间出现的故障;b)任务实施期间出现的故障。

任务实施期间出现的故障也分为两类:a)任务中设备使用操作故障;b)任务中设备自身故障。设备使用操作故障只统计任务期间出现的故障。对于不影响试验进程、不造成测试重复、不影响任务成败的故障不记入统计。

一般可靠性数据分布类型在工程中最常用的是成败型分布类型和指数型寿命分布类型。本次评估中,就采用了这两种分布类型。

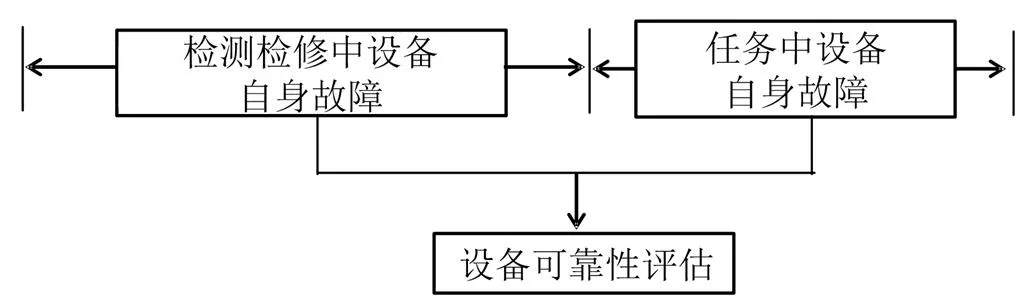

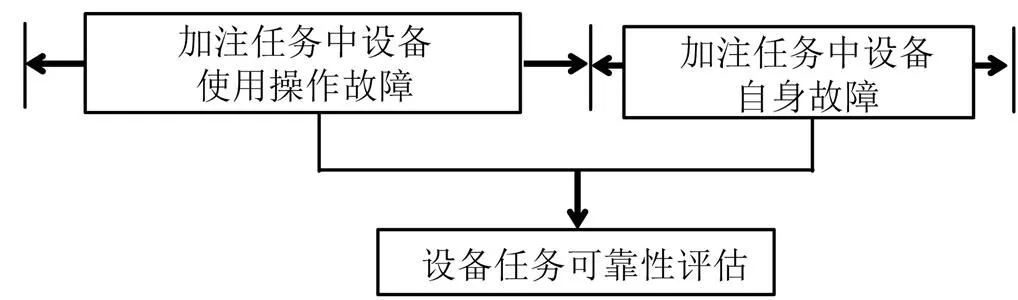

试验故障数据之间关系如图2和图3所示。表1为可靠性数据的搜集表。

图2 设备可靠性有关试验故障数据

图3 设备任务可靠性有关试验故障数据

表1 可靠性数据搜集(统计时间区间:年月日~年月日)

Tab.1 Collection of Reliability Data

设备名称分布类型总试验次数或总试验时间任务工作时间检测检修中设备自身故障数任务中设备故障数任务中设备使用操作故障数 —“0”代表成败型“1”代表指数型成败型填次数指数型填时间指数型填———

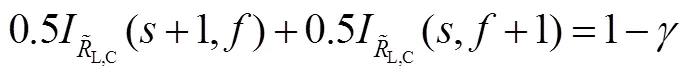

3.3 可靠性分析

图4 可靠性分析例图

3—3个单元的并联单元

如图4所示,单元正常条件下系统正常事件为

同理,单元故障条件下,系统正常事件为

因此,系统正常事件为

单元可靠度对系统可靠度的影响为

如果取单元可靠度为

则,

显然,对系统可靠度影响最大的单元为处于无冗余状态的单元,例如单元3、单元、单元;对系统可靠度影响较小的单元为处于有冗余状态的单元,例如单元1、单元2、单元。

系统可靠度的表达式为

系统可靠度平方的表达式为

因此,系统可靠度的一阶矩、二阶矩为

3.4 加注系统设备可靠性评定

加注系统需要评定的设备有:加注泵、气动球阀、流量计、管路系统、电动调节阀、加注控制系统等等。根据以往收集的试验及任务现场的数据,按照成败型分布类型对设备可靠性做出评定[4],结果如表2所示。

加注系统全部故障中,检测检修发现故障率达到100%,任务中发生故障率达到0%,说明检测检修措施比较得力,检测检修规章制度比较完善。

表2 加注系统的设备可靠度

Tab.2 Equipment Reliability of Filling System

设备检测检修故障任务中故障可靠度置信度试验次数次 加注泵400.95084979050.7108 气动球阀2800.99413435750.75292 流量计300.98701478750.7324 管路系统400.96714258750.7162 电动调节阀300.98937085950.7396 加注控制系统2600.95624924650.7660

3.5 加注系统任务可靠性评定

根据以往收集的任务现场的数据,按照成败型分布类型对任务可靠性作出评定[5],结果如表3所示。加注阶段设备任务可靠性为0.988 447 05。气动球阀、加注控制系统、电动调节阀、流量计、管路系统、加注泵等,任务中没有发生设备故障和使用操作故障,说明检测检修措施和使用操作规程合理,任务可靠性高。

表3 加注系统设备任务可靠性

Tab.3 Task System Reliability of Filling System

设备名称可靠性设备自身故障使用操作故障 气动球阀0.999903476800 加注控制系统0.999226321200 电动调节阀0.998710867900 流量计0.998424619900 管路系统0.996851721700 加注泵0.995281301300 加注阶段设备任务可靠性:0.98844705

4 结 论

本文在理论研究的基础上,以921工程中某火箭加注系统的可靠性分析为例,运用多年积累的数据和故障统计,采用一系列可靠性分析方法,分析加注设备级、系统级薄弱环节,探讨解决加注系统的可靠性分析和评定问题,给出系统可靠性建议,提高加注系统执行试验任务的安全性。此方法可以推广应用到任意结构的加注系统可靠性分析和评定中,通过对系统的可靠性进行评定,找出影响系统可靠性的薄弱环节,为加注系统可靠性管理提供依据。

[1] 章国栋, 等. 系统可靠性与维修性的分析与设计[M]. 北京: 北京航空航天大学出版社, 1990.

Zhang Guodong, et al. Analysis and design of system reliability and maintainability[M]. Beijing: Beijing University of Aeronautics and Astronautics Press, 1990.

[2] 金星, 等. 工程系统可靠性数值分析方法[M]. 北京: 国防工业出版社, 2002.

Jin Xing, et al. Numerical analysis method for engineering system reliability[M]. Beijing: National Defence Industry Press, 2002.

[3] 贺国芳, 许海宝, 瞿荣贞. 可靠性数据的收集与分析[M]. 北京: 国防工业出版社, 1995.

He Guofang, Xu Haibao, Qu Rongzhen. Collection and analysis of reliability data[M]. Beijing: National Defence Industry Press, 1995.

[4] 林德健. 载人航天运载火箭用元器件可靠性保证技术研究与应用[J]. 导弹与航天运载技术, 2004(1): 73-78.

Lin Dejian. Research and application of reliability assurance technology for components of manned space launch vehicles[J]. Missiles and Space Vehicles, 2004(1): 73-78.

[5] 吕箴, 等. 新一代运载火箭可靠性量化评价技术研究与应用[J]. 上海航天, 2016(增刊): 13-17.

Lyu Zhen, et al. Research and application of reliability quantitative evaluation technology for new generation launch vehicle[J]. Shanghai Aerospace, 2016 (Supplement): 13-17.

Research on Launch Vehicle Filling System Reliability Assessment Method

Liang Xiao-peng, Wang Zhao-hui

(Space Engineering University, Benjing ,101416)

Launch vehiclefilling system is a key system of launch site, due to the filling system has the information of equipment, to collect more widely, complex technology, control logic, from the launch site to perform the task of filling, equipment failure probability is higher, need to further improve the system reliability. Reliability assessment method is studied, to analyse the filling system, the key equipment reliability and mission reliability assessment of filling system, weak link analysis system, put forward the solution.

launch vehicle; filling system; reliability

V55

A

1004-7182(2020)02-0105-06

10.7654/j.issn.1004-7182.20200220

梁晓朋(1981-),男,讲师,主要研究方向为运载火箭加注系统。

王朝晖(1972-),男,副教授,主要研究方向为运载火箭加注系统。

2018-03-20;

2019-07-08