香料厨房贮存罐气料分离器的研制

邱竹恒

摘 要:制丝车间加料加香系统在每批次加香加料结束后,用压缩空气对加料管路中余料进行回收,压缩空气在排出贮存罐外的同时,携带部分料液一同排出,造成料液的损耗以及对设备和地板造成污染。制作贮存罐气料分离器,减少了料液损耗,保持了设备及地板清洁。

关键词:气料分离器;贮存罐;料液;压缩空气

1 前言

制丝车间香料厨房系统采用远程集中控制加料模式,在余料回收过程中,压缩空气携带部分料液一同排出,造成了原料的浪费,不利生产成本控制。

2 现状及原因分析

2.1 工作原理

香料厨房系统由成品糖香料的贮存和现场喷射等部分组成,PLC通过待生产工艺段发送的要料信号,对管道进行预填充,填充结束后,系统自动打开压缩空气阀及回料阀将管路中的料液吹回贮存罐中,压缩空气通过贮存罐上方的排气孔排出。同时系統等待物料的流量信号施加料液。生产结束后,系统自动将管路中余料回收并清洗。再用水对送料管路进行清洗,最后用压缩空气将管路吹干。清洗后的污水直接排入下水道。

2.2 现状调查

生产前发现料液回收时,有料液洒落在贮存罐及地板上。对加料点管耗量进行了调查统计,管耗量平均值为3.62kg。

2.3 原因分析

系统在生产结束后对管路中余料进行回收时,前10秒压缩空气把管路中的料液推回贮存罐,然后吹扫管壁余料,这时压缩空气携带着料滴进入贮料罐,较大的液滴留在罐里,较小的液滴被压缩空气从排气口带出,料液洒落在贮存罐及地板上。分析造成溢料的原因为:1)压缩空气在排出贮存罐外的同时携带部分料液,且压力越大携带量越多。2)排气孔设计有缺陷不能分离压缩空气携带的料液。

3 制定措施

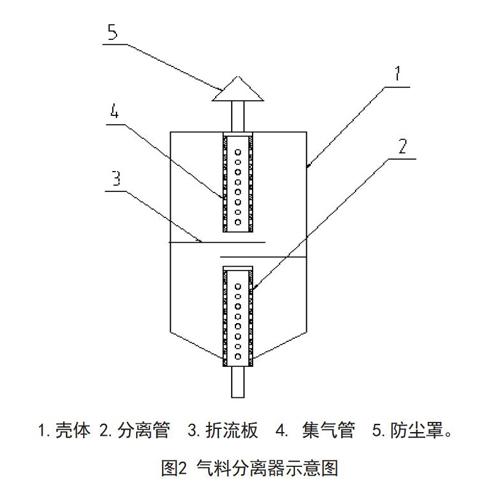

自行设计气料分离器。包括气料分离器外壳及防尘罩,内部结构有分离管、折流板、集气管。气料分离器外壳与贮存罐排气口连接,为圆柱形结构,分离管与气料分离器内部的进口连接,上面打有网孔,利用丝网分离原理,对携带料液的压缩空气初步分离;折流板与气料分离器内部中间部位连接,上下两块,每块面积占分离器面积的2/3,利用折流分离、重力沉降原理,对携带料液的压缩空气再次分离;集气管与气料分离器内部的出口连接,集气管上打有网孔,对携带料液的压缩空气最终分离。当压缩空气携带料液进入分离装置后,气流速度瞬间降低,由于重力的作用,压缩空气与料液迅速分离,排出罐外。回收结束后,气料分离器内的料液回流至贮存罐内。

如图2所示,生产结束后,压缩空气将加料管路内余料吹至贮存罐,携带料液的压缩空气经分离管(2)上的网孔径向进入分离器内部,并击打到壳体(1)内表面。气流在瞬间体积增大后,速度减慢,在重力作用下,部分料液沿壳体(1)内表面回流;剩余带有少量料液的气体向上击打于上下交错安装的折流板(3)上,气体沿折流板(3)折流上升,部分料液在惯性和重力作用下顺折流板(3)回流;带料液的气体折流后,进入集气管(4)的网孔内,料液阻挡于集气管(4)管壁外,气体则由集气管(4)出口排出,在防尘罩(5)阻挡下,折流排入大气。

1.壳体 2.分离管 3.折流板 4. 集气管 5.防尘罩。

4 方案实施及效果验证

气料分离器壳体和折流板为0.5毫米不锈钢板,分离管和集气管为DN25不锈钢管,用管箍和贮存罐排气口连接,便于安装和清洗。加装气料分离器后,对改造后加料点管耗进行了调查统计,改造后加料点管耗统计结果对比显示平均值由3.62kg下降到3.42kg。每批次管耗量下降0.2kg。

5 结论

通过在贮存罐排气口加装气料分离器,改善了贮存罐及地板清洁度,减少了料液损耗,据测算一年可节约料液270公斤左右,料液平均价格约为50元/Kg,全年可节约资金约1.35万元。但由于料液粘度很大,压缩空气和料液很难100%完全分离,分离器排出的空气中仍带有少许料液无法解决,气料分离器有待进一步完善。

参考文献

[1]徐灏,周国斌参编.机械设计手册[M].机械工业出版社,1991.

[2]《安阳卷烟厂香料厨房使用说明书》 江苏宝应仁恒实业有限公司