磁铁矿双介质,细筛—塔磨—高效磁选新工艺技术研究

张丛香 钟 刚

(1.鞍钢集团矿业设计研究院有限公司,辽宁 鞍山 114002;2.鞍钢集团矿业公司动力厂,辽宁 鞍山 114002)

0 引言

磁铁矿通常采用“三段破碎作业,阶段磨矿,细筛—再磨—单一磁选”工艺流程选别,流程中采用粗破、中破、细破三段破碎作业,一次磨矿、二次磨矿、三次磨矿作业,两段细筛作业选别,一段细筛筛上再磨后,粒度达到-0.074mm含量约90%,经过磁选—二段细筛工艺选别,二段细筛筛上产品返至三次球磨机再磨,形成中矿循环。流程中存在破碎和磨矿作业段数多、成本高、工艺复杂等弊端。

如果采用“磁铁矿双介质,细筛—塔磨—磁选”工艺,矿石经过粗破、中破,在中破后的产品粒度达到-25mm含量90%以上时,通过“高压辊磨—风力分级”(风介质)系统,使矿石粒度达

到-0.074mm含量55%~60%,风力分级后的产品经过“磁选—细筛—塔磨(水介质)—高效磁选”工艺选别,可获得高品位精矿,节省了细破作业和一段磨矿作业,取消了二段细筛再磨作业,实现了“风介质和水介质”的双介质、短流程选别。新设备与新技术的研究应用,可大幅度降低选矿成本,提高经济效益。

1 矿石性质分析

1.1 原矿物相及化学多元素分析

试验矿样取自某铁矿井下采出的磁铁矿石,经粗破、中破、细破后,粒度达到0~2mm,混匀缩分,取代表性矿样进行原矿物相、化学多元素分析,结果见表1、2。

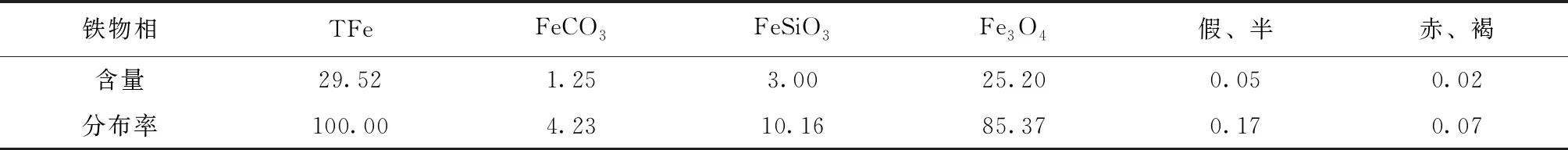

表1 原矿物相分析结果(%)

表2 原矿化学多元素分析结果(%)

从原矿物相、化学多元素分析结果看,试验矿样全铁品位29.52%,亚铁含量15.52%,磁性铁含量25.25%、占全铁含量的85.54%,硅酸铁、碳酸铁含量分别为3.00%、1.25%,分别占全铁含量的10.16%、4.23%,矿石中硫、磷的含量都较低,该矿石为硅酸铁含量较高的低硫、磷贫磁铁矿石。

1.2 矿石相对可磨度测定

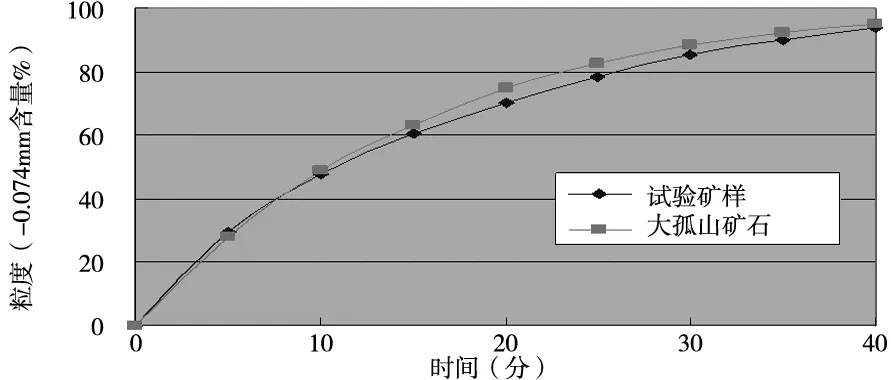

图1 矿石相对可磨度曲线

将试验矿石与大孤山矿石进行可磨度测定,从图1相对可磨度曲线看,试验矿石与大孤山矿石可磨度相近。

1.3 原矿不同磨矿粒度磁选管选别试验

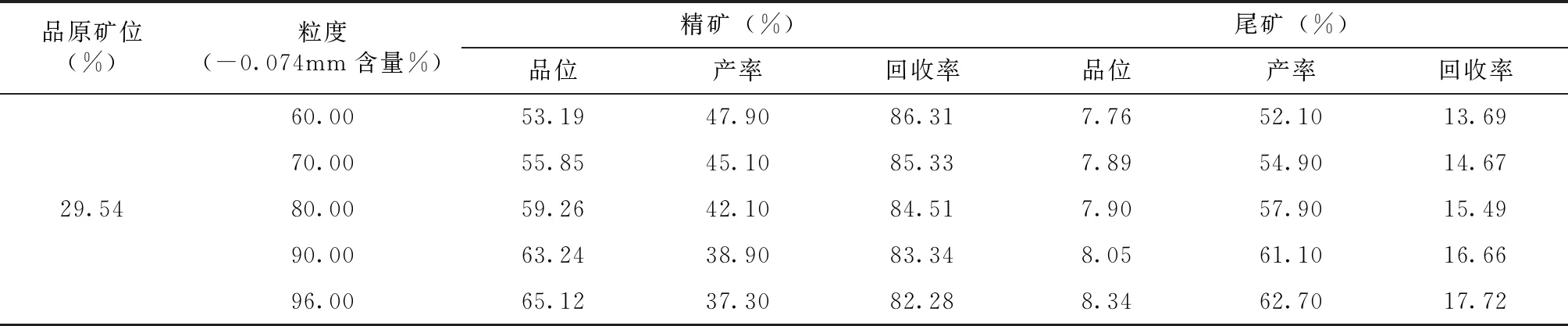

将原矿磨至不同粒度(-0.074mm含量61%、71%、80%、90%、96%),分别进行磁选管选别试验,磁选管磁场强度96kA/m,选别结果见表3。

表3 原矿不同磨矿粒度产品磁选管选别试验结果

由表3可见,磨矿粒度达到-0.074mm 为60%时,磁选管精矿品位53.19%,产率47.90%,可抛掉产率52.10%、品位7.76%的合格尾矿。该矿石可采用阶段磨矿,粗粒抛尾的方法选别,减少后续作业磨矿量,降低选矿成本。当磨矿粒度达到-0.074mm为96%时,磁选管精矿品位65.12%,矿石在细磨的条件下可获得高品位精矿。

2 试验矿石“高压辊磨—风力分级”试验

2.1 “高压辊磨—风力分级”工艺流程试验

“高压辊磨—风力分级”系统简介,原矿给入高压辊磨,辊压后的料饼经提升机喂入打散机,经打散后的物料进入风力分级系统进行分级,产出细粒级产品,粗粒级物料进入辊压磨进行辊压,辊压后的料饼与原矿混合再经提升机喂入打散机,构成闭路循环。该系统主要由高压辊磨和打散机、风力分级形成的一套自动控制系统。

原矿(粒度0~300mm),经粗破、中破后,产品粒度达到-25mm含量91%,给入高压辊磨机进行辊压,经打散后进行风力分级,分选出细粉,粗粒返回高压辊磨机再磨。经“高压辊磨—风力分级”系统处理后,产品粒度直接达到-0.074mm为56%。

2.2 “高压辊磨—风力分级”后产品粒度分析及单体解离度测定

对高压辊磨-风力分级后的产品进行了粒度分析及单体解离度测定,从测定结果看,产品的粒度-0.074mm含量56.59%,铁矿物单体解离度66.13%,脉石解离度63.15%。

同时将原矿采用球磨机磨至粒度-0.074mm含量56.5%,进行了产品粒度分析及单体解离度测定,从测定结果看,铁矿物单体解离度60.50%,脉石解离度59.14%。

从两种不同磨矿方式相同粒度的产品的单体解离度测定结果看,高压辊磨—风力分级产品单体解离度比球磨机的单体解离度略高些,说明原矿经过粗破、中破、高压辊磨—风力分级系统处理后的矿石与原矿经过粗破、中破、细破、一段磨矿处理后的矿石达到相同粒度时相比,风力分级获得的产品铁矿物单体解离度高5.63个百分点,脉石的单体解离度高4.01个百分点,有利于后续选别指标的提高。

3 选矿工艺流程试验

3.1 一段磁选机抛尾试验

“高压辊磨—风力分级”后产品粒度-0.074mm含量56.59%,进行一段磁选机选别试验,磁选机磁场强度144kA/m,获得一段磁选机精矿品位47.51%,产率55.45%,尾矿品位7.13%,产率44.55%的选别指标。该矿石在粗粒度条件下,经过一段磁选机选别即可抛掉产率约45%、品位7.13%的粗粒合格尾矿,可采用阶段磨矿—粗粒抛尾的方法选别。

3.2 一段磁选精矿磨至粒度-0.074mm含量90%的磁选-细筛选别试验

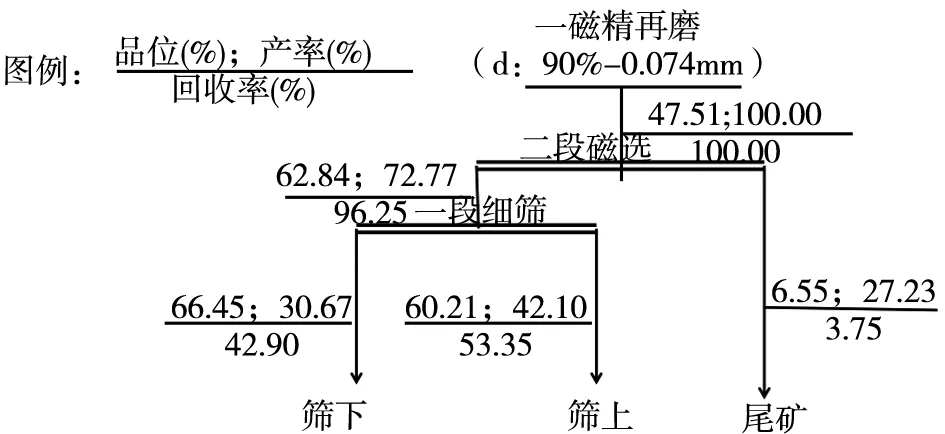

风力分级后的产品经一段磁选机选别后,一段磁选粗精矿品位47.51%,将一段磁选粗精矿磨至粒度-0.074mm含量90%,经过二段磁选机选别,抛掉作业产率27.23%,品位6.55%的部分合格品位尾矿;二段磁选机精品位62.84%,将二段磁选精矿给入细筛作业,筛孔尺寸0.09mm×0.09mm,细筛筛下品位66.45%、作业产率30.67%,筛上品位60.21%、作业产率42.10%,筛上产品需要进一步再磨再选。一磁精磨矿后的磁选—细筛选别数质量流程见图2。

3.3 筛上产品塔磨至不同粒度磁选机选别试验

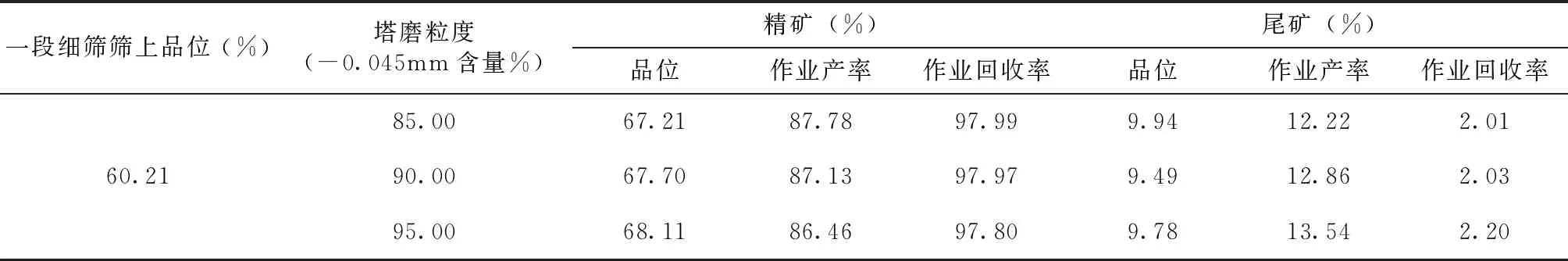

一段细筛筛上产品为60.21%,粒度-0.074mm含量76.25%,经塔磨机分别磨至粒度-0.045mm含量90%、95%,经第三段磁选机选别,获得三段磁选机精矿,根据塔磨—磁选后的选别结果,确定筛上产品的最佳磨矿粒度,选别结果见表4。

图2 一磁精再磨(d:90%-0.074mm)磁选机—细筛选别数质量流程

表4 一段细筛筛上产品再磨至不同粒度的磁选机选别指标对比

由表4可见,塔磨粒-0.045mm含量85%时,磁选机精矿品位为 67.21%,精矿品位较低,没有达到67.5%;塔磨粒-0.045mm含量在90%、95%时,磁选精矿品位均较高,分别为67.70%、68.11%,但磨矿粒度达到-0.045mm含量95%时,将会大幅增加选矿成本,而塔磨粒度达到-0.045mm含量90%时,精矿品位已达到67.5%以上。综合考虑,选择一段细筛筛上产品的再磨粒度为-0.045mm含量90%为最佳再磨粒度。

3.4 细筛筛下产品的一段磁选机选别试验

细筛筛下品位66.45%,为进一步提高精矿质量,将筛下产品给入第四段磁选机选别,获得第四段磁选机精矿品位67.92%,尾矿品位14.38%,选别数质量流程见图3。

图3 细筛筛下产品一段磁选机选别数质量流程图

3.5 磁铁矿“双介质、磁选—细筛—塔磨—磁选”工艺选别结果

根据矿石性质分析、一段磁选精矿不同磨矿粒度的优化试验,细筛—塔磨—磁选工艺中筛上产品的再磨粒度确定为-0.045mm含量90%。

原矿经过粗破、中破后,粒度达到 -25mm含量90%以上,该产品经“高压辊磨—风力分级”系统处理,获得粒度-0.074mm含量56.59%的产品,“高压辊磨—风力分级”后的产品经一段磁选机选别,抛掉粗粒合格尾矿,一段磁选机磁场强度144kA/m;将一段磁选精矿磨至粒度-0.074mm含量90%,给入二段磁选机选别,抛掉部分合格尾矿;二段磁选机精矿给入一段细筛作业,得到筛上和筛下产品;将筛上产品塔磨至粒度-0.045mm含量90%,经过第三段磁选机选别,获得品位67.70%的精矿;细筛筛下产品再经第四段磁选机选别,获得品位67.92%的磁选精矿;三段磁选机精矿与四段磁选机精矿合为最终精矿;一段磁选机尾矿、二段磁选机尾矿、三段磁选机尾矿、四段磁选机尾合为最终尾矿。

原矿采用“双介质、磁选—细筛—塔磨—磁选”工艺选别,原矿品位29.52%,获得了精矿品位67.80%,产率36.88%,尾矿品位7.15%,金属回收率84.70%的选别指标。

4 结语

——试验矿样原矿品位29.52%,亚铁含量15.52%,碳酸铁含量1.25%、硅酸铁含量3.00%,磁性铁含量25.25%,该矿石为低硫磷贫磁铁矿石。

——从矿石的相对可磨度测定结果看,该矿石与大孤山矿石可磨度相近。

——从原矿不同磨矿粒度磁选管选别结果看,该矿石在粗磨的条件下即可抛掉54%左右合格尾矿。

——通过磨矿工艺优化研究,确定细筛筛上产品塔磨的最佳粒度为-0.045mm含量90%。

——试验矿样采用“双介质、磁选-细筛-塔磨-磁选”工艺流程试验,获得了原矿品位29.52%,精矿品位67.80%,产率36.88%,尾矿品位7.15%,金属回收率84.70%的选别指标。

——采用“双介质、磁选-细筛-塔磨-高效磁选”工艺流程选别磁铁矿石,通过“高压辊磨—风力分级”系统处理(风介质),可以直接将-25mm矿石达到粒度-0.074mm含量 55%的产品,减少一段细破作业和一段磨矿作业,细筛筛上产品采用塔磨机处理(水介质),使产品粒度达到-0.045mm含量90%,再经过一段磁选机选别,获得高品位精矿,取消了二段细筛作业,没有二段细筛筛上循环量,稳定了流程结构,减少了选别作业段数,实现了磁铁矿双介质、短流程选别。