高原深埋长大隧道巷道式通风参数优化设计研究

史永锋

摘 要:本文以在建工程鹧鸪山隧道巷道式通风情况下不同施工工序通风参数为研究对象,通过对当下通风设备参数在考虑高原气候条件下含氧情况、隧道围岩情况、洞内机械设备运转情况、洞内不同工序工作人员数量情况、通风管道通风损耗等情况下选择最佳的通风配合参数,改变之前仅依据经验调整参数或者无规律随意调整参数导致的隧道通风时好时坏,确定了针对该隧道通风参数在不同工序下的最优化设计方案,在一定程度上改善了通风设备用电无节制,得出在保证洞内施工安全的情况下用该种方案平均每天节省电能1693.12度。同时保证洞内空气在不同工序都能保证符合设备和人员需求,从而科学的进行指导施工。

关键词:隧道;巷道式通风;参数优化;研究

為促进西部经济基础建设,近年来,国家大力投资西部道路建设,成为连接中西部的经济命脉,由于西部属多山地区,长大隧道在西部并不少见。在建鹧鸪山隧道属于交通部规划的汶川至马尔康高速公路段的控制性工程,属于高原气候稀薄地区,隧道自开工以来一直采用钻爆法开挖,保证良好的通风情况下能降低通风能耗长期以来是隧道建设的难题,目前国内外有很多专家对长距离隧道施工关于通风方案、风机选型、控制粉尘等方面作了大量的科学研究,很大程度上改善了隧道通风,有效的节省了能源。

本文以在建鹧鸪山隧道现行巷道式通风方案为研究对象,通过对通风设备性能综合分析,结合高海拔地区隧道施工不同工序特点,以确保隧道安全施工为前提,通过风速检测仪、粉尘检测仪、氧气含量检测仪现场检测,确定了该隧道最佳通风配合参数,实现优质高效、科学经济通风的目的,避免了盲目调整参数,通风时好时坏的情况,可以为今后施工通风指导施工。

1 工程概况

鹧鸪山隧道地处四川省阿坝州理县米亚罗镇山脚坝村境内。设计为双洞单向行驶双车道公路隧道,本标段施工鹧鸪山隧道进口左线隧道4300m、右线隧道4270m,隧道洞口海拔高度为3200m,隧道穿越鹧鸪山最高峰海拨高度4431m,最大埋深为1350m。隧道平均开挖断面面积为90m2,左右线隧道直线段线间距为35m,隧道内设计6处汽车横通道及紧急停车带,两汽车横通道之间平均距离695m。施工采用钻爆法开挖,独头掘进,装载机装碴,无轨运输出碴。

2 现行通风方法简介

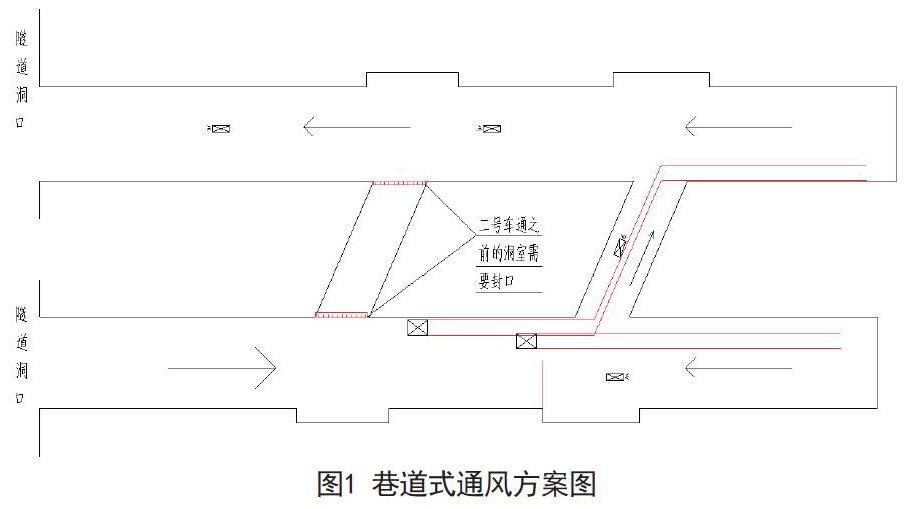

隧道单洞掘进深度已经超过2100m,已通过2#车行横通道,3#人行横通道、2#车行横通道均已开挖贯通,采用巷道式通风。将两台风机移到右线汽车通道向洞口方向20~30m处(随通道开挖不断跟进),一台通风管直达右线开挖面对右线隧道进行供风,另外一台风机通风管通过车行通道,直达左线开挖面向左线隧道供风,隧道右线作为进风洞,左线作为出风洞。在已开挖完的车行横通道布设射流风机使右线污浊空气引入左线。左洞每隔600米布设射流风机将洞内污风排出洞外。同时对通风机至洞口方向的人行通道、车行通道进行封闭。具体通风方案见“图1:巷道式通风方案图”。

3 通风量计算

3.1 通风设计标准

在隧道施工过程中,由于钻爆、装运、喷砼产生有害气体和粉尘及开挖揭露地层释放的有害气体使隧道内作业环境受到污染,必须采用机械通风的方法向洞内供给新鲜空气,以稀释有害气体降低粉尘浓度从而确保隧道内施工环境良好,保护施工人员的身心健康。根据《公路隧道施工技术规范》要求隧道内施工作业环境要达到下列卫生安全标准:

1)空气中的氧含量在作业过程中始终保持在19.5%以上。严禁用纯氧进行通风换气。

2)粉尘允许浓度:每立方米空气中含有10%以上游离二氧化硅的粉尘为2mg;含有10%以下游离二氧化硅的水泥粉尘为6mg;二氧化硅含量在10%以下,不含有毒物质的矿物性和动植物性的粉尘为10mg。

3)有害气体浓度:高原地区海拔大于3000m一氧化碳含量不大于15mg/m3,当施工人员进入开挖面检查时,浓度为100mg/m3,但必须在30min内降至15mg/m3;二氧化碳按体积计不超过0.5%;氮氧化物(换算为NO)5mg/m3以下。

4)洞内风量要求:隧道施工时供给每人的新鲜空气量不应低于4m3/min,采用内燃机械作业时供风量不应低于4.5m3/(min·kw)。

5)洞内风速要求:全断面开挖时不小于0.15m/s,在分部开挖的坑道中不小于0.25m/s,并满足巷道排烟的要求。

6)隧道内气温不超过28℃。

3.2 供风量计算

1)按洞内允许最低风速计算风量:

Q1=60×A×V=60×94×0.25=1410(m3/min)

式中:V—洞内最小风速 0.25m/s;A—整洞开挖断面,取 94m2

2)按洞内作业人数计算需风量

Q1=4×90Q1=41.2=432(m3/min),安全系数k=1.2

3)按稀释内燃机废气计算需风量

在鹧鸪山地区,考虑到气压低、含氧量低的因素,内燃机的排污量增大,加大了1.5~2.0的系数。根据隧道内海拔高度计算隧道内空气含氧量为15.7~15.83%左右,空气含氧量下降25%。

按内燃机械作业所需风量计算时应满足供风量不小于4.0m3/(min/KW),并按下式计算:

式中:Q1—内燃机械作业所需风量,m3/min;Hs—装碴机械总功率,KW;αs—装碴机械的工作效率;HD—运输类汽车总功率,KW;αD—运输类汽车的工作效率;HE—其他类机械总功率,KW;αD—其他类机械的工作效率;q—内燃机械单位功率供风量,m3/(min/KW)。

隧道内内燃动力在出渣时期有WA380-6侧卸式装载机和25T自卸汽车。其中侧卸式装载机2台,最大功率146kw,计算功率146kw;2台自卸车,满载功率按246kw。则需要风量为:

Q1=4.0×(146×2+246×2)=3136m3/min

经计算所需风量为3136m3/min左右。

4)按照爆破后稀释一氧化碳至许可最高浓度计算

采用压入式通风:工作面需要风量

式中:Q2—爆破排烟所需风量,m3/min;t—通风时间,取t=30 min,A—次爆破炸药消耗量A=240Kg;F—开挖断面积85m2;L—通风换气长度,取100m。

经计算开挖面排烟需风量为673m3/min。

根据上列计算取最大值3136m3/min,为隧道工作面所需新鲜风量。供风长度1200m考虑风管漏风,漏风率按1.5%考虑,则风机提供的风量应分别为:

3.3 风压的计算

1)风管直径选择。根据以前的施工经验、隧道断面以及目前常用性能稳定的风机选定通风管直径,本标段隧道施工通风管直径采用 2.0m。

2)通风阻力计算。通风阻力包括摩擦阻力和局部阻力,摩擦阻力在风流的全部流程内存在,如拐弯及风流受到其他阻碍的地方。为保证将所需风量送到工作面,并达到规定的风速,通风机应有足够的风压以克服管道系统阻力,即。

(1)局部壓力损失:在通风方案中,主要有转弯引起的局部压力损失,按下列公式计算:

拐弯局部阻力系数计算公式如下:

ξ=0.008α0.75/n0.6

n=R/D 式中:R为拐弯半径(取10m),D为风管直径,取2m,α为拐弯角度。拐弯局部阻力系数计算得:

ξ=0.008×900.75/50.6=0.089

局部阻力得:

h局=0.089×1.2×302/2=48.1Pa

(2)沿程压力损失计算:

风管内摩擦阻力

λ——摩擦系数,根据使用经验、取λ=0.01;风管平均流速

V=30m/s。

L——通风管长,取1200m

D——风管直径,取D=2m

ρ——空气密度,取1.2

h——沿程摩擦阻力pa

h=λ(L/D)ρ(V2/2)=0.01×(1200/2)×1.2×(302/2)=3240Pa

风压计算:Pa

3.4 风机选型

根据对各开挖工作面的供风量及风压计算,鹧鸪山隧道风机选型如表2:

右线隧道为进风洞,左线隧道为排风洞,每隔600m安设37KW射流风机一台,将洞内污风吹出洞外。

3.5 现场检测结果

通过现场对各个工序含氧量、风速、粉尘等检测结果如表3。

通过对比分析,各项数据指标均符合规范要求,其中喷砼、打钻工序通风参数均有较大优化空间,立拱(出渣)工序则不予调整。

经调整后,各项数据指标如表4。

经过分析比选,喷砼、打钻工序均采用30Hz频率,在满足通风规范要求以及作业需要的同时,又预留一定安全空间,以保证洞内空气质量。

3.6 通风量校核

为了使通风管理更加科学合理,同时能够尽量的节约能源,在结合现场检测结果的情况下,得出一套科学完整的适合本隧道施工工作的通风技术方案,具体参数对比分析如表5。

将原参数与现在的参数对比可知,每道工序都有一个合适的范围可供调整。

经统计每天24小时中喷砼、打钻工序约占用13小时,经过原有参数与现有参数计算,得出平均日耗电量节省了(56.32kw×2-23.76kw×2)×2台×13小时=1693.12度。在安全上符合高海拔地区隧道施工通风技术要求。

4 总结

本文通过对在建高海拔地区鹧鸪山隧道现行通风方案进行了不同工序情况下的参数分析,结合现场实验检测结果,采用数据对比分析,得出一套适合高海拔地区隧道施工的科学、经济、合理、安全的通风方案,为本隧道今后的施工做了有力的指导作用,为类似的工程提供了参考。

参考文献

[1]JTG D70—2004 公路隧道设计规范[S].