基于MTM-UAS的柴油发动机装配线的优化设计

吴克绍 徐昭

摘 要:本文以J公司B系列柴油发动机装配过程为研究对象,通过调查掌握了其装配线各工位生产作业所需要的时间及装配线存在的瓶颈工序。通过对瓶颈工序进行工序流程分析以及动素研究,采用MTM-UAS法,针對连续双人作业的工位进行了优化改善,最终达到了减少工位以及员工的目的,并使得瓶颈工序的时间降低到预定生产节拍的时间附近,达到了优化装配生产线的目的。

关键词:MTM-UAS;柴油发动机装配线;优化设计

1 引言

在制定柴油发动机装配线平衡时,要解决的关键问题是使得各个工位上的作业时间相同,而且不断接近于预定的生产节拍,防止工位与工位之间的生产时间相差过大导致某些工位生产时间不足、以及某些工位在生产过程中出现等待而浪费大量生产时间的情况。

本文通过对J公司B系列柴油发动机装配线的瓶颈工序进行分析,借助MTM-UAS法对其装配线进行改善。MTM-UAS是指方法时间之通用分析系统,是为了描述和决定被工人影响的操作程序的标准时间,通用于系列产品的预先时间数据的制定。该分析系统包括取放、放置、使用辅助设施或工具、操作等基础性动作。

2 柴油机装配线瓶颈工序

该厂B系列发动机每天制造100台,按每天工作8小时计算,平均每小时12.5台,生产节拍应该为288s。经过实地调研发现,其生产节拍远大于288s,在装配线平衡问题上有很多的地方需要改善。首要解决的问题是找出整条生产线的生产瓶颈工序,并加以改善。改善前装配线的作业时间见表1。

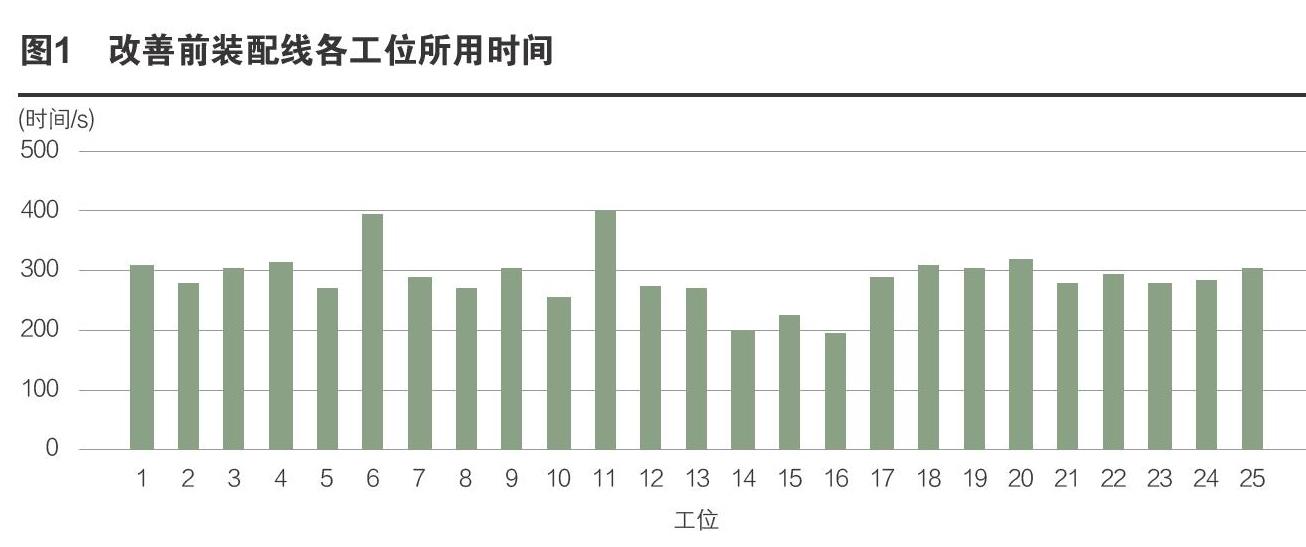

以工位节拍时间图的形式绘制的改善前的装配线各工位时间,如图1所示。

从图中可以看出,工位6和工位11远大于正常节拍时间,双人操作工位为工位14到工位18,可以运用双边操作技术来删减工人的数量。

3 柴油机装配生产线整体优化方案

3.1 优化瓶颈工序

上面讲到装配线上工位6和工位11在生产中存在不足,这些不足对生产线整体的平衡都会产生影响,特别是瓶颈工序导致根本跟不上预定的生产节拍。

工位11的工序11为“把26个螺栓放到需要放的地方”。在实际工作中,该工序花费了大量的时间,对这个过程采取MTM-UAS中的动素分析进行优化,改善前工位11的作业过程动作时间分析,见表2:

由表2可见,最后TMU=56.16+2.16+56.16+2.16+56.16+56.16=228.96s

即改善前所需的总时间通过公式计算为228.96s,而我们通过手动计算所得的时间为272s。这表示我们可以通过改善之后的MTM来说明装配所需时间。

通过现场观察得知,工人是通过用一个小镊子来夹取螺栓,耗费了很多不必要的时间。所以,改善的方案是同时夹取4个螺栓放入防错工装。该方法也运用到将螺栓放置到缸盖上,并将上一步取消的移动整合到一起,最终得出的动作时间,见表3。

改善后,工作时间由原来的228.96s缩短为198.72s,缩短率为13.21%,由此可见改善后的现场作业时间从272 s变成了236s。再通过计算得出工位11的时间为236+(398-272-41)=321s。

最后,改善之后该工序的节拍时间为321s。

3.2 装配生产线的最终改善

3.2.1 工序14到16的概述

在这三个工位上共6位员工。假定生产线节拍不变仍为288s,这里可以通过删掉工人数量的方式来加快生产。

我们重新分析了这三个工位,以工位4的核心工序为例,重新定义的工序编号见表4。

同时,我们通过利用双边装配线平衡进行分析得到了它们各自应有的装配位置和次序,确定了其作业顺序图;根据双边装配线的特点对装配线平衡进行分析,明确了其必须受到的条件约束和要求。

4 实施效果评价

改善之后的山积表如图2所示,相对于改善前,可以很明显看出它更符合企业的需要。它比改善前的工位更均衡,生产线节拍为288s左右,还删减了一个操作位,以及两位工人。

5 结语

本文通过对J公司B系列柴油机装配线的瓶颈工序分析,借助MTM-UAS对其装配线进行了改善,使得瓶颈工序得到优化,降低该生产运营成本。

基金项目:本文系2019年度江西省教育厅科学技术研究项目“基于MTM-UAS主导的柴油发动机装配线优化设计研究”(项目编号:GJJ191328)的阶段性成果,项目主持人:吴克绍。

参考文献:

[1]曹文东.发动机装配线生产瓶颈工序的研究[D]长春:吉林大学,2011.

[2]蒋祖华,奚立峰.工业工程实践案例及方法[M].北京:清华大学出版社,2008.97-127.

[3]Bartholdi J J.Balancing two-sided assembly lines:A case study [J]. International Journal of Production Research,1993,31(10),2447-2461.