基于计算机视觉的绿茶炒干中在制品理化变化研究

伍洵,刘飞,陈之威,王玉婉,陈琳,涂政,周小芬,杨云飞,叶阳*,童华荣

基于计算机视觉的绿茶炒干中在制品理化变化研究

伍洵1,2,刘飞3,陈之威2,4,王玉婉2,陈琳2,涂政2,周小芬5,杨云飞2,叶阳2*,童华荣1*

1. 西南大学食品科学学院,重庆 400715;2. 中国农业科学院茶叶研究所,浙江 杭州 310008;3. 四川省农业科学院茶叶研究所,四川 成都 610066;4. 浙江理工大学机械与自动控制学院,浙江 杭州 310018;5. 武义县农业农村局,浙江 武义 321200

为探明绿茶炒干过程中在制品理化变化规律,利用计算机视觉技术对其外形和色泽的变化进行实时监测,同时测定其主要成分变化。结果显示,随着炒干时间的增加:(1)在制品曲率半径值逐渐下降,10~30 min下降最快;、、和平均灰度值呈先下降后上升的趋势,一致性则呈相反趋势;色相值显著上升,饱和度值显著下降。(2)表没食子儿茶素没食子酸酯(EGCG)、表没食子儿茶素(EGC)、叶绿素a、叶绿素b和类胡萝卜素含量显著下降,没食子儿茶素没食子酸酯(GCG)含量显著上升。试验结果表明,曲率半径值与含水率、叶温呈极显著相关,值与叶绿素a、叶绿素b含量等呈极显著相关,值与叶绿素a、类胡萝卜素和表儿茶素没食子酸酯(ECG)含量呈极显著相关。EGCG和值线性拟合度最高,为0.922 1。今后可通过在线监测含水率、叶温和值等来预测绿茶炒干过程中曲率半径值和化学成分的变化。

计算机视觉;绿茶;炒干;曲率半径;相关性

绿茶是我国产量最多且产区分布最多的茶类,加工工序为鲜叶→摊放→杀青→揉捻→干燥[1]。炒干过程是将揉捻叶滚炒至足干,是炒青绿茶独特品质的关键步骤之一。绿茶在炒干过程中会发生剧烈的物理化学变化。物理变化包括外形和色泽的变化。研究表明,绿茶加工过程中色泽参数与在制品含水率、水浸出物和茶多酚总量有显著的相关性[2]。在针型绿茶加工过程中,在制品值受揉捻工序影响最大,做形工序对值和值影响最明显[3]。化学变化包括儿茶素、叶绿素等内含物质的变化。研究表明,相对于绿茶烘干和晒干的干燥方式,炒干可以保留较多的儿茶素和叶绿素[4-5]。此外,绿茶在炒干过程中发生美拉德反应,其产物糖胺化合物在含水率为15%~21%时达到最大值[6]。

计算机视觉技术是一门涉及图像处理、图像分析、模式识别等多种技术的新兴学科,具有快速、客观、实时等特点[7]。此技术在红茶萎凋、揉捻、发酵等工艺研究上应用较多[8-10]。曲率表示曲线上某点的切线方向角对弧长的转动率,表明曲线偏离直线的程度,同时,曲率也是几何体不平坦程度的一种衡量。应用曲率可以解决工程物理上的很多问题,如研究褶皱表面的摩擦力[11]、船体板塑性变形的物理机理和回弹特性[12]等。

本试验引入曲率研究炒干过程中在制品外形变化,同时利用计算机视觉技术研究其色泽变化,通过分析茶叶的理化指标与曲率半径、值、值及值的相关性,对曲率半径值、色泽参数及化学成分进行建模,为今后绿茶加工实现自动化的在线检测提供理论基础。

1 材料与方法

1.1 设备与试剂

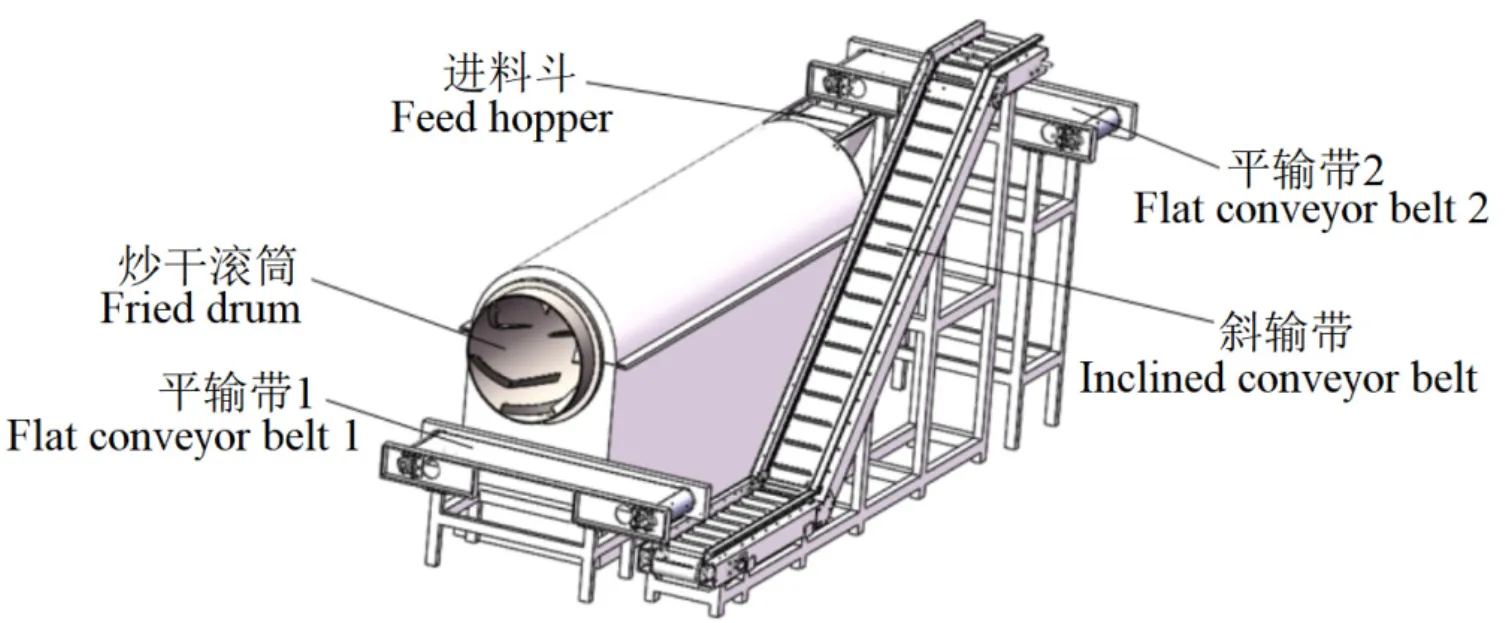

如图1所示,80型香茶机(专利号:201510535124.4,浙江绿峰机械有限公司)由炒干滚筒、平输带1、平输带2、斜输带及进料斗等组成,实现两段加热,滚筒转速可调,进料斗处安装鼓风机,风向从进叶口吹向出叶口,在制品从斜输带上料,在多次连续的高温-低温中推挤成型。80型杀青机、6CR-55型茶叶揉捻机、积分球、Cannon eos600d相机、红外线测温仪、含水量测定仪(泰州市科拓仪器设备有限公司);GUINTIX224-1C电子天平[梅特勒-托利多仪器(上海)有限公司]。

甲醇(GR),北京生科东方科技有限公司;乙腈(GR),上海麦克林生化科技有限公司;丙酮(AR),广州市东征化玻仪器有限公司;无水乙醇(AR)、水合茚三酮(AR)、十二水磷酸氢二纳(AR),上海阿拉丁生化科技股份有限公司;磷酸二氢钾(AR),湖州湖试化学试剂有限公司;谷氨酸(BR),北京润泽康生物科技有限公司。

1.2 取样方法

试验于2019年4月27号在浙江省金华市武义县陈氏茶厂进行。环境温度24.3℃,相对湿度82%,试验材料为武义县地方品种春雨一号,采摘的规格为一芽二叶。鲜叶经过摊放→杀青→揉捻→循环炒干→足火工序制成干茶。炒干过程中每10 min取样一次,总炒干时间60 min。样品经液氮冷冻后进行真空冷冻干燥,然后于–20℃保存。

1.3 试验方法

1.3.1 炒干工艺参数

在前期试验基础上选定工艺参数(表1)。

1.3.2 图像采集

本研究使用的计算机视觉采集系统由图像采集器、样品池、均匀光源等组成。按图2所示技术路线实现图像的采集和数据分析。光源采用漫反射积分球、底部环形光源,保证其内部光线均匀稳定、光照强度一致;图像采集器选用单反相机,相机经预试验后确定选用手动模式固定参数,图像采集参数如表2所示。

图1 80型香茶机结构简图

表1 炒干工艺参数

注:滚筒设置温度为两段加热,前段温度靠近进叶口,温度较高,后段温度靠近出叶口,温度较低

Note: The setting temperature of the roller is two-stage heating. The temperature closed to the inlet is higher than the temperature closed to the outlet

图2 图像采集及分析流程图

1.3.3 外形检测方法

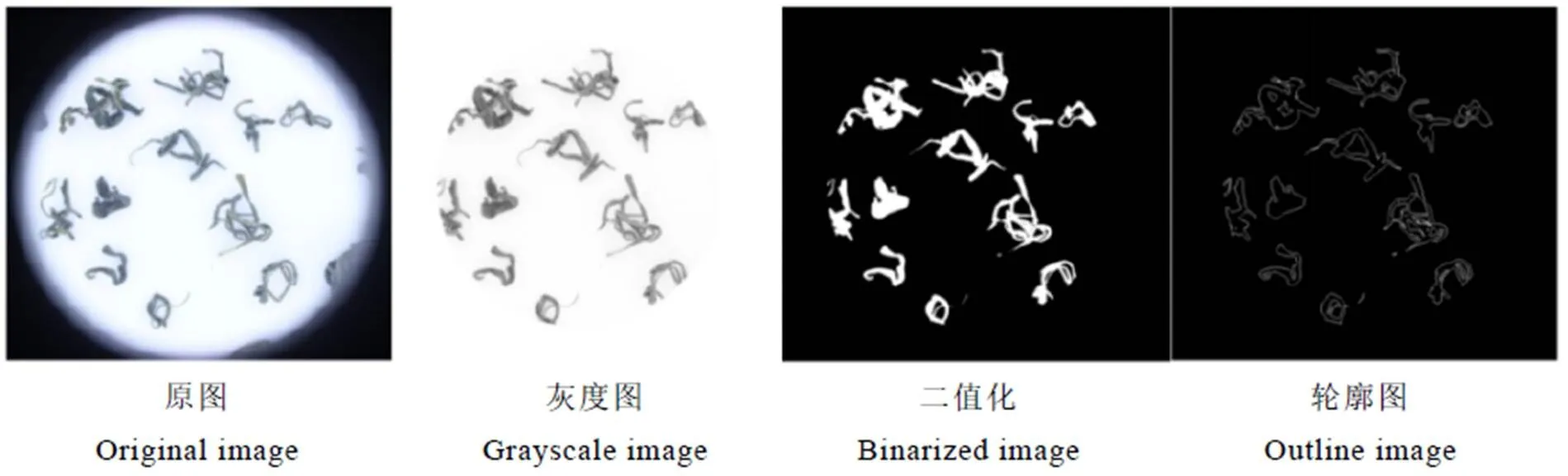

随机采集炒干过程中在制品样本进行拍照分析外形,取样重复3次。如图3所示,原图先后经过RGB取均值算法灰度化、OTSU算法二值化、边缘跟踪算法提取轮廓得到在制品外形轮廓图,在该轮廓图的基础上进行数据分析,上述流程在Visual studio 2015软件编译环境下,使用C++语言编写得到结果图,算法函数通过调用OpenCV3.0开源库进行处理。

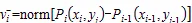

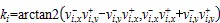

离散曲线的曲率计算方法有很多,如k余弦曲率[13]、带曲线平滑的差分曲率[14]、切线法[15]和L曲率方法[16]等。通过测试,本文使用平滑后的曲线轮廓点前后弦夹角来描述离散轮廓曲线曲率的效果良好。通过高斯平滑后轮廓线上的连续3个点P-1(x-1,y-1),P(x,y)和P+1(x+1,y+1),由此得到2个弦,其单位矢量分别为:

其中norm函数是对矢量进行归一化表达,对应的该点曲率可表示为:

其中arctan2(,)函数表示更加稳定的反正切函数,返回以弧度表示的的反正切值。通过轮廓图中每个曲线点的曲率算出曲率平均值,曲率半径即为曲率的倒数值,由于本试验拍摄参数不变,根据图像上的像素与实际距离成比例关系,测量拍照视场范围的实际距离,计算实际的曲率半径值。

1.3.4 色泽检测方法

每个过程取样拍照,利用GUI软件处理系统处理图像[17],得到图像的色泽、纹理特征和平均色变化图。检测重复5次。

1.3.5 内含物质检测方法

儿茶素组分检测方法:GB/T 8313—2018 茶叶中茶多酚和儿茶素类含量检测方法;叶绿素和类胡萝卜素检测方法:混合溶液浸提法[18-19];氨基酸总量检测方法:GB/T 8314—2013 茶游离氨基酸总量的测定;咖啡碱检测方法:GB/T 8312—2013 茶咖啡碱测定。

1.3.6 数据统计与分析

采用Excel 2016进行数据计算,Origin 8.6进行作图,使用SPSS 24.0软件进行LSD差异显著性分析及Pearson相关性分析。

表2 图像采集参数

图3 在制品前处理结果图

2 结果与分析

2.1 炒干过程中在制品物理变化

2.1.1 炒干过程中在制品外形变化

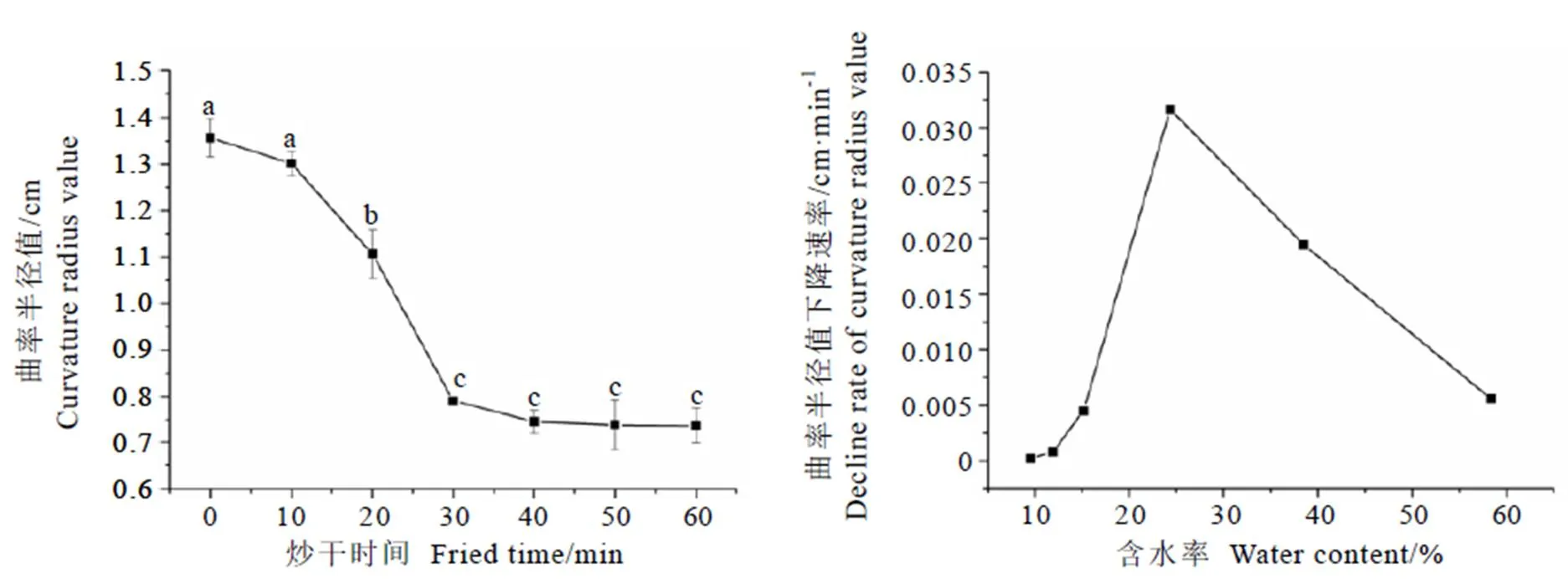

曲率半径为曲率的倒数,主要用来描述曲线上某处曲线弯曲变化程度。曲率半径值下降速率(cm·min-1)=(当前曲率半径值-10 min后的曲率半径值)/10。

如图4所示,在制品在炒干的过程中逐渐卷曲成形,其卷曲速度先快后慢,炒干10~30 min曲率半径值变化最大,此时在制品含水率为15%~38%,叶温为58.8~94.8℃(表3)。水分含量是影响在制品弹性、塑性和柔软性的最重要因素[20]。鲜叶水分含量在34%~62%范围内,叶片的柔软性、塑性最好,而弹性差,最利于揉捻过程中的做形[21]。炒干过程中在制品推挤成形的条件为滚筒转速、叶温和含水率等,推测滚筒转速、叶温及含水率下降速率是影响在制品卷曲成形的重要因素。

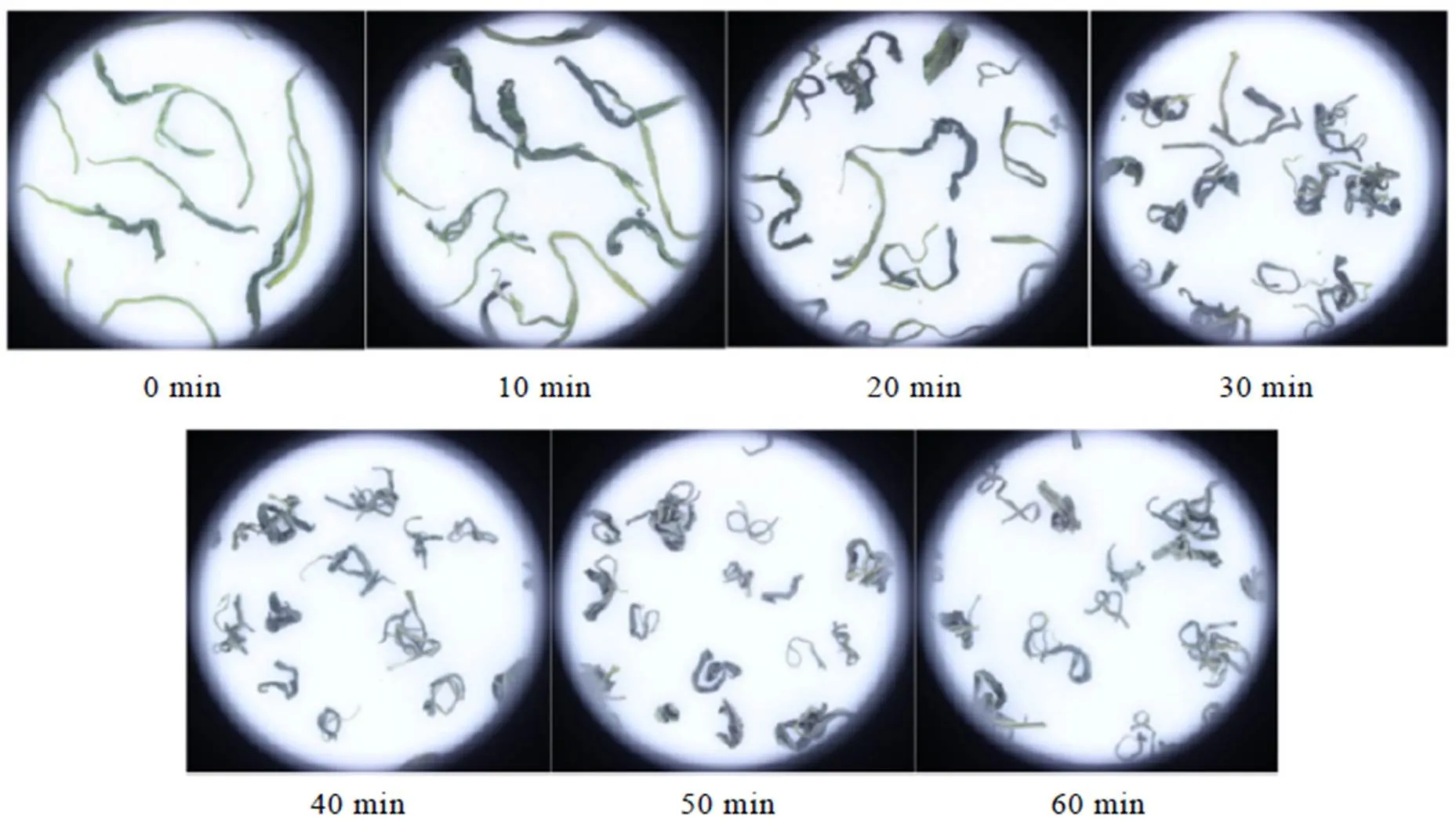

如图4所示,炒干前10 min在制品曲率半径值变化较小,可能是揉捻破坏了叶片细胞,液泡和细胞质的水分溢出附着于在制品表面,表面水分大量散失,难以成形。炒干10~30 min,在制品细胞内的水分开始散失,同时叶温逐渐升高,在制品逐渐缩小,往叶片和梗破损的方向卷曲成形。炒干30 min以后,在制品含水量低于15%,曲率半径值下降速率降低,易断碎,难以做形。如图5所示,炒干过程中在制品叶片和梗的卷曲时间不一致,叶片含水率较低,在炒干10~20 min开始卷曲,而梗的含水率较高,在炒干20~30 min开始卷曲。

注:图中不同小写字母表示在P<0.05水平差异显著

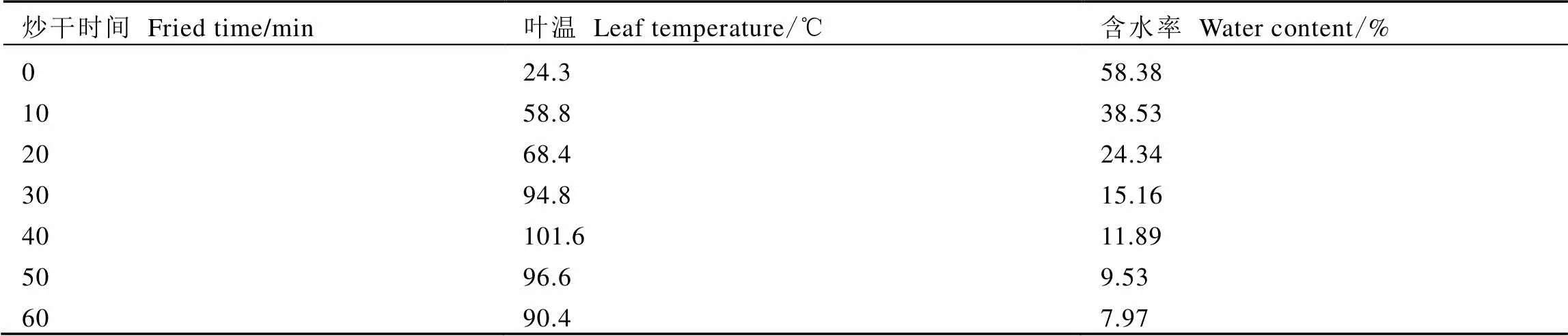

表3 炒干过程中在制品含水率与叶温变化表

图5 炒干过程中在制品外形变化图

2.1.2 炒干过程中在制品色泽纹理变化

由图6可知,炒干过程中在制品色泽变化为鲜绿→深绿→绿褐→灰绿。本试验分别采用RGB、HSV和纹理特征3种模式来描述在制品炒干过程中色泽纹理的变化。

图7-A中,,三分量的值都在前20 min逐渐下降,而后逐渐升高。炒干前20 min叶绿素大量降解,产生脱镁叶绿素a和脱镁叶绿素b,脱镁叶绿素a为黑褐色,脱镁叶绿素b为灰褐色,同时氨基酸和还原糖在高温作用下发生美拉德反应,产生大分子黑色物质,、、值均降低。炒干20 min后灰黑色的脱镁叶绿素a降解[22],、、值均升高。炒干前10 min,、、值显著下降(<0.05),且下降程度最大,说明炒干前10 min色泽变化最大。

图7-B中色相在炒干过程中由101升高到185,=60时为黄色,=120时为绿色,=180时为青色,炒干过程中在制品色相变化很大,从绿黄色逐渐变为绿色再转变为青色。饱和度表示同样色相、亮度下的色彩纯度的变化,数值越大,颜色越鲜艳,数值越小,颜色越灰。炒干过程中在制品饱和度从0.24降低到0.07,在制品色泽逐步变灰。

图7-C纹理特征分析中平均灰度值表示图像整体的明暗程度,平均灰度值越高图像越亮;灰度标准差表示图中各部分明暗的均匀性,标准差越大说明图像各部分明暗差异越大。一致性用来衡量灰度的一致性,当图像中灰度全相等时,一致性达到最大值。平均灰度值和灰度标准差在炒干前20 min显著下降(<0.05),20~60 min逐渐上升,而一致性则呈相反的趋势。这可能是由于揉捻结束后梗的灰度大于叶片灰度,炒干前20 min叶片和梗的灰度值同时降低,但梗的灰度值下降更快,整幅图像的灰度和灰度标准差降低,一致性上升;炒干20~60 min,梗和叶片的灰度值同时上升,且梗的灰度值上升更快,整幅图像的平均灰度值和灰度标准差上升,一致性下降。

2.2 炒干过程中在制品化学变化

炒干过程中儿茶素组分发生的变化包括差向异构作用、水解作用、热聚合作用和热裂解作用[4]。如表4所示,EGCG含量在炒干过程中显著下降,GCG含量显著上升,很大可能是EGCG在高温中发生差向异构作用导致GCG含量上升,这与报道的EGCG热稳定性研究相一致[23-24]。EGC含量在炒干过程中显著下降,而其异构体没食子儿茶素(GC)含量在炒干过程中前20 min也呈下降趋势,EGC和氨基酸在高温下氧化聚合,或热裂解成小分子化合物,引起EGC含量下降。咖啡碱(CAF)含量在炒干过程中有下降趋势,但不显著,说明在炒干过程中,咖啡碱较稳定。

图6 炒干过程在制品平均色变化图

注:A为炒干过程中RGB值变化图,B为炒干过程中HSV值变化图,C为炒干过程中纹理特征值变化图。图中不同小写字母表示不同炒干时间的同一参数在0.05水平上的差异性

如表4所示,炒干过程中叶绿素a含量在前10 min显著下降(<0.05),之后无显著性差异;叶绿素b含量在炒干前10 min及30~50 min呈下降趋势;类胡萝卜素含量在炒干前10 min及20~40 min呈下降趋势。炒干前30 min在制品处于湿热状态,水分大量散失,叶绿素和类胡萝卜素易降解,但炒干10~30 min在制品叶绿素a和叶绿素b很稳定,可能是炒干10~30 min氨基酸和还原糖在最适宜的含水率下发生美拉德反应,其产物抑制了叶绿素的降解[25]。炒干30~60 min在制品含水率降低,叶温逐渐升高,在制品处于干热状态,叶绿素a降解了4%,而叶绿素b降解了12.2%,说明叶绿素a的降解主要在于湿热状态下,而叶绿素b的降解在湿热状态和干热状态均有发生[22]。炒干过程中氨基酸总量总体呈下降趋势,中间有一个回升的阶段,与许伟等[26]的研究结果相似。

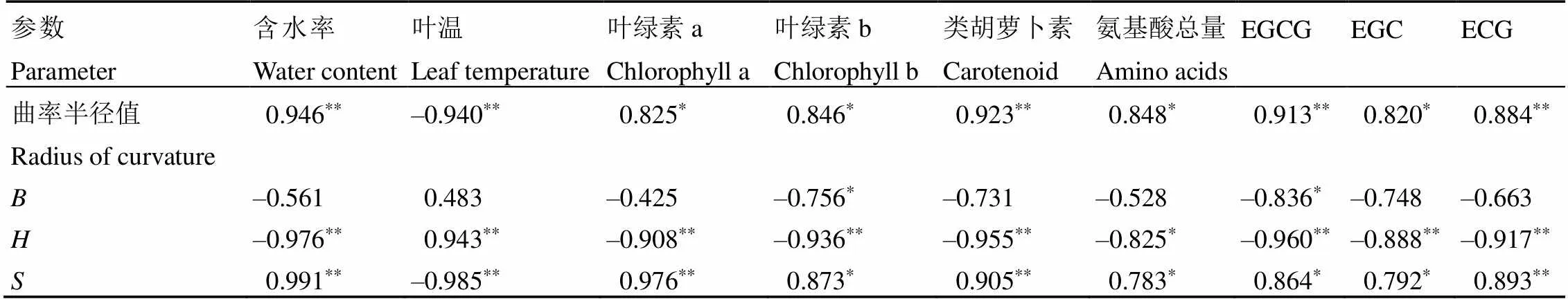

2.3 炒干过程中在制品物理变化与化学变化相关性分析

由表5可知,在制品曲率半径值与含水率呈极显著正相关(<0.01),与叶温呈极显著负相关(<0.01)。含水率和叶温是在制品曲率半径值变化的重要因素。值与叶绿素b和EGCG含量呈显著负相关(<0.05);值与含水率、叶绿素a、叶绿素b、类胡萝卜素、EGCG、EGC和ECG含量呈极显著负相关(<0.01),与叶温呈极显著正相关(<0.01),与氨基酸总量呈显著负相关(<0.05);值与含水量、叶绿素a、类胡萝卜素和ECG含量呈极显著正相关(<0.01),与叶绿素b、氨基酸总量、EGCG和EGC含量呈显著正相关(<0.05),与叶温呈极显著负相关(<0.01)。在制品含水率对色泽值有一定影响,研究发现复水后的干茶色泽显著提高[27],炒干过程中在制品含水率逐渐降低,其水溶性呈色物质在高温的作用下发生复杂的化学反应也可能改变干茶色泽。炒干过程中在制品色相显著上升,饱和度显著下降,可能是其叶绿素a、叶绿素b及类胡萝卜素下降导致的。

表4 炒干过程中在制品化学变化

注:同行中不同小写字母表示在<0.05水平差异显著

Note: Different lowercase letters indicate significant difference within the same line (<0.05)

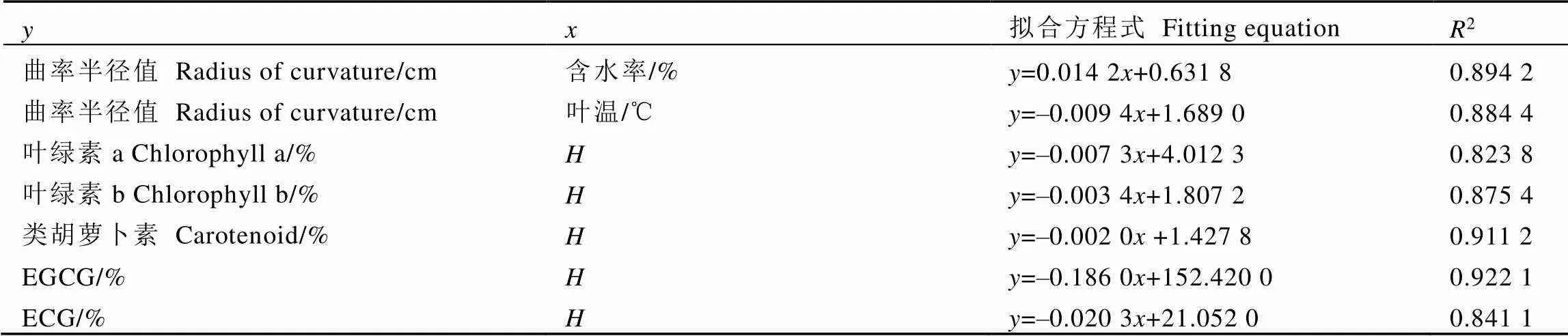

2.4 模型建立

根据表5相关性分析的结果对曲率半径值、叶绿素a、叶绿素b含量等进行线性拟合。如表6所示,拟合方程式的2均大于0.8,说明方程拟合度较好,其中EGCG、类胡萝卜素含量和值的线性拟合度都大于0.9,分别为0.922 1和0.911 2,结果表明,绿茶在炒干过程中通过在线监测在制品的值,可预测EGCG及类胡萝卜素含量。

3 讨论

本试验首次引入曲率研究炒干过程中在制品外形的变化,同时利用计算机视觉技术研究其色泽变化。结果表明,随着炒干的进行,在制品曲率半径值逐渐下降,色泽纹理参数、、、、平均灰度值和灰度标准差呈先下降后上升趋势,一致性值呈先上升后下降趋势,值显著上升(<0.05),值显著下降(<0.05),EGCG、EGC、叶绿素a、叶绿素b、氨基酸和类胡萝卜素含量显著下降(<0.05),GCG含量显著上升(<0.05)。

对炒干过程中在制品物理化学变化进行相关性分析。结果表明,含水率与曲率半径值呈极显著正相关(<0.01),叶温与曲率半径值呈极显著负相关(<0.01);值与叶绿素a、叶绿素b、类胡萝卜素等呈极显著相关(<0.01),值与叶绿素a、类胡萝卜素和ECG含量呈极显著相关(<0.01)。当在制品含水率为15.16%~38.53%,叶温为58.8~94.8℃时曲率半径值下降速率较快,因此,可以通过改变炒干机的工艺参数,如提高滚筒转速、降低滚筒温度等加快茶叶做形。在制品含水率低于15.16%,叶温高于94.8℃时曲率半径值变化较小,且色泽品质下降,此时,建议结束炒制过程,进行烘干以稳定茶叶品质。由于在炒干过程中无法实时检测出在制品内含物质含量,而炒干工艺参数需要根据在制品内含物质的变化而变化。本试验对炒干过程在制品EGCG、叶绿素a、叶绿素b含量等进行线性拟合,结果表明拟合方程式的2均大于0.8,方程拟合度较好,其中EGCG、类胡萝卜素含量和值的线性拟合度都大于0.9,分别为0.922 1和0.911 2,说明通过在制品物理变化预测内含物质变化是可行了。本试验采用80型香茶机,仅以一芽二叶的春雨1号为试验材料,由于鲜叶品种、加工季节、工艺和设备存在较大差异,导致含水率、叶温、值和模型的适用范围存在局限性,后续的研究可以针对不同茶树品种、不同季节等鲜叶进行不同工艺及设备的炒干,确定更有广泛代表意义的预测模型,以期今后通过在线监测含水率、叶温和值等来预测炒干过程中在制品曲率半径值和化学成分的变化。

表5 炒干过程中在制品理化指标与设计参数的相关性

注:*表示相关性显著(<0.05);**表示相关性极显著(<0.01)

Note: *indicates significant correlation (<0.05). ** indicates that the correlation is extremely significant (<0.01)

表6 炒干过程中曲率半径值和化学成分建模

[1] 夏涛. 制茶学[M]. 北京: 中国农业出版社, 2016. Xia T. Tea making science [M]. Beijing: China Agriculture Press, 2016.

[2] 李文萃, 唐小林, 汤一, 等. 基于视觉技术的绿茶色泽变化与品质关系研究[J]. 食品研究与开发, 2015, 36(5): 1-4. Li W C, Tang X L, Tang Y, et al. Study on color change of the green tea and its relationship with tea quality using computer vision technology [J]. Food Research and Development, 2015, 36(5): 1-4.

[3] 钟应富, 李中林, 周正科, 等. 利用色差计分析针形绿名茶色泽在加工过程中的变化[J]. 南方农业, 2008(4): 12-13. Zhong Y F, Li Z L, Zhou Z K, et al. Analysis of color change of needle-shaped green famous tea during processing by colorimeter [J]. South China Agriculture, 2008(4): 12-13.

[4] 萧伟祥. 浅析绿茶制造过程中儿茶素的变化机理[J]. 蚕桑茶叶通讯, 1989(1): 1-4. Xiao W X. Analysis on the change mechanism of catechin in green tea manufacturing [J]. Newsletter of Sericulture and Tea, 1989(1): 1-4.

[5] 刘仲华, 黄孝原, 黄建安. 干燥工艺对绿茶色素物质降解及色泽品质的影响[J]. 茶叶通讯, 1989(3): 38-41. Liu Z H, Huang X Y, Huang J A. Effect of drying process on degradation and color quality of green tea pigment [J]. Tea Communication, 1989(3): 38-41.

[6] 倪德江, 陈玉琼, 胡建程, 等. 炒青绿茶加工过程中糖胺化合物的变化[J]. 华中农业大学学报, 1995(4): 401-407. Ni D J, Chen Y Q, Hu J C, et al. Changes of glycosamine compounds during processing of fried green tea [J]. Journal of Huazhong Agricultural University, 1995(4): 401-407.

[7] 黄藩, 刘飞, 王云, 等. 计算机视觉技术在茶叶领域中的应用现状及展望[J]. 茶叶科学, 2019, 39(1): 81-87. Huang F, Liu F, Wang Y, et al. Research progress and prospect on computer vision technology application in tea production [J]. Journal of Tea Science, 2019, 39(1): 81-87.

[8] 李洁, 齐桂年. 利用计算机图像处理测定茶鲜叶色泽及其萎凋程度变化的初步研究[J]. 蚕桑茶叶通讯, 2008(3): 38-39. Li J, Qi G N. Preliminary study on determination of fresh tea leaf color and its withering degree by computer image processing [J]. Newsletter of Sericulture and Tea, 2008(3): 38-39.

[9] 刘飞. 工夫红茶揉捻中理化特性变化及成条率评价方法研究[D]. 重庆: 西南大学, 2014. Liu F. Study on the change of physical and chemical properties and the evaluation method of twing rate during rolling process of congou black tea [D]. Chongqing: Southwest University, 2014.

[10] 李莎莎, 洪文娟, 陈华才, 等. R/G/B直方图对比算法判别红茶发酵适度[J]. 中国计量学院学报, 2016, 27(2): 172-176. Li S S, Hong W J, Chen H C, et al. Black tea fermentation degree monitoring with histogram comparison algorithm [J]. Journal of China University of Metrology, 2016, 27(2): 172-176.

[11] Yuan H Z, Wu K, Zhang J Y, et al. Curvature-controlled wrinkling surfaces for friction [J]. Advanced Materials, 2019, 31(25): 1900933. doi: 10.1002/adma.21900933.

[12] Zhu L, Liang Q Y, Yu T X, et al. Experimental and theoretical study of constant curvature multi-square punch forming process of strips under follower load [J]. International Journal of Mechanical Sciences, 2019, 156: 462-473.

[13] Azriel R, Emily J. Angle detection on digital curves [J]. IEEE Transactions on Computers, 1973, 22(9): 875-878.

[14] Zhong B J, Ma K K, Liao W H. Scale-Space behavior of planar-curve corners [J]. IEEE Transactions on Pattern Analysis and Machine, 2009, 31(8): 1517-1524.

[15] Cui Q, Wang L. A method based on discrete tangent for curvature estimation of digital curve [C]. 2009 WRI Global Congress on Intelligent Systems, IEEE, 2009, 4: 330-334.

[16] 钟宝江, 廖文和. 基于精化曲线累加弦长的角点检测技术[J]. 计算机辅助设计与图形学学报, 2004(7): 939-943. Zhong B J, Liao W H. Corner detection based on accumulative chord length of refined digital curves [J]. Journal of Computer-Aided Design & Computer Graphics, 2004(7): 939-943.

[17] 董春旺, 朱宏凯, 周小芬, 等. 基于机器视觉和工艺参数的针芽形绿茶外形品质评价[J]. 农业机械学报, 2017, 48(9): 38-45. Dong C W, Zhu H K, Zhou X F, et al. Quality evaluation for appearance of needle green tea based on machine vision and process parameters [J]. Transactions of the Chinese Society for Agricultural Machinery, 2017, 48(9): 38-45.

[18] 陈福明, 陈顺伟. 混合液法测定叶绿素含量的研究[J]. 浙江林业科技, 1984(1): 19-23. Chen F M, Chen S W. Study on determination of chlorophyll content by mixed liquid method [J]. Journal of Zhejiang Forestry Science and Technology, 1984(1): 19-23.

[19] Hartmut K, Lichtenthaler, Alan R, et al. Determinations of total carotenoids and chlorophylls a and b of leaf extracts in different solvents [J]. Biochemical Society Transactions, 1983, 11(5): 591-592.

[20] 叶玉龙. 萎凋/摊放对茶叶在制品主要理化特性的影响[D]. 重庆: 西南大学, 2018. Ye Y L. Effects of withering on the main physical and chemical properties of manufactured tea leaves [D]. Chongqing: Southwest University, 2018.

[21] 罗龙新. 鲜叶物理特性与成条关系的初步探讨[J]. 中国茶叶, 1984(4): 9-11. Luo L X. Preliminary study on the relationship between fresh leaf physical characteristics and striping [J]. China Tea, 1984(4): 9-11.

[22] 倪德江, 陈玉琼. 加工工艺对名优绿茶叶素变化的影响[J] .食品科学, 1997(12): 14-18. Ni D J, Chen Y Q. Effects of processing technology on the changes of green tea leaves [J]. Food Science, 1997(12): 14-18.

[23] Chen Z Y, Zhu Q Y, Tsang D, et al. Degradation of green tea catechins in tea drinks [J]. Journal of Agricultural and Food Chemistry, 2001, 49(1): 477-482.

[24] Seto R, Nakamura H, Nanjo F, et al. Preparation of epimers of tea catechins by heat treatment [J]. Bioscience Biotechnology and Biochemistry, 1997, 61(9): 1434-1439.

[25] Ranganathan K, Ramalingam R, Shanmugam N. Effect of maillard reaction products (MRP) on chlorophyll stability in green peas [J]. Food and Nutrition Sciences, 2013, 4(9): 879-883.

[26] 许伟, 彭影琦, 张拓, 等. 绿茶加工中主要滋味物质动态变化及其对绿茶品质的影响[J]. 食品科学, 2019, 40(11): 36-41. Xu W, Peng Y Q, Zhang T, et al. Dynamic change of major taste substances during green tea processing and its impact on green tea quality [J]. Food Science, 2019, 40(11): 36-41.

[27] 张坚强, 叶阳, 朱宏凯, 等. 基于复水干燥的绿茶干茶色泽提升工艺研究[J]. 中国农机化学报, 2016, 37(7): 70-74. Zhang J Q, Ye Y, Zhu H K, et al. Research on promotion of green tea related to dry color based on rehydration and drying [J]. Journal of Chinese Agricultural Mechanization, 2016, 37(7): 70-74.

Study on the Changes of Physical and Chemical Components during the Frying Process of Green Tea by Computer Vision

WU Xun1,2, LIU Fei3, CHEN Zhiwei2,4, WANG Yuwan2, CHEN Lin2, TU Zheng2, ZHOU Xiaofen5, YANG Yunfei2, YE Yang2*, TONG Huarong1*

1. College of Food Science, Southwest University, Chongqing 400715, China; 2. Tea Research Institute, Chinese Academy of Agricultural Sciences, Hangzhou 310008, China; 3. Tea Research Institute of Sichuan Academy of Agricultural Science, Chengdu 610066, China; 4. Faculty of Mechanical Engineering & Automation, Zhejiang Sci-Tech University, Hangzhou 310018, China; 5. Agricultural and rural Bureau, Wuyi 321200, China

In order to find out the physical and chemical changes during the frying process of green tea, the computer vision technology was applied to real-time monitor the changes of color and shape, and chemical changes were simultaneously measured. The results show that with the increase of frying time, (1) the radius of curvature of unfinished tea gradually decreased, which showed the highest decreasing rate from 10-30 min.,,and average gray value decreased first and then rose. The consistency value was opposite to their trends, with the extreme value in 20 min.value increased significantly,value decreased significantly.(2) Epigallocatechin gallate (EGCG),epigallocatechin (EGC), chlorophyll a, chlorophyll b and carotenoids decreased significantly, while gallocatechin gallate (GCG) increased significantly. Experimental results show that the radius of curvature was highly correlated with water content and leaf temperature.was significantly correlated with chlorophyll a, chlorophyll b.was significantly correlated with chlorophyll a, carotenoids and epicatechin gallate (ECG). The linear fit of EGCG andvalues showed the highest value at 0.922 1. In the future, water content, leaf temperature andvalue could be monitored online to predict changes of the radius of curvature and chemical composition during frying.

computer vision, green tea, the frying process, the radius of curvature, correlation

S571.1;TP391.41

A

1000-369X(2020)02-194-11

2019-11-12

2019-12-30

国家茶叶产业技术体系(CARS-19)、国家重点研发计划专项(2019YFC0840503-2)

伍洵,男,硕士研究生,主要从事茶叶加工方面的研究。*通信作者:yeyang@tricaas.com,491214217@qq.com

投稿平台:http://cykk.cbpt.cnki.net