建筑隔震金属柔性管道抗震性能试验研究

卢嘉茗,解琳琳,李爱群,,曾德民,杨参天,杜红凯

(1.北京建筑大学土木与交通工程学院,北京 100044;2.北京建筑大学“工程结构与新材料”北京市高等学校工程研究中心,北京 100044;3.东南大学土木工程学院,南京 210096)

如何保证重要建筑在震后快速恢复功能(即韧性)成为地震工程领域的研究难点和热点[1-5]。隔震技术被认为是建设韧性建筑的有效手段,该技术可有效控制结构层间位移角和楼面绝对加速度,降低上部结构构件、非结构构件和重要内含设备的损伤[6-8]。值得注意的是,隔震层除隔震支座和各类阻尼器外,还具有一类重要关键元件——管道。以医疗建筑为例,为保障建筑的医疗功能,需设置自地表向上的医疗气体和液体输送管道,震后管道能否正常工作对于建筑功能和建筑安全均存在重要影响。而隔震建筑的隔震层存在大变形需求,这对管道的变形能力提出了高要求。

震害结果和已有研究表明[9-11],传统刚性连接无法满足隔震层大变形需求,需采用柔性连接,即柔性管道。该类管道具有较强的变形能力,可适应隔震层的大变形特征,在震后可维持功能。针对柔性管道,Nitta等[12]、Kato等[13]对不同类型的管道连接接头展开了振动台试验研究,验证U型、W型等柔性管道所采用的大变形伸缩头等的变形能力;Sorace和 Terenzi[14]通过对隔震结构进行试验研究和数值仿真研究,验证了采用柔性连接接头可有效保证供水和供气管道的正常使用。尚庆学和王涛[15]对具有不同密封构造和连接方式的5根金属柔性管道进行了抗震性能试验研究,初步提出了相应的简化分析模型和易损性模型。总的来说,目前对于柔性管道抗震性能的研究还相对较少。

2017 年底,行业标准《建筑隔震柔性管道》[16](下文简称为“规范”)发布,对典型柔性管道的分类方法、连接方式、关键尺寸和性能试验方法做出了相关规定。柔性管道从安装形式上分为两大类:一类竖向安装;另一类水平安装。竖向安装的地震破坏风险相对更大,竖向安装的柔性管道大多采用金属柔性管道(下文简称“金属软管”),主要适用于给水管、消防管和医疗气体管道等。关于金属软管的工程应用和抗震性能研究,目前主要存在以下两点问题:

1)在工程应用方面。金属软管一般未按照规范要求进行设计,大多未设置对大变形能力至关重要的弯曲段(如图1(a)所示),其抗震性能尤其是大变形能力还有待验证。

2)在抗震性能研究方面。已有研究[15]试件样本少,且试件设计和试验边界条件等与实际工程还存在一定差别(如试件水平搁置展开试验),对于柔性管道的破坏模式、变形能力和承载能力还缺乏较为系统的研究。

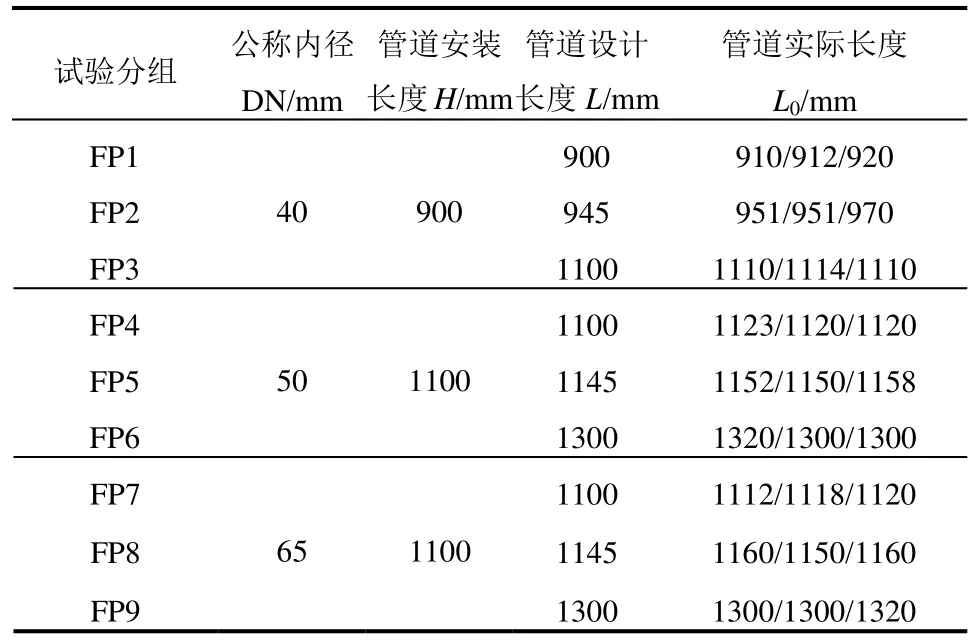

针对上述问题,本文以竖向安装的金属软管为研究对象,以公称内径 DN、管道安装长度H、管道设计长度L为研究变量,共设计了9组试验,进行了 27个试件的抗震性能试验,研究金属软管的损伤演化模式、变形能力和承载能力,评价工程中现有金属软管方案的安全性,明确各变量取值对其抗震能力的影响规律。本文的相关研究成果可为金属软管的相关研究提供重要参考。

1 试验概况

1.1 试件设计与制作

多层隔震结构最为普遍,该类结构大震隔震层最大位移基本不超过400 mm,因此本文选取规范中最大允许位移为400 mm的竖向金属软管展开试验研究。匹配不同管道公称内径,规范建议了管道的安装长度和管道设计长度(如图1所示),通过控制管道设计长度大于安装长度形成一弯曲段,保证金属软管的大变形能力。

图1 金属柔性管道工程实例和试件示意图Fig.1 Schematic diagram of real engineering practice and test specimens of flexible metal pipes

本试验考虑不同管道公称内径影响,选择公称内径为40 mm、50 mm和65 mm的三种金属软管,其安装长度取为规范建议值,每种公称内径管道考虑三种管道设计长度,共设计了9组试验,试验分组编号分别为FP1~FP9。其中FP3、FP6、FP9采用规范[16]建议的管道设计长度,相应试件下文简称为“规范管”。为考虑试件的离散性,每组均制作了 3个试件,共 27个试件。通过试验研究影响金属软管受力变形特征和损伤破坏模式的关键因素,具体而言:

1)FP1、FP4和FP7。目前大多隔震工程在安装金属软管时均未设置弯曲段(如图1(a)所示),即管道设计长度取为安装长度(如图1(b)所示)。考虑到该方案为既有工程常用方案,且与规范要求存在较大差别,在预期的400 mm变形下可能存在破坏风险,因此本文对其展开研究。

2)FP2、FP5和FP8。《波纹金属软管通用技术条件》[17]规定金属软管加工时长度允许误差为 0~45 mm,因此实际工程中金属软管可能因为加工冗余存在最大长度为45 mm的弯曲段(如图1(c)所示)。通过该组试验检验既有工程中金属软管的安全上限。

3)FP3、FP6和FP9。如上文所述,该组试件管道安装长度和管道设计长度采用规范值(如图1(d)所示),通过该组试验明确规范管能否满足预期变形需求。

考虑到加工精度存在一定误差,管道实际长度L0与预期的管道设计长度L会存在一定差异,本研究对各试件实际长度进行测量和记录。表1汇总了各组试件的公称内径、安装长度、管道设计长度和管道实际长度。各试件工作压强均为规范[16]推荐的1.6 MPa,该压强均通过注水加压实现。

表1 金属软管试件主要参数Table 1 Properties of metal flexible pipes

端部连接钢管在预期变形下应能保持弹性,避免损伤和震后修复或更换。鉴于既有规范和相关研究并未给出端部连接钢管的设计荷载,本研究偏于保守将管道传递的剪力设为100 kN,根据钢管高度计算端部弯矩,进行圆钢管和端部焊缝的弹性设计。借鉴实际工程,连接钢管和金属软管间增加聚四氟乙烯垫片以保证整体气密性。

1.2 加载和量测方案

试验加载装置如图2所示。管道两端采用法兰与钢管进行连接,上端钢管与钢板连接固定作为固定端,下端钢管与基座连接,基座安装于水平导轨架上进行滑动模拟管道水平变形,水平作动器与基座相连施加水平推力。加载过程中于顶部加压孔施加1.6 MPa的恒定水压。

加载制度采用美国FEMA-461建议的位移敏感型非结构构件加载方法,该方法全程采用位移控制,至少进行 10级加载,每级加载循环两次。控制当前工况的位移幅值为前一个工况位移幅值的1.4倍[18]。本试验共设置19级加载,各级加载循环圈数和位移幅值均满足FEMA-461的要求。第1级位移幅值为0.94 mm,第19级位移幅值为400 mm。结合规范[16]要求,当位移达400 mm时将进行3圈循环加载。如果完成上述 19级加载后管道仍未产生破坏,则进行位移幅值为400 mm的30圈循环往复加载,研究管道试件持续大变形的能力。上述加载历程如图3所示。

图2 试验加载装置示意图Fig.2 Schematic diagram of test setup

图3 加载历程Fig.3 Loading protocol

试验的测点主要包括三类:1)荷载测点:水平作动器荷载;2)位移测点:水平作动器位移;3)应变测点:为确认连接钢管是否处于弹性状态,在钢管高度方向布置如图4所示的6个应变片。

图4 钢管应变片设置Fig.4 Arrangement of strain gauges on steel pipe

2 试验现象与变形能力分析

本研究以公称内径分组,以管道设计长度为变量,首先分析管道设计长度对公称内径为40 mm试件变形能力的影响规律,然后对管道设计长度对其余公称内径试件变形能力的影响规律展开分析,同时对比公称内径对变形能力的影响规律。试验中所有试件端部圆钢管测得的应变峰值为0.000 686,远小于屈服应变,表明钢管处于弹性状态,满足预期设计目标,下文不再予以赘述。

2.1 FP1~FP3

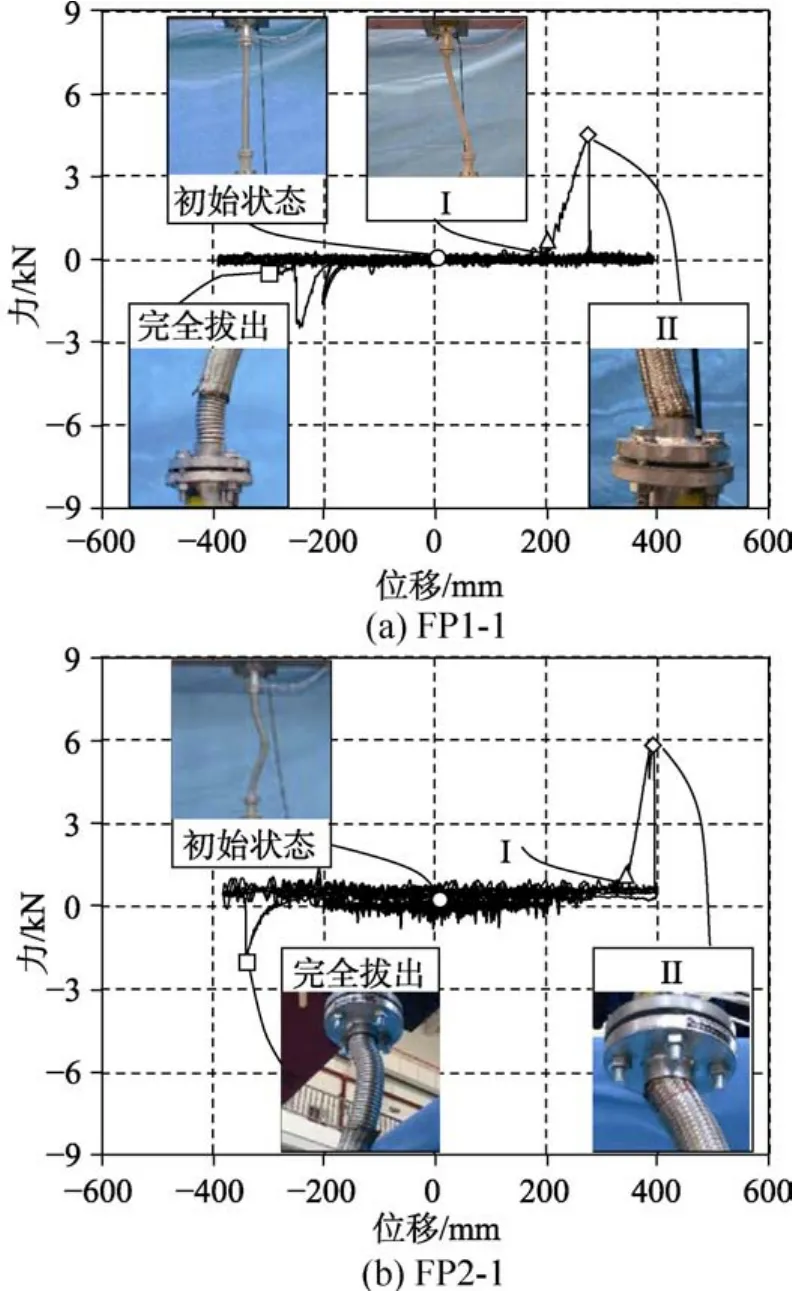

FP1、FP2和FP3组的3个试件损伤演化模式基本一致,本文在此以FP1-1、FP2-1和FP3-1为例阐述其主要试验现象和破坏特征,其试验所得曲线和关键状态如图5所示。

发生破坏的金属软管(FP1和FP2组)损伤演化包含两个关键状态:1)状态I:金属软管外金属套网(下文简称为“外套网”)完全绷直,软管受力从基本为0开始随位移增大显著上升。2)状态 II:金属软管端部外套网单侧完全拔出破坏,管道压强和承载力骤降为0,试件呈现出较明显的脆性破坏特征。

当进入状态II后,试件发生外套网完全拔出破坏,软管整体丧失承受恒定压强的能力,导致内波纹管持续变形,但由于波纹管变形能力较强,构件未发生破坏漏水。规范组金属软管(FP3组)则表现良好,在预期的400 mm位移下循环30圈仍未见明显损伤。具体而言,软管未绷直且端部未出现外套网拔出现象,外荷载显著小于FP1组和FP2组。

图5 FP1~FP3滞回曲线和关键状态Fig.5 Hysteretic curves and key states of FP1-FP3

FP1~FP3组各试件关键状态下的位移如表2所示,从表2中可以看出外套网绷直(状态I)和单侧完全拔出(状态 II)的位移整体随管道实际长度的增大而增大,900 mm和945 mm的金属软管的状态I的平均位移分别为196.08 mm和323.85 mm,状态II的平均位移分别为280.97 mm和392.90 mm。这表明:

1)既有隔震工程中常采用的公称内径为40 mm的金属软管方案,即使考虑加工冗余也难以满足400 mm变形下的性能需求,全部产生了外套网拔出,管道无法继续承受工作压强。

2)规范建议的管道设计长度使得构件在预期变形下能够正常工作,在400 mm的变形下甚至未出现绷直。

表2 FP1~FP3关键试验现象及其位移Table 2 Key experimental phenomena and displacements of FP1-FP3

2.2 FP4~FP6

对于管道设计长度为安装长度的柔性管道,FP4和FP1出现了相同的损伤演化模式,以FP4-1为例,其滞回曲线和关键状态如图6(a)所示。当位移达到 284.39 mm时外套网绷直,当位移达到-390.00 mm时单侧套网拔出破坏,导致承载力和工作压强降为0。FP4组试件达到状态I和状态II的位移如表3所示,其平均位移分别为259.57 mm和383.65 mm,显著大于FP1组试件的196.08 mm和280.97 mm。对比两组试件可以发现,公称内径为40 mm和50 mm的金属软管规范分别建议了900mm和1100 mm的安装长度,在相同的水平位移下FP4组试件相对伸长量小于FP1组试件,因此其关键状态位移大于FP1。但总的说来,采用安装长度作为管道设计长度仍然无法满足400 mm的变形需求。对于管道设计长度取为安装长度与45 mm之和的试件,FP5和FP2的损伤演化存在一定差别,FP5组典型滞回曲线和关键状态如图6(b)所示。FP2组均经历了状态I和状态II,而FP5组仅出现了状态I,在400 mm位移下持续循环30圈,外套网单侧拔出长度最大达4 mm,未见明显破坏,工作压强仍能维持在1.6 MPa,整体功能完好。

图6 FP4~FP6滞回曲线和关键状态Fig.6 Hysteretic curves and key states of FP4-FP6

表3 FP4~FP6关键试验现象及其位移Table 3 Key experimental phenomena and displacements of FP4-FP6

规范组金属软管(FP6组)也表现良好,典型试件滞回曲线和关键损伤状态如图6(c)所示,在预期的400 mm位移下循环30圈仍未见明显损伤,软管未绷直且端部未出现外套网拔出现象。

1)既有隔震工程中常采用的公称内径为50 mm的金属软管方案,在管道实际长度仅为安装长度时外套网拔出破坏,无法满足预期的 400 mm变形需求,这与公称内径为40 mm的金属软管一致。

2)当加工冗余较高时,试件未产生破坏,仅外套网端部拔出4 mm,这与公称内径为40 mm的试件存在一定差别,这主要是因为其采用了更长的安装长度。该管道震后可维持功能,满足应急救灾需求。该组试件进行 30圈疲劳加载后均未出现漏水现象,管道内部压强未发生明显变化,整体不影响建筑的应急救灾能力。本文建议用于给水、消防等用水系统的金属软管在应急救灾后不需进行更换。值得注意的是,医疗气体系统对气密性、压强具有高要求。作者团队对医院管理人员和管道供应商进行了咨询,两者均提出端部微小拔出可能会影响供气管道的使用,因此本文建议在应急救灾后对用于医疗气体系统的金属软管进行更换,消除安全隐患。

3)与公称内径为40 mm的试件相同的是,规范管在400 mm的变形下也均未出现绷直。

2.3 FP7~FP9

对于管道设计长度为安装长度的柔性管道,FP7和FP1与FP4的损伤演化模式存在一定差别,虽然 FP7整体也经历了两个关键损伤状态,但在规范要求的三圈循环内仅 FP7-1(如图7(a)所示)发生了外套网彻底拔出破坏。FP7-2和FP7-3则分别在23圈和30圈循环时发生了拔出破坏。FP7组试件达到状态I和状态II的位移如表4所示,其平均位移分别为291.58 mm和399.67 mm,略大于不同直径但同安装长度的FP4组试件(分别为259.57 mm和 383.65 mm)。对于破坏位移,FP1组(公称内径40 mm,安装长度为 900 mm)、FP4组(公称内径50 mm,安装长度为1100 mm)和FP7组(公称内径65 mm,安装长度为 1100 mm)的平均值分别为280.97 mm、383.65 mm和399.67 mm,总的来说,安装长度是影响破坏位移的主要因素,公称内径的影响相对较小。

图7 FP7~FP9滞回曲线和关键状态Fig.7 Hysteretic curves and key states of FP7-FP9

表4 FP7~FP9关键试验现象及其位移Table 4 Key experimental phenomena and displacements of FP7-FP9

对于管道设计长度取为安装长度与 45 mm之和的试件,FP8和FP5的损伤演化基本一致,FP8组典型滞回曲线和关键状态如图7(b)所示。FP2组经历了状态I和II,FP5和FP8组均仅出现了状态I,FP8组在400 mm位移下持续循环30圈,外套网单侧拔出长度最大达4 mm,未见明显破坏,工作压强仍能维持在1.6 MPa,整体功能完好。

规范组金属软管(FP9组)也表现良好,典型试件滞回曲线和关键损伤状态如图7(c)所示,在预期的400 mm位移下循环30圈仍未见明显损伤,软管未绷直且端部未出现外套网拔出现象。

总的来说:1)既有隔震工程中常采用的公称内径为65 mm的金属软管方案,当管道实际长度仅为安装长度时,在规范要求的3圈循环内有一定概率无法满足预期的400 mm变形需求,在30圈循环内均无法满足400 mm变形需求,发生外套网拔出破坏;2)当加工冗余较高时,试件未产生破坏,仅端部拔出4 mm,这与公称内径为40 mm的试件存在一定差别,与公称内径为50 mm的试件一致;3)规范管在400 mm的变形下也均未出现绷直。

3 承载能力分析

各试件的水平荷载-加载点水平位移滞回曲线在破坏前具有类似的特征:1)达到状态I位移前水平荷载维持在一个较小值;2)达到状态I位移后,水平荷载开始上升;3)对于发生破坏的试件,在达到状态II位移后,水平荷载骤降为0。需要说明,因采集系统问题,水平荷载出现突降/升至较低值/较高值的现象,但从整体曲线来看,各组试验典型曲线均满足上述特征。

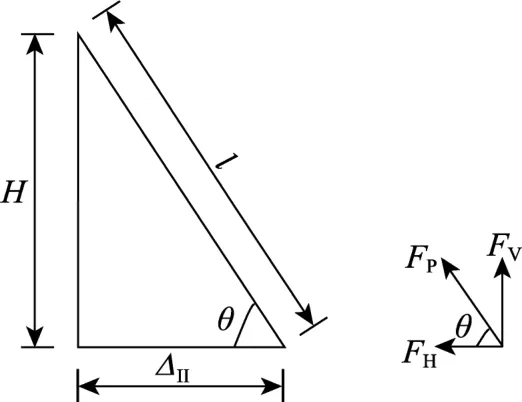

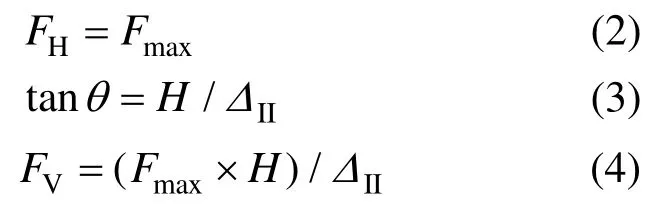

由于端部设置了一定长度的卡箍(长30 mm),可假定外套网的拔出破坏主要取决于管道端部外套网的抗拔能力,即主要取决于端部外套网的竖向荷载分量控制(如图8所示的FV)。在焊接作业用料、温度、技术等条件相同的情况下,相同公称内径的金属软管抗拔能力应基本相当。基于上述假定,本文建立了金属软管绷直后的受力计算模型(如图8所示),对管道端部进行受力分析。其中:H为管道安装长度;ΔII为管道外套网拔出(即关键状态 II)时的水平位移值;l为管道达到状态II时拉升后的实际长度;θ为软管和水平方向的夹角;FV为管道端部承受的竖向荷载分量;FH为管道端部承受的水平荷载分量;FP为管道端部承受的拉力。

图8 金属软管受力计算模型Fig.8 Force calculation model for metal flexible pipes

在管道绷直后,管道端部受力满足下列关系:

当管道达到关键状态II时:

式中,Fmax为管道达到关键状态II时作动器提供的水平极限荷载。

基于上述关系,可计算相应的竖向拔出荷载,表5汇总了各试件Fmax和相应FV值。

从表5可以看出:

1)公称内径40 mm的金属软管:FP1组FV平均值为15.70 kN,FP2组FV平均值为14.81 kN,相差5.67%,两者较为接近,验证了管道的破坏更多取决于管道所受拉力的竖向分量这一假定。对于公称内径40 mm的金属软管竖向抗拔承载力,本文建议取为FP1~FP2组6个试件FV的平均值,即15.26 kN。值得注意的是,管道实际长度则主要影响水平极限荷载,随着管道实际长度的增大,由于破坏位移ΔII增大,θ减小,在相近的竖向抗拔承载力下,水平承载能力即水平极限荷载逐渐增大。

2)公称内径50 mm的金属软管:FP4组FV平均值为19.67 kN。因FP5~FP6组试件未发生破坏,本文建议取19.67 kN作为公称内径50 mm的金属软管的竖向抗拔承载力。值得注意的是,公称内径50 mm管道的竖向抗拔承载力为公称内径 40 mm管道的竖向抗拔承载力1.29倍,与公称内径之比(即1.25)基本相当,这表明竖向抗拔承载力近似正比于公称内径。

表5 FP1~FP9水平极限荷载及竖向拔出荷载汇总Table 5 Horizontal ultimate load and vertical pull-out load of FP1-FP9

3)公称内径65 mm的金属软管:FP7组2个试件发生疲劳破坏,与1)、2)分析的试件的破坏方式不同,本文在此不做相应分析。

上述结果表明:1)竖向抗拔承载力是管道破坏的主要原因,公称内径是影响该承载力的主要因素,两者近似呈线性关系。2)对于相同公称内径的金属管道,随着管道实际长度的增大,水平允许变形增大,破坏时的水平荷载逐渐增大。

4 结论

针对竖向安装的金属柔性管道地震损伤演化模式、大变形能力和承载能力不明确的问题,本研究以变形需求为400 mm的管道为研究对象,综合考虑不同公称内径、管道安装长度、管道设计长度的影响,对9组试验27个试件进行了抗震性能试验研究,得到主要结论如下:

(1)对于既有工程常用的不设置弯曲段方案,不同公称内径的金属软管均无法满足400 mm的变形需求,其经历管道绷直和外套网完全拔出破坏两个阶段,管道最终无法保持工作压强。在震后可能直接影响应急救灾,需立即更换。需要说明,既有工程中金属柔性管道的安装高度小于规范建议值,其破坏风险更为显著。

(2)对于既有工程方案考虑最大加工冗余的情况,不同公称内径的金属软管表现不同。小公称内径40 mm的金属软管,仍不具备400 mm的变形需求,经历两阶段而发生破坏。大公称内径50 mm、65 mm的金属软管在400 mm位移变形下未发生破坏,最终外套网端部最大有拔出4 mm,不影响应急救灾,但灾后需对用于医疗气体系统的金属软管进行更换,消除安全隐患。后续研究中应对该类构件进行更大变形的破坏型试验,明确其安全冗余度。

(3)对于规范建议的方案,不同公称内径的金属软管表现优异,在400 mm位移变形下均无损伤,可保障建筑震后应急救灾和后续日常使用。

(4)安装长度和管道实际长度是影响管道破坏位移的主要因素,随着两者的增大,破坏位移显著增大。

(5)端部外套网连接的竖向抗拔能力决定了管道破坏时的水平荷载,公称内径与竖向抗拔能力近似成正比关系,对于安装长度和公称内径相同的试件,随着管道实际长度的增大,破坏位移增大,破坏时的水平极限荷载逐渐增大。