聚氨酯胶黏剂的多元醇组分黏度不稳定原因探讨

唐龙 宋骏 江建昌 陈建军 黄恒超

(广州市白云化工实业有限公司 广东广州 510540)

聚氨酯胶黏剂广泛应用于土木建筑、交通运输、纺织服装、家具、机械、电子等行业[1]。黏度是胶黏剂的一个重要技术指标,不仅影响着产品应用过程的操作性,还可能影响产品的最终性能。对黏度的稳定性需加以关注,使黏度控制在一定范围内。比如,浇注高聚物粘结炸药中利用颗粒粒径控制黏度,保证可浇注性[2]。

胶黏剂等产品生产后的一段时间内,黏度可能会有变化。造成某些产品黏度不稳定性的因素主要有两个方面:一种可能是反应性基团的变化,例如异氰酸酯基团的继续反应[3];另一种是物理变化。

本工作讨论黏度的物理性质的影响因素,对某双组分聚氨酯胶黏剂产品中A组分(含填料的多元醇混合物)的黏度不稳定问题进行了分析,并给出了导致黏度不稳定的微观解释。

1 实验部分

1.1 主要原料

特种聚醚二醇A-600(主链带苯环,羟值180 mgKOH/g)、聚醚二醇DL-400(羟值280 mgKOH/g),山东蓝星东大有限公司;聚酯多元醇PDP-70(羟值70 mgKOH/g),美国斯泰潘化学公司;改性聚醚多元醇Sovermol-815(羟值260 mgKOH/g),德国巴斯夫有限公司;填料QYH-1(200目)、QYH-2(1 500目),佛山金戈新材料有限公司;分子筛,大连海鑫化工有限公司;白炭黑LM-150,德国瓦克有限公司;有机锡,吉林华信化工有限公司。以上均为工业级。

1.2 实验方法

1.2.1 胶黏剂A组分的基础配方

以低聚物多元醇的总量为100份计,双组分聚氨酯胶黏剂A组分配方为:聚醚A-600 30~50份,聚醚Sovermol-815 40~70份,聚酯PDP-70 10~40份,填料QYH-1 100~200份,白炭黑LM-150 1~5份,有机锡催化剂0.05~0.1份。

1.2.2 物料的混合方式

小试样品用高速混合机混合:样品罐中投料后,粗略搅拌,放入德国FlackTek公司DAC 600.2型高速分散机,以转速1 800 r/min分散混合2 min,取出简单搅拌,再放入混合机以同样的参数分散混合,上述过程重复进行3次,每次间隔10 s,可得均匀细腻的混合物。

中试样品用行星搅拌机混合:搅拌釜中投料后,闭合行星机,循环水冷却条件下(可保证约25 ℃搅拌温度)真空搅拌3 h,四轴搅拌电机的F值为30.52,单轴的为31.15(F值越大表示搅拌速度越快),搅拌后混合物的细度接近填料尺寸。

1.3 黏度测试

为消除温度对黏度的影响,黏度测试前,待测样品均需在25 ℃恒温水槽中恒温。采用美国Brookfield公司的LVT型旋转黏度计测样品黏度。恒温处理后黏度测试前,仅对样品简单手动搅拌。

2 结果与讨论

2.1 黏度不稳定性的原因分析

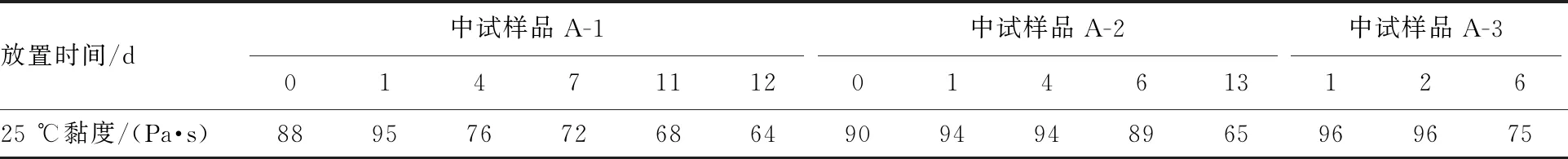

按照A组分的配方进行投料,采用1.2.2小节行星搅拌机分散方式进行混合。表1列出了3个批次的中试产品在放置不同时间的黏度变化。恒温处理后,黏度测试前,均手动搅拌约1 min。

表1 A组分的黏度随时间变化

由表1可知,不同中试批次的A组分样品初期黏度(1 h内和1 d)差异相对较小;随着放置时间延长,黏度均出现不同程度的下降,室温放置约2周黏度趋于稳定,黏度降低至初始值的约2/3。推测黏度变化可能与原料间的相互作用有关。

为了找出影响黏度稳定性的原料因素,采用原料替代的方法进行试验。将含苯环的聚醚二醇(A-600)等羟值替换为脂肪族聚醚二醇DL-400。中试A组分样品、实验室配制的小试A组分样品,及实验室配制的A-600替换为DL-400得到的A组分样品(标记为A1),三者黏度随时间的变化情况见表2。

表2 不同A组分黏度随时间的变化

由表2可以看到,随着室温放置时间由1 d延长到90 d,中试A组分样品或实验室小试配制的A组分样品黏度随时间减小的幅度均明显变小,而DL-400替换A-600得到的A组分A1,在存放期间黏度几乎不随时间发生变化。这说明含苯环的聚醚二醇使得A组分黏度较高且黏度随时间变化大,而不含苯环的聚醚二醇配制的A组分黏度低,且黏度随放置时间的变化小。

此外,配方中其他原料不变,用等量更细的填料QYH-2替换填料QYH-1得到的A组分样品几乎没有流动性;室温放置90 d后,黏度仍趋于无穷大(无流动性)。这是因为相同用量的填料微细颗粒比稍粗颗粒的总表面积大得多,吸附的低聚物多元醇总量多,甚至使得可自由流动的低聚物多元醇很少,体系无流动性。

不添加任何粉体填料,纯树脂混合物的黏度为1.9 Pa·s,室温放置90 d后几乎不变。

由上述实验现象可知,A-600与填料的相互作用是导致体系黏度不稳定的主要原因。

2.2 黏度不稳定性的微观解释

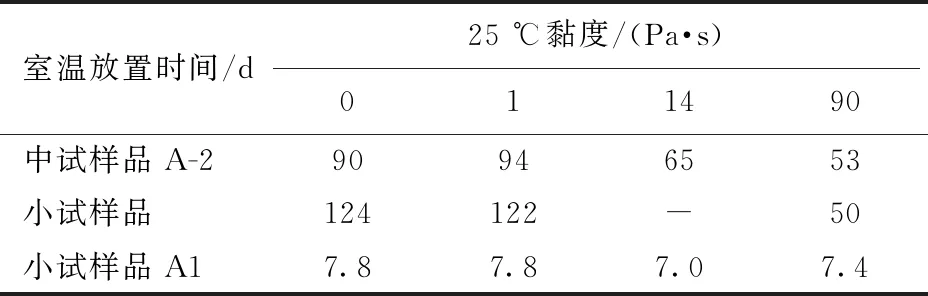

液态低聚物多元醇和填料的混合体系中存在低聚物多元醇之间的相互作用,以及低聚物多元醇与填料颗粒之间的相互作用。根据2.1的实验结果,A组分的黏度不稳定问题源于低聚物多元醇与填料的相互作用。液态聚合物和无机固体的相互作用一般为吸附作用[4]。

图1为填料和低聚物多元醇混合体系示意图。

图1 固体填料粒子与液体低聚物相互作用示意图

如图1所示,低聚物多元醇和填料混合后,低聚物多元醇分子与填料粒子均匀分散,填料粒子表面逐渐被低聚物多元醇吸附,形成吸附液膜层。

低聚物多元醇在填料表面的吸附排列快慢受聚合物运动难易程度的影响。采用含苯环的聚醚二醇A-600配制A组分,A-600分子刚性大,分子运动较慢,在填料表面的吸附成液膜的过程慢,达到稳定黏度的时间很长。混合初期一段时间内低聚物多元醇在填料颗粒表面的吸附分布形成的液态膜层还不完整,填料颗粒部分裸露,而无机填料极性强,是造成黏度高的一个原因,吸附排列平衡后,黏度降低。

含苯环的聚醚二醇A-600替换为脂肪族聚醚二醇DL-400后,因DL-400分子量低,且聚醚链段柔顺性好,分子运动较快,被填料表面吸附达到平衡的时间较短,填料表面形成的吸附液膜层相对平滑,A组分样品A1黏度低,且随时间变化不明显。

2.3 A组分放置前后的黏度-温度相关性

对于实验室配制的A组分,分别测试了其在室温放置30 d前后不同温度下的黏度,结果见图2。纵坐标为相对黏度,即黏度的比值η/η0(η0表示21 ℃的黏度,η表示不同温度下的黏度)。

图2 不同测试温度下A组分的黏度变化

由图2可见,配制初期的A组分及放置30 d后A组分的黏度均随着温度的增大而显著变小,从曲线的斜率可以看到,放置30 d后A组分的温度敏感程度高于放置前A组分。黏度降低的原因是因为温度增加使得分子间氢键数目减少,低聚物多元醇分子活动能力增加。随温度增加,刚配制的A组分黏度降低幅度比放置30 d的A组分的小,可能原因是未经吸附平衡的刚配制的A组分受热后虽然低聚物多元醇运动位阻变低,黏度降低,但在短期内填料表面对低聚物多元醇的吸附远远未达到平衡,填料表面对低聚物多元醇吸附形成类似交联点的效果,使得温度的影响对整个体系的影响较已吸附平衡的体系弱,说明填料的吸附作用不可忽视。放置30 d后黏度随温度增加而降低明显,可能原因是放置30 d后填料颗粒表面低聚物多元醇的吸附形成液态膜变得完善,影响黏度的主要原因是低聚物多元醇等原料分子间的相互作用力,特别是温度增加有利于含苯环聚醚的运动,黏滞阻力降低,使得黏度的温度敏感性增加。

3 结论

(1)原因分析实验表明,双组分聚氨酯胶黏剂产品A组分的黏度不稳定性源于含苯环聚醚二醇A-600与填料的相互作用。

(2)给出了黏度不稳定的微观解释,认为黏度不稳定与聚合物分子向填料粒子表面的吸附过程有关。

(3)含苯环聚醚的A组分放置一段时间后,其黏度的温度敏感性有所增加。