单组分封闭型聚氨酯胶黏剂的制备及性能

陆波 徐洲彤 石熠

(沈阳化工大学材料科学与工程学院 辽宁沈阳 110142)

反应型聚氨酯胶黏剂中高反应性的NCO基团以及固化物结构中的氨基甲酸酯基团与木材、皮革、玻璃、橡胶和金属等含活性氢的材料具有良好的化学粘接性能[1],已广泛应用于汽车、电缆、皮革和制鞋等各个领域[2]。由于NCO基团常温下能与空气中的水分反应,这有可能缩短聚氨酯胶黏剂的贮存期,降低粘接性能[3-4],研究人员将聚氨酯中的NCO基团与封闭剂反应[5],开发了封闭型聚氨酯胶黏剂。目前国内外关于封闭型聚氨酯胶黏剂的研究应用还较少,且大多数产品的粘接反应只限于解封后缓慢的湿固化反应。本研究将封闭物和扩链剂异佛尔酮二胺(IPDA)混合制备了单组分封闭型聚氨酯胶黏剂,使用时无需计量混合,同时胶黏剂可以较长时间贮存(10个月未见固化),封闭型聚氨酯在热解封时通过和体系中混合好的扩链剂反应并固化。

1 实验部分

1.1 试剂与仪器

二环己基甲烷二异氰酸酯(HMDI)、聚四氢呋喃二醇(PTMG1000)、异佛尔酮二胺(IPDA),工业级,德国BASF公司;甲乙酮肟(MEKO),工业级,湖北仙粼化工有限公司;二月桂酸二丁基锡(DBTDL),化学纯,国药集团化学试剂有限公司。

RGL-30A型电子万能试验机,深圳瑞格尔仪器公司;HSX-250型恒温恒湿箱,上海福玛实验设备有限公司;Nicolet iS10型傅里叶变换红外光谱仪(FT-IR),赛默飞世尔科技有限公司;Q200型差示扫描量热仪(DSC),美国TA公司;LX-A型邵氏硬度计,乐清市艾德堡仪器有限公司。

1.2 胶黏剂制备步骤

1.2.1 端异氰酸酯基预聚物的制备及其封闭

在四口烧瓶中加入HMDI,搅拌下加热至70 ℃,然后分2批加入已真空脱水的PTMG,再加入DBTDL,80~90 ℃反应4 h,通过丙酮-二正丁胺滴定法[6]测定NCO含量以确定预聚反应完成。分别合成NCO质量分数为5.5%~9.4%的5种预聚物。

在80~90 ℃反应温度下,根据预聚物NCO基含量将封闭剂MEKO分2批加入装有预聚物的四口烧瓶中,反应一定时间,测定NCO基含量以确定封闭反应完成。当NCO基含量为0时将封闭物升温至100 ℃,抽真空脱去多余的封闭剂,最后冷却出料。

1.2.2 封闭物解封、扩链反应及胶黏剂的后固化

根据封闭物中预聚物NCO基含量,分别按扩链系数0.8~1.0将扩链剂IPDA与封闭物进行混合,将混合好的胶液涂在铝片上,铝片搭接,放入155 ℃烘箱中30 min,发生解封及扩链反应,固化后取出。

将粘接好的各组铝片放入恒温恒湿箱中,设定温度30 ℃、湿度90%进行后固化,分别放置1、3、5和7 d后取出,测试拉伸剪切强度和硬度。

1.3 表征与测试

解封温度采用DSC测定,氮气保护,加热温度范围40~200 ℃,加热速率10 ℃/min,样品质量5~8 mg。红外光谱测试使用KBr涂膜法制样,溶剂为丙酮,波数范围500~4 000 cm-1;拉伸剪切强度参照GB/T 7124—2008测试,被黏物为铝片,拉伸速率20 mm/min;邵A硬度参照GB/T 23651—2009测试。

2 结果与讨论

2.1 封闭型聚氨酯胶黏剂的FT-IR分析

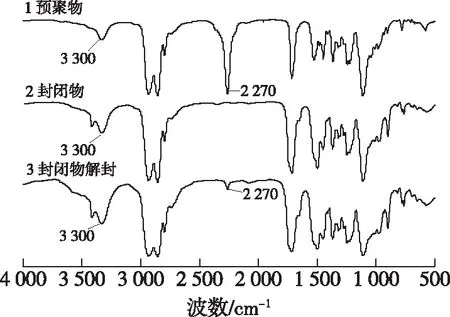

图1中曲线1~3分别为预聚物、封闭物、封闭物解封(150 ℃,未加扩链剂)的FT-IR曲线。

图1 预聚物、封闭物、封闭物解封的FT-IR曲线

由图1可见,曲线1中预聚物在2 270 cm-1处有异氰酸酯特征吸收峰,表明预聚物内存在NCO基团;发生封闭反应后,曲线2在2 270 cm-1处的异氰酸酯特征吸收峰消失,表明NCO基团被封闭;在150 ℃加热使其解封,未加扩链剂,解封产物又在曲线3中的2 270 cm-1处出现吸收峰,说明发生了解封反应生成NCO基团。曲线3在2 270 cm-1的峰面积比预聚物的峰面积小,说明在150 ℃下封闭型聚氨酯部分解封,只有少量NCO生成。

2.2 封闭型聚氨酯胶黏剂的DSC分析

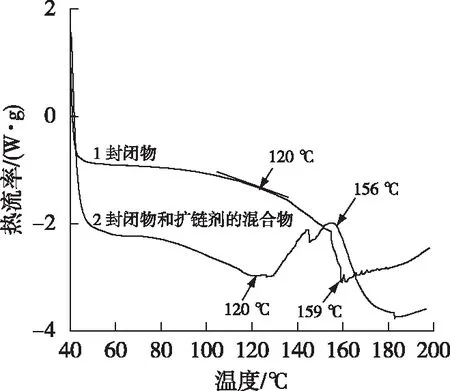

对封闭物、封闭物和扩链剂IPDA的混合物分别进行了热分析,研究胶黏剂的热稳定性及其组分[7-8]。图2中曲线1和曲线2分别为封闭物、封闭物和扩链剂发生解封和扩链反应的DSC曲线。

图2 封闭物及混合物的解封和扩链反应的DSC曲线

由图2可见,曲线1中,封闭物从120 ℃附近开始解封,吸收热量,在159 ℃出现峰值。曲线2中,在120 ℃曲线开始水平,说明解封的NCO基团和扩链剂IPDA的伯胺发生扩链反应,并放出热量,解封反应的吸热量和扩链反应的放热量接近;在130 ℃以上,随着温度升高,解封反应加速,扩链反应的放热量大于解封反应的吸热量,所以曲线向上,并在156 ℃出现放热峰值,与曲线1在159 ℃出现解封反应峰值的温度接近,扩链反应在180 ℃附近结束。

2.3 预聚物NCO基含量对胶黏剂性能的影响

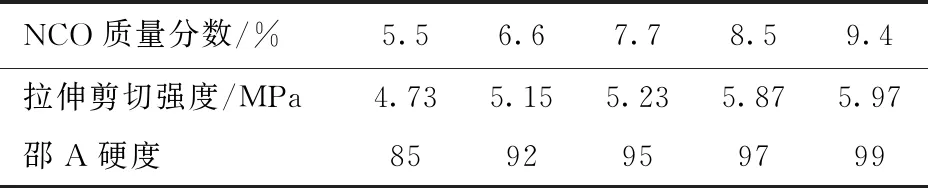

当扩链系数为0.95,后固化时间为7 d,预聚物NCO基含量对胶黏剂拉伸剪切强度和硬度的影响如表1所示。

表1 预聚物NCO基含量对胶黏剂性能的影响

由表1可知,当扩链系数和后固化时间固定时,随着预聚物NCO基含量的增加,胶黏剂的拉伸剪切强度和硬度增加。这是因为增加预聚物NCO基含量,氨基甲酸酯基团含量增加,硬段含量增加,所以胶黏剂的拉伸剪切强度和硬度增加。

2.4 扩链系数对胶黏剂性能的影响

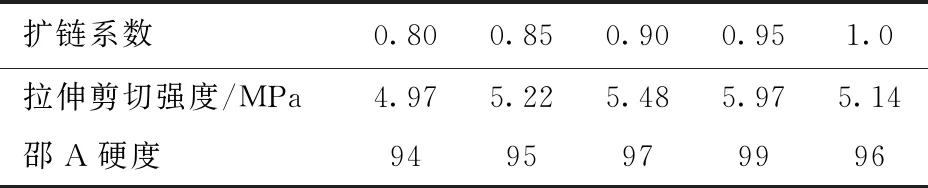

当预聚物NCO质量分数为9.4%,后固化时间为7 d时,扩链系数对胶黏剂拉伸剪切强度和硬度的影响如表2所示。

表2 扩链系数对胶黏剂性能的影响

由表2可知,当预聚物NCO含量和后固化时间不变时,随扩链系数增加,胶黏剂的拉伸剪切强度和硬度先增大后减小,并且在扩链系数为0.95时最大。因为扩链系数<1.0时,胶黏剂在固化时发生了两个扩链反应,一个是异氰酸酯和IPDA的扩链反应,一个是后固化时残留的异氰酸酯基和水的扩链反应。随着扩链系数的增加,两个反应中IPDA的扩链反应占比增加,而水的扩链反应占比下降,胶黏剂的拉伸剪切强度和硬度增大,说明IPDA扩链的胶黏剂拉伸剪切强度和硬度高于水扩链的胶黏剂;当扩链系数为1.0时,解封的异氰酸酯基团与水分存在副反应,少量的IPDA没与异氰酸酯发生扩链反应,起增塑作用,造成胶黏剂拉伸剪切强度和硬度降低。扩链系数为0.95时,NCO稍过量,保证了固化,胶黏剂的拉伸剪切强度和硬度最大,达到5.97 MPa,邵A硬度为99。

2.5 后固化时间对胶黏剂性能的影响

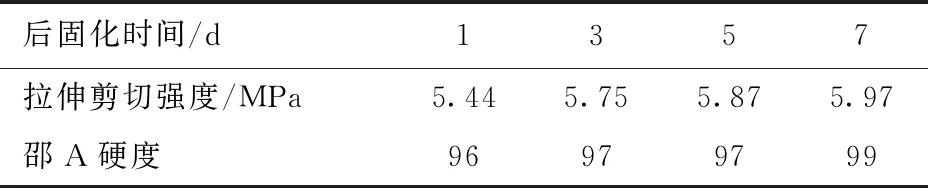

当预聚物NCO质量分数为9.4%、扩链系数为0.95时,后固化时间对胶黏剂拉伸剪切强度和硬度的影响见表3。

表3 后固化时间对胶黏剂性能的影响

由表3可知,1 d的固化已经达到较高的强度,随着后固化时间的增加,胶黏剂的拉伸剪切强度和硬度稍有增加。这是因为随着时间的增加,解封产生的NCO在与IPDA反应后少量过量的NCO和恒温恒湿箱中的湿气继续反应,胶黏剂进一步固化。

3 结论

(1)封闭物从120 ℃开始解封,155 ℃出现解封反应吸热峰值,159 ℃出现扩链反应放热峰值。

(2)当预聚物NCO质量分数为9.4%、扩链系数为0.95、后固化时间为7 d时,胶黏剂的综合性能最好,拉伸剪切强度为5.97 MPa,邵A硬度为99。