基于热管输热的矿井地热危害控制试验研究

初砚昊 柳静献 常德强 李元辉

(东北大学资源与土木工程学院,辽宁沈阳110819)

随着我国工业快速发展,矿山开采深度不断加深,导致我国众多矿井开采面临严重的地热环境[1]。深层矿井的高温热害环境不仅导致员工生理疲劳和工作效率降低,而且影响井下设备稳定运行,使得矿山安全生产事故不断发生[2]。因此,有必要针对深层矿井高温热害治理展开研究。

对矿井热害治理方面的研究,国外法国学者早在1740 年就对金属矿山的地温进行过监测[3]。1985年,南非矿井实施了冰冷却系统井下降温,证明了输冰制冷降温方法具有可行性[4]。我国矿井热害治理研究开始于20 世纪50 年代,最早是煤炭研究总院在抚顺矿区进行地温观测,并进行了局部降温技术的研究与应用[5]。目前,我国矿山降温系统研究已趋于成熟,现代降温技术使得矿井热环境得到了有效改善,并有效实现了井下热能源再利用。2006 年,瓦斯发电制冷技术被研发出,用于抽采矿井井下瓦斯发电,再利用电能进行制冷[6]。2007 年,张亚平等[7]就分离式热管应用于矿井降温进行了理论论证。2008年,何满朝等[8]提出了深井HEMS 降温技术,将回收的热量用于居民洗浴、取暖等。2009 年,李勇等[9]提出利用集中控制系统对高温矿井热害降温系统进行监控管理。2012 年,张和平等[10]发明了一种矿用大温差乙二醇空调装置,用以解决制冷空调无法满足深井高温降温等问题。目前,矿井主要采用的降温系统有非人工制冷降温技术、人工制冷降温技术以及现代降温技术,但现有的降温技术都有一定的适用范围和使用弊端,无法有效解决深层矿井热害问题[11]。

矿井地热控制与研究非常有必要,对深层矿井采取有效的降温方法,提出热害治理的新工艺与新技术,研发基于热管的高效传热与换热技术有助于实现井下气流的快速冷却,采用动力型热管的热害控制系统,改善井下高温高湿环境,对于确保矿山安全稳定生产有重要意义。

1 动力型热管对热源传热分析

动力型热管是利用泵提供动力使得冷凝液体工质回流到蒸发段的新型分离式热管[12]。其工作原理是蒸发段内液态工质吸收外部热量变成饱和蒸汽流向冷凝段中冷凝成液体工质,泵产生动力,将冷凝液输送到蒸发段,持续不断循环,持续不断地完成热量转移传输[13]。该热管系统应用于井下降温与现有的降温方法相比有着独特的优势,现有的降温技术在深层矿井应用上耗能高、降温效率低,而动力型热管传输热量快、效率高、冷损小、布置维护方便[14]。动力型热管用于矿井降温的主要优点为[15-18]:①动力型热管的蒸发段与冷凝段可分开按需位置布置,对于大型化换热装置的适应性好;②能实现冷源与热源远距离换热;③热管的加热段与冷却段的传热面积可按比例调整控制;④热管的管壁温度远高于腐蚀性气体的露点和水蒸气露点,其管壁附有的灰尘呈疏松状态,易于清除,适用于灰尘量大的矿井。

通过分析动力型热管性能与结构在矿井降温方面的优点,认为动力型热管应用于井下降温是可行的。对矿井热源的分析,发现矿井中回采工作面热灾害最严重,将动力型热管蒸发段布置在工作面附近(不影响生产设备工作),吸收来自于工作面的热量,工质蒸发快速流向冷凝段,气态吸收冷量成液态,通过溶液泵输送回蒸发器中,完成循环换热,将热量排除井外,使得工作面温度达到国家标准要求,从而实现对地热灾害的控制。

2 动力型热管系统试验平台搭建

结合矿井实际情况,搭建试验平台模拟井下工作面高温环境条件,分析动力型热管降温系统换热性能的影响因素,讨论该系统在矿井应用的可行性。

2.1 试验装置

试验装置主要由蒸发器、冷凝器、液体流量计、储液罐、溶液泵、风机、液视镜以及其他附属设备搭建而成。矩形管道两端分别与风机和换热器相连,储液罐、溶液泵和液体流量计装置通过铜管依次连接在两端换热器之间,两端换热器相距分别为4、6、8、10 m。蒸发器和冷凝器是由管径9.52 mm 的铜管组成,共44 根管串联接在一起;蒸发端矩形管道长1 m,截面尺寸0.6 m×0.6 m;冷凝端矩形管道长0.5 m,截面尺寸0.6 m×0.6 m;器件与器件连接的铜管直径10 mm,试验装置原理如图1。在两端换热器的矩形风道顶部和侧面施工钻孔,下放传感器和风速仪,在蒸发器、冷凝器前后测量矩形风道中空气的温度和风速,使用精度等级为I 级的工业用铂电阻PT100 和热线式风速仪[19]。风机与溶液泵是通过50 Hz 的变频器调节不同的频率来控制不同的风速和液体流速以满足试验要求。

试验选用的工质是R134a,该系统工作原理是蒸发器管内工质吸热蒸发,由系统内温差产生的压力差将气态工质沿气体管路输送到冷凝器中,气态工质冷凝成液态工质,经溶液泵将液态工质输送到蒸发器内,完成一次循环换热。系统通过无限次循环换热,实现大量热量的远距离传输。

2.2 试验方法

本研究试验在实验室环境中进行,空气电加热器安装在风机前,通过风机将热风吹到同一水平面上的蒸发器来模拟矿井空气温度较高的工作面工作环境。空气电加热器总的最大功率为12 kW,能使试验温度最高达到70 ℃。试验中,采用型号为PT100、显示精度为0.1 ℃的热电阻测量温度。在蒸发器与冷凝器矩形管道前后都布置PT100 热电阻进行温度测量。将PT100热电阻连接温度数据采集仪,试验进行时每隔相同时间同时对4点(进入蒸发器前的空气温度、从蒸发器出来的空气温度、进入冷凝器前的空气温度、从冷凝器出来的空气温度)位置采集温度数据,并将采集的数据记录下来。通过调节风机变频器实现两端换热器风量的变化,风速测量使用热线风速仪,显示精度0.01 m/s。通过监控电子秤称量的制冷剂罐质量的变化,控制冲注阀开闭,电子称的显示精度为0.001 kg。

通过动力型分离式热管换热器的蒸发器和冷凝器前后的空气温差变化来分析热管工质充液率、风速、驱动温差等因素对热管换热器换热效果的影响,进而测试热管换热器蒸发器和冷凝器的工作状况和性能。整个试验装置须具有较高的密封性能和保温性能,防止冷量回收试验装置出现漏风、散热等现象,影响试验结果的准确性。

2.3 试验步骤

在试验平台布置完成以及温度和风速传感器安装完成后,检查系统的密封性并完成抽完真空等准备工作,进行动力型热管系统试验。具体步骤为:①对系统进行工质充注,观察电子秤示数,达到充注量后,关闭阀门;②开启空气电加热器以及蒸发器和冷凝器两端的风机,通过变频器调节风速待稳定;③在低频率下启动溶液泵,同时采集两换热器内外的温度以及液体流量计的示数;④不断提高溶液泵的频率,直至50 Hz,并且在每次改变频率的同时采集两换热器的温度及流量计的流量;⑤改变蒸发器端经过空气加热器加热后的空间温度,重复步骤③、④;⑥追加充注热管工质,重复步骤⑤;⑦改变两换热器的距离,重复以上各个步骤。

3 试验结果与讨论

3.1 充液率对换热性能的影响

对于不同的充液量,热管系统对应有不同的换热量与换热性能。试验设定两换热器相距4 m,蒸发器风温32.5 ℃,进风速2.5 m/s,冷凝器风温18.5 ℃,风速3 m/s,热管系统工作温度27.5 ℃,充液率分别为35%、43%、47%、51%、54%、58%、63%、67%、72%,得出充液率与换热系数关系如图2 所示。根据传热计算的基本方程式,可得出传热系数K为[20]

式中,Qx为换热器光管外表面的传热热量,W;F0为换热器的光管外表面积,m2;ΔTx为对数平均温差,℃。

由图2 可知:随工质充液率的增加,换热系数先增加后降低;充液率在51%~60%范围内,换热系数最高,换热效果最佳;该热管系统的最佳充液率为51%~60%,说明充液量过多和过少都不利于动力型热管换热效果达到最佳状态。可见,只有在最佳充液率下,动力型热管的传热系数才能达到最大值,方可实现高效的换热性能。

3.2 温度对系统换热量的影响

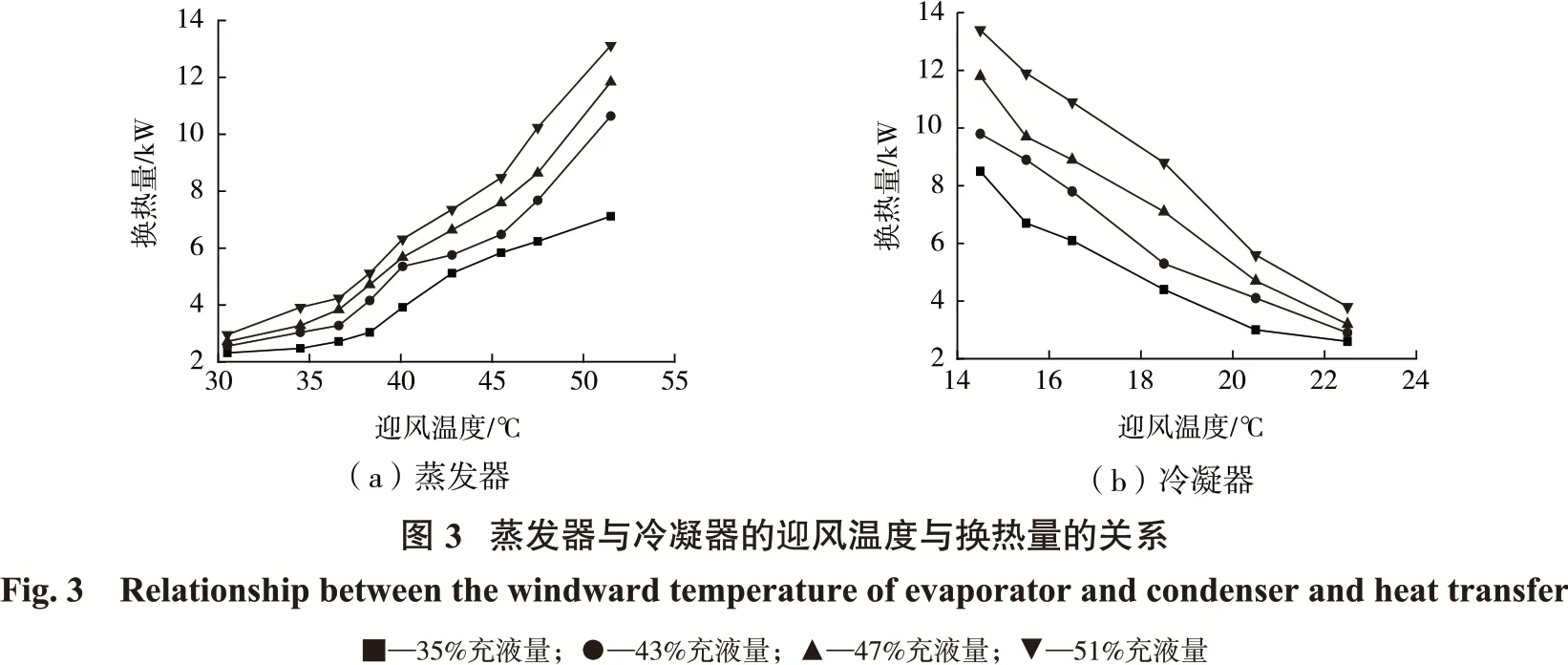

为更好地满足现实矿井工作面的实际温度,测试了两换热器相距4 m、冷凝器温度16.8 ℃、风速3 m/s、溶液泵频率20 Hz、蒸发器迎风风速1.5 m/s、迎风温度在30.5~51.5 ℃条件下的换热量,结果如图3(a)所示。此外,在蒸发器迎风温度40.5 ℃、风速1.8 m/s、冷凝器进风流风速3 m/s 状态下,迎风温度为14.9~22.3 ℃、溶液泵输入频率为20 Hz时,试验结果如图3(b)所示。

由图3可知:传热量随着蒸发器的迎风温度升高而升高,传热量曲线近似于二次曲线,工作温度的升高使得工质蒸发加快,气泡数量增多,增大了管内工质流动的扰动,传热强化;传热量随着冷凝器进风面风温的提高而降低,随着进风温度的提高,蒸汽与进风温度温差减小,冷凝效果降低,导致出现不凝结气体,进而使得有效换热面积减小,致使换热量降低,并且不凝结气体会影响溶液泵的性能,进而影响整个动力型热管的换热性能。

3.3 风量对换热性能的影响

为进一步研究换热器迎风风速与系统换热量的关系,设定两换热器相距4 m,试验参数为蒸发器进风风温36.5 ℃和40.5 ℃,冷凝器进风风温18 ℃,风速3 m/s,溶液泵频率20 Hz,充液率51%,蒸发器进风风速在1~3 m/s 取值条件下,系统换热量的变化情况如图4所示。

由图4 可知:在蒸发器不同迎风温度情况下,蒸发器迎面风速的提高,换热量增加显著,其曲线近似二次曲线,同时迎风面积一定,风速与风量成正比,说明一定量的风量增加有利于热管系统换热性能增强。风速提高,加快了与换热器表面的换热效率,换热器表面能够充分换热,使得换热器管内工质快速蒸发,气泡脱离频率加快,加强了两相流体的扰动,导致传热强化。

3.4 换热量与溶液泵频率的关系

动力型热管装有动力装置,克服了热管系统阻力损失,实现了热能量高效的远距离传输。溶液泵的频率变化影响着液体工质流速的大小,从而影响着整个热管系统的换热效果。为实现消耗最小功率实现最大热管系统换热能力,进行了换热量与溶液泵频率关系试验。试验条件为两换热器相距4 m,蒸发器迎风温度45.8 ℃,风速2.5 m/s,冷凝器迎风温度16.5 ℃,风速2.5 m/s,充液率分别为58%、63%、67%和72%,溶液泵频率0~50 Hz,试验结果如图5所示。

由图5 可知:随着溶液泵频率的增加,蒸发器和冷凝器的换热量整体都是先增加而后基本保持不变。当溶液泵频率较低时,其提供的动力无法克服液体工质流动阻力,工质量提供不足,导致整个热管系统换热量低。随着溶液泵频率逐渐增大,换热量逐渐增加,当频率为5~15 Hz,热管系统两换热器换热量陡然升高,发生突变,其频率提供的动力满足整个系统的阻力,达到热管系统的最佳换热效果;当频率达到15~50 Hz 时,两换热器换热量基本不变,频率达到15 Hz 时,已满足整个系统动力,频率增加,只提高工质流动速度,对于提升系统换热效果不明显甚至有所降低。进一步分析该图可知:当溶液泵输入频率达到15 Hz 以上时,充液率为58%的蒸发器换热量出现波动,随着充液率达到58%~72%,换热量出现的波动现象逐渐变小趋于稳定。这说明充液率较低时,输入频率过大,工质流速较快,冷凝效果差,会出现一定的气蚀现象,影响泵连续提供动力,工质流量出现异常,蒸发器换热效果不稳定,导致换热量出现上下波动现象。

3.5 不同距离性能比较分析

通过测定两换热器相距不同距离时,随着温度变化换热器进风风温和出风风温的变化情况,分析随着温度的改变不同距离的换热性能相差情况。试验条件为两换热器相距分别为4、6、8、10 m,蒸发器迎风温度为30~70 ℃,迎风风速1.1 m/s,冷凝器迎风风温10.8 ℃,迎风风速3 m/s,溶液泵频率20 Hz,充液率分别为47%和54%。根据试验数据绘制出了在不同距离下风温与换热量的关系图,如图6所示。

由图6 可知:充液率为47%和54%时,两换热器不同距离下的换热量变化趋势基本相同,距离的改变对换热器性能影响不大,只有个别试验条件下不同距离的换热量有少量差别,可以认为距离改变对于动力型热管系统换热能力没有影响。不同距离不同的蒸发器迎风风温下的系统沿程损失小,如果在沿程热量损失大的情况下,距离在4~10 m 范围内变化,其换热量会有所变化,换热量的曲线走向趋势也会发生变化,因此观察图6换热量变化和曲线走向基本相同,没有发生变化,可以确定动力型热管传输热量沿程损失小。

4 结 论

针对现有热害控制技术存在深层矿井工作面降温效果不明显的问题,建立了采用动力型热管的热害控制系统,通过分析动力型分离式热管降温系统在典型工况下,风速、风温、充液率、泵频率、传输距离等工艺参数对系统换热效率和性能的影响,得出以下结论:

(1)充液率在35%~72%范围内,蒸发器和冷凝器的换热量随着系统充液率的增加,两换热器的换热量都是先增加后降低。试验系统的最佳充液率区间为51%~60%,在此区间内,充液率能够使得动力型热管的换热效果达到最佳。

(2)动力型热管蒸发器和冷凝器不同迎风温度和系统的换热量之间表现出一定的规律性。动力型分离式热管的传热量随着蒸发器迎风温度升高而升高,随着冷凝器迎风风温升高而降低,其曲线近似为二次曲线。

(3)随着驱动温差的增加,两换热器的换热量也随之增加,换热量曲线近似于二次曲线。适当的增大驱动温差,可使得热管系统换热能力提高。

(4)在试验温度范围内,换热性能随着风速增大而提高,蒸发器的换热系数和换热量随着风速的增加而增大。风速适宜时,可促进蒸发器吹出的热风(即模拟矿井采场环境的现场空气热量)有效地传递到蒸发器中及与翅片相邻的热管中,使热管系统的换热效率达到最佳。

(5)随着溶液泵频率的增加,蒸发器和冷凝器的换热量先增加后基本不变。当输入频率达到5 Hz 左右时,换热量陡然升高,发生突变。当热管系统进入正常工作后,随着溶液泵输入频率的增大,热管系统换热量变化不大。

(6)两换热器不同距离(4~10 m)条件下,温度对系统换热量变化的影响相差不大,沿程热量损失小,说明两换热器距离在4~10 m 范围内改变对动力型热管系统的换热性能无影响。

(7)动力型热管换热器布置不受矿井巷道和工作面限制,在矿井采掘工作面和回风巷布置两换热器,将工作面的热量转移到回风巷中排出,从而达到矿井降温效果。试验中动力型热管能够远距离热量传输,可以实现井下巷道长距离热量转移。