C276/304L 爆炸焊接复合板界面熔化区微观组织及形成过程

陈凯,马勇,何尧,丁琪琪,王国平,陈文琳

(合肥工业大学 材料科学与工程学院,合肥 230009)

随着工业生产需求的不断提高,设备装置的升级换代和转型对新材料研发带来了前所未有的挑战,爆炸焊接复合材料具有极好的可设计性,能够有效地将各种传统工艺无法实现的不同性质、大尺度的金属材料进行复合[1—4],从而获得丰富的性能与功能,这是爆炸焊接复合材料未来的发展趋势和机遇。

镍基合金具有极其优异的耐高温、耐腐蚀性能,被广泛用于海洋工程、航空航天、石油化工等领域[5—8],但是,镍基合金的高昂价格,在一定程度上限制了其使用。以相对廉价的不锈钢作为基板研发的镍基合金/不锈钢爆炸焊接复合板,大大降低了造价,拓宽了镍基合金的适用范围。

作为爆炸焊接技术特征现象之一的界面局部熔化区,是影响爆炸焊接性能的重要因素,熔融区的组织及性能成为近年来爆炸焊接技术的研究热点。Crossland[9]认为覆板的高动能会转化为内能,从而形成含有金属间化合物的熔化区。Mamails 等[10]研究发现,在合适的焊接参数和较高的爆炸载荷下,爆炸焊接界面材料强度甚至优于原始板材,射流在高速碰撞形成界面的同时引发熔化区的形成。闫鸿浩等[11]通过计算,给出了熔化准则,并对爆炸焊接界面附近的熔化层厚度进行了估算。然而,熔化区的微观结构形成机理尚不清楚。应该注意的是,熔化区组织的形成,与材料的成分和所经历的温度历程有关。目前,由于爆炸焊接工艺的瞬时性和危险性,无法直接测量复合过程中界面的温度分布情况,尚无对界面温度的可靠实验测试结果发表。随着有限元技术的飞速发展,运用数值模拟方法可有效辅助分析此类问题[12—13],因此,文中将数值模拟与理论计算结果同实验观察现象相联系,重点关注界面附近升温和冷却速率的估算,同时探究界面附近显微硬度分布特征。

1 实验方法

实验采用304L 不锈钢作为基板,哈氏合金C-276为复板,厚度分别为15 mm 和3 mm,通过爆速为2350 m/s 的硝铵/铝粉(质量分数为8%)炸药驱动实现复合。试样取自焊后复合板中心区域以保证完全贴合,尺寸为20 mm×5 mm×18 mm。

为了研究界面材料的微观结构和力学性能,对试样进行打磨、抛光和腐蚀。由于基复板耐蚀性极强,在除王水以外的腐蚀剂的浸泡或擦拭下均无法获得良好的金相组织,而王水又容易在试样表面产生黑色腐蚀坑,影响实验观测,故本实验采用质量分数为10%的草酸电解腐蚀。采用光学显微镜(OM,Zeiss,Germany)和扫描电子显微镜(SEM,JEOL,Japan)对界面进行观察分析。采用显微硬度计(HV-5/10/30/50,SCTMC,China)测量了波峰和波谷附近材料的显微硬度。

2 爆炸焊接数值模拟

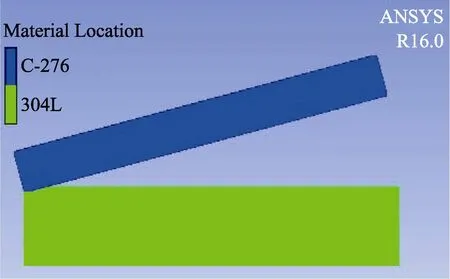

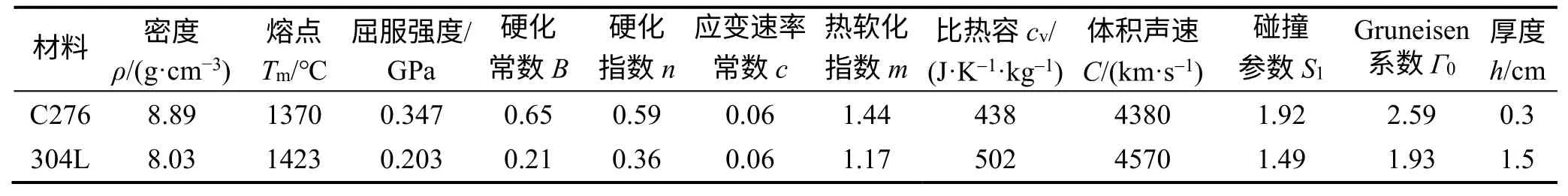

利用ANSYS/AUTODYN,建立以Mie-Gruneisen状态方程和Johnson-Cook 材料本构模型为基础的爆炸冲击模型,如图1。其中复板尺寸为30 mm×3 mm;基板尺寸为30 mm×6 mm。模拟选择的碰撞点速度为2350 m/s,初始倾斜角为15°。由于爆炸焊接过程中的结合界面存在严重塑性变形过程,基于拉格朗日网格的方法在高应变水平下会因网格变形过大而存在问题,文中使用了一种无网格方法,即光滑粒子流体动力学方法(SPH),粒子尺寸选用20 μm。初始温度设置为环境温度,即20 ℃。相关材料模型参数如表1 所示。

图1 有限元模型Fig.1 Finite element model

表1 材料模型及EOS 状态方程的相关参数Tab.1 Parameters of material model and EOS equation of state

3 结果与分析

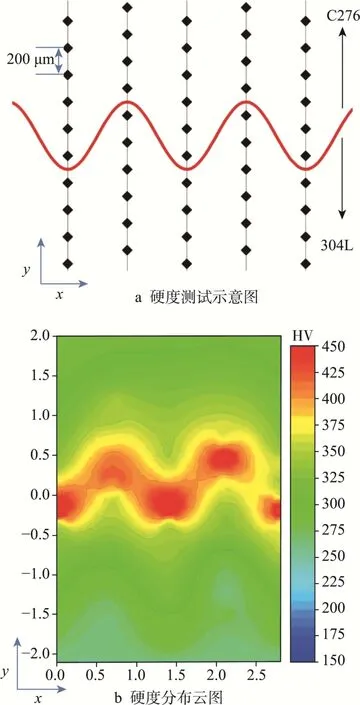

3.1 爆炸焊接界面微观形貌

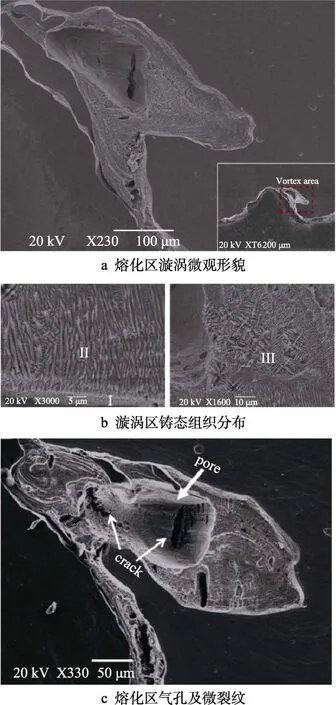

图2 为界面附近的显微形貌,浅色部分为熔化区,其形成与界面结合区的超高温度有关[14],由于爆炸复合的瞬时性,可推测界面必然存在极快的升温速率。如图2b,对熔化区微观组织进行进一步观察发现,位于波峰左侧的后漩涡区存在明显的铸态组织,且可大致分为3 个区域,依次是位于漩涡边缘的表层等轴细晶区(Ⅰ)、位于中间层的柱状树枝晶区(Ⅱ)以及心部粗大等轴树枝晶和胞状晶区(Ⅲ)。此外,如图2b 所示,爆炸焊接复合板熔化区也存在气孔和裂纹,这与爆炸焊接界面高冷却速度有关[15]。基板与覆板间隙中的残余气体没有足够的时间排出,在液态金属的强紊流作用下被包裹在致密的漩涡中,形成气孔。同时,由于冷却速率过高,产生内应力,导致孔隙表面形成大小不一的微裂纹。

图2 界面熔化区微观组织形貌Fig.2 Microstructure of melting zone in the interface

3.2 模拟结果分析

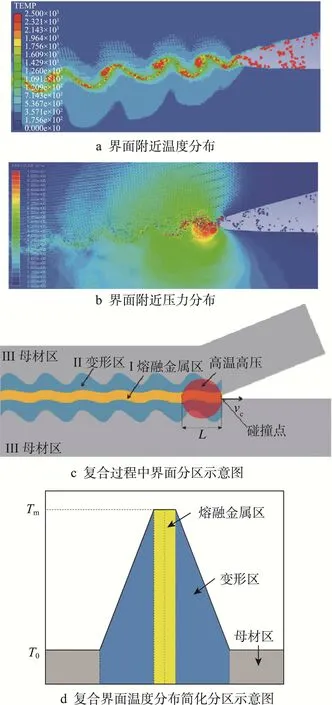

通过爆炸焊接试样的显微组织研究结合数值模拟计算结果,对焊接过程中的温度分布及温度变化历程进行分析。

3.2.1 升温速率估算

爆炸焊接过程中界面附近温度和压力分布情况如图3a 和3b 所示,根据金相实验分析和模拟结果简化得到如图3c 和3d 所示的复合界面分区示意图,该焊接材料可分为3 个区域:Ⅰ区靠近界面的熔融金属区,高应变率的严重塑性变形使该区域材料温度升至熔点;Ⅱ区距界面一定距离的变形区,该区域变形显著,但未达到熔融温度,且温度沿远离界面方向逐渐降低;Ⅲ区母材区由于冲击波的传播,材料仅发生了轻微的变形和加热。谢鸿飞等[16]运用嵌边函数法也获得了类似模型。

图3 爆炸焊接过程中界面附近温度、压力分布及简化模型Fig.3 Distribution of temperature and pressure near the interface and simplified model in explosive welding process

由图3b 可以看出,界面上的某点进入高压区时开始被加热,并作为碰撞点以碰撞速度vc向前移动。由数值模拟结果可知,该高压区近似长度约为1.35 mm。当该点离开高压区后停止加热。在此期间(ΔT)达到的温度应足够高,以熔化材料并诱导漩涡的形成,因此,平均升温速率vh可估算[16]为:

式中:vc为碰撞速度(m/s);l为高压区相对长度(m);ΔT为覆板熔点与室温之差(℃)。

本实验中,碰撞速度vc为2 350 m/s(炸药爆速),高压区相对长度l约为1.35 mm,覆板熔点与室温之差ΔT为1 350 ℃,根据理论计算,爆炸焊接过程中,升温速率约为2.35×109℃/s。数值模拟结果为1.37×109℃/s,二者基本吻合。

由上述关于爆炸焊接过程温度场的分析,结合图2 扫描电镜观察结果表明,爆炸焊接过程中熔化区漩涡中心材料温度迅速升高并达到熔融状态,金属熔化的标志是观察到树枝晶的存在,但由于材料处于熔融状态的时间短,只能在界面附近形成有限厚度的熔化区。

3.2.2 冷却速率估算

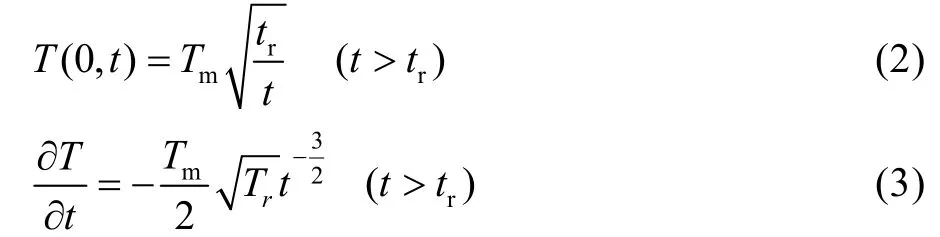

爆炸焊接复合界面熔化区的冷却是人们最感兴趣的问题之一,对冷却速率和凝固所需时间的估算对于确定焊接窗口的上边界也是非常重要的。

冷却阶段温度变化可以由式(2—3)[11]表示:

式中:T,Tm,t分别为温度、熔点和冷却时间;tr为拉伸波返回爆炸复合界面的时间,其计算见式(4)。

式中:H为覆板厚度;c0为体积声速。代入表1相关参数计算可知:tr=1.37 μs。

当时间大于1.37 μs 时,变化趋势如图4 所示。开始时,凝固速率约为109℃/s,然而,随着时间的推移,凝固速率迅速下降。经过20 μs 后,凝固速率降至107℃/s。爆炸焊接通常在几微秒内完成,因此,高速碰撞过程中熔融金属在短时间内快速凝固,形成了众多等轴枝晶。当然,在如此高的凝固速率和高压下,非晶和纳米颗粒也可能在熔化区形成[18]。同时导致熔化区气孔表面产生内应力,最终形成大小不一的微裂纹。

3.3 力学性能

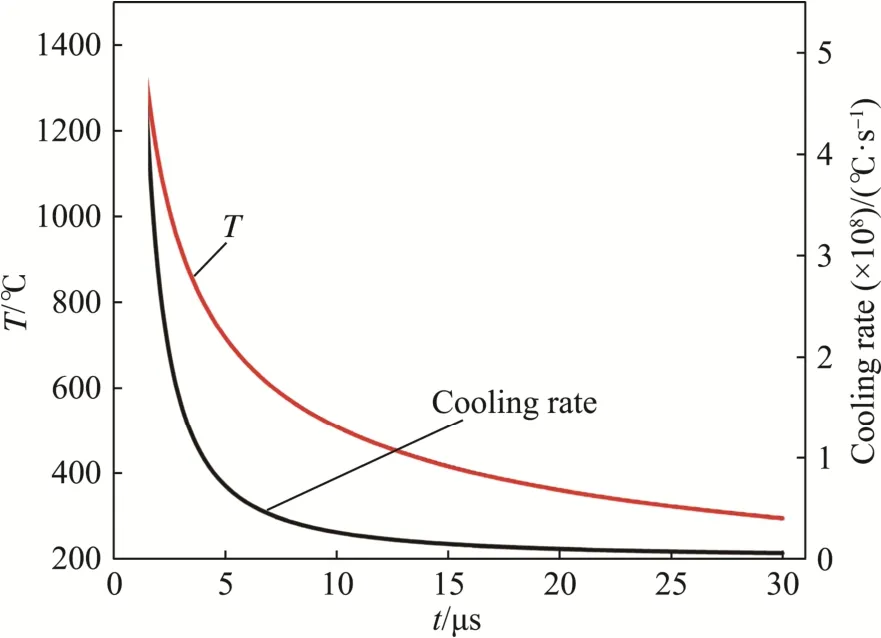

在爆炸焊接过程中,由于高速碰撞导致结合界面附近材料发生塑性变形最严重,除了转化为内能生成熔化区,还会导致界面附近应变硬化。通过显微硬度分析,可以确定爆炸焊接工艺对基覆板材料应变硬化的影响。为了更加直观地对比界面附近显微硬度的变化,本研究以200 μm 为间距在垂直界面±2.5 mm 范围内取点,每个样品取中心区域两个波幅长度,硬度测试示意图如图5a 所示。

图4 冷却阶段界面温度变化趋势Fig.4 Variation trend of interface temperature in cooling stage

图5b 为测试所得硬度分布云图,可见界面附近2 mm 范围内,显微硬度随波形界面法线方向逐渐降低,且哈氏合金侧硬度普遍高于不锈钢侧,这与覆板爆炸复合过程中受到更加剧烈的塑性变形以及与哈氏合金更高的加工硬化特性有关,最高硬度出现在界面上,约为原始板材硬度的2~3 倍,近界面材料硬度随着与界面距离的增加而降低,由此可见,爆炸焊接过程对界面附近材料力学性能影响显著。

图5 界面附近显微硬度分布Fig.5 Microhardness distribution near the interface

4 结论

1)基于ANSYS 有限元软件对C276/304L 异种金属爆炸焊温度场进行模拟分析,结果表明爆炸焊接界面最高升温速率和冷却速率均达到109℃/s,但由于材料处于熔融状态的时间短,只能在界面附近一定厚度内形成熔融层。

2)爆炸焊接过程中,高速碰撞导致结合界面附近材料发生塑性变形最严重,应变硬化程度最高,会对界面硬度产生显著影响,界面处硬度远高于其他区域。