罗河铁矿采空区三维激光扫描及应用分析研究

李 建,王世松,张 驰,陈 凯

(1.安徽马钢罗河矿业有限责任公司,合肥 231500;2.北京矿冶科技集团有限公司,北京 100160)

为了适应当前先进采矿装备和技术快速发展的需要,罗河铁矿采用高分段充填采矿法回采矿石[1]。为了保证作业安全、生产高效,实际回采过程中相邻采场分两步骤进行回采,即先回采矿房,然后进行充填作业,最后回采矿柱。上述过程中,采空区作为生产环节的衍生产物,其空间体积及实际边界对出矿量统计、充填料核算以及二步骤回采设计等具有重要的指导意义[2-4]。

传统方式一般采用全站仪在不同水平对同一空区的边界实施单点测量[5-7],最后通过连线方式构建采空区大致边界,这种手段测量效率低、劳动强度大、测量边界与实际边界存在较大误差,无法用来指导生产。

三维激光扫描技术的应用彻底颠覆了人们对于采空区测量的认识[8-10],其中以北京矿冶科技集团有限公司自主研发的BLSS-PE矿用三维激光扫描测量系统为代表[11-15],可准确、高效的获取采空区三维形态,赋以矿山真实坐标,可得到采空区实际形态及空间位置,进而通过相关软件可快速准确地计算空区体积、截取特征剖面即可辅助进行采矿设计,建立设计模型并通过布尔计算后可得到超欠挖体积及残存矿量。

本文通过引入BLSS-PE矿用三维激光扫描测量系统对罗河铁矿-508 m生产中段的45-3#以及47-3#采场进行了现场扫描,并开展了基于扫描点云的空区三维建模、体积计算以及二步骤回采设计,为矿山生产提供了基础数据。

1 矿山概况

罗河铁矿位于安徽省合肥市庐江县境内,地处江淮丘陵南部,为低山丘陵地形,地面标高为16.1~275 m。矿区地表地层产状平缓,褶皱不发育。矿体埋藏在-382~-846 m标高内,东浅西深,倾伏角3°~12°。距离地表最浅425 m,最深856 m。矿体总厚度一般为2.03~246.58 m,矿体平均厚度76.87 m。

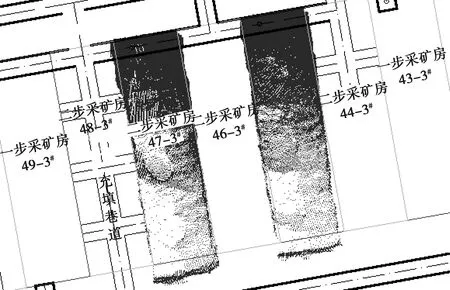

45-3#采空区与47-3#采空区位于-508 m水平,采区西北部,20#联巷与30#联巷之间,45-3#采空区位于47-3#采空区东侧,根据罗河铁矿矿房布置规则,在采空区形成前,两个矿房之间由二步采矿房46-3#采场隔开,空区自-508 m水平垂直延伸至-540 m水平,空区高约32 m,宽约18 m,长约64 m,采空区形成前矿房采用中深孔扇形孔爆破回采。图1为-508 m水平采场布置图。

图1 -508 m水平采场布置图

2 测量系统介绍

BLSS-PE矿用三维激光扫描测量系统是一款由北京矿冶科技集团有限公司自主研发,专门应用于地下金属矿山空间形态扫描的非接触测量系统。系统(图2)主要由扫描主机、电源箱、扫描控制终端以及辅助测量系统等四部分组成,其中扫描主机主要用于获取扫描空间的距离及角度信息并转化为三维点云数据,电源箱一方面用来为扫描主机供电,另一方面将由扫描主机获取的三维点云数据通过无线的方式传输给扫描控制终端,扫描控制终端则通过无线的方式与电源箱进行连接,控制终端上安装有专业的扫描控制及数据分析软件,通过设置适用于扫描工况的数据参数并下发于扫描主机完成三维空间的快速扫描。辅助测量系统主要用于将扫描主机伸入待测空区的指定位置开展扫描工作。

图2 BLSS-PE矿用三维激光扫描系统

3 采空区探测及数据处理

3.1 采空区三维探测

结合45-3#矿房和47-3#矿房前期设计的矿房回采实施方案,采空区形成后,测量人员可沿20联巷进入采场联络巷然后到达待测区域,扫描设备可通过20南切割巷伸入空区内部并开展测量工作。具体步骤如下:1)确定最佳的扫描主机伸入角度及可操作长度;2)按照预先确定的可操作长度计算延长杆数量并逐节进行连接;3)将扫描主机通过通讯电缆与电源箱连接;4)打开扫描控制终端并调试设备的运行状况;5)将固定有扫描主机的延长杆按照预定角度伸入采空区内部并开展扫描;6)扫描完成后,采用全站仪测量扫描主机尾部定位靶标坐标。图3为现场扫描实施图。

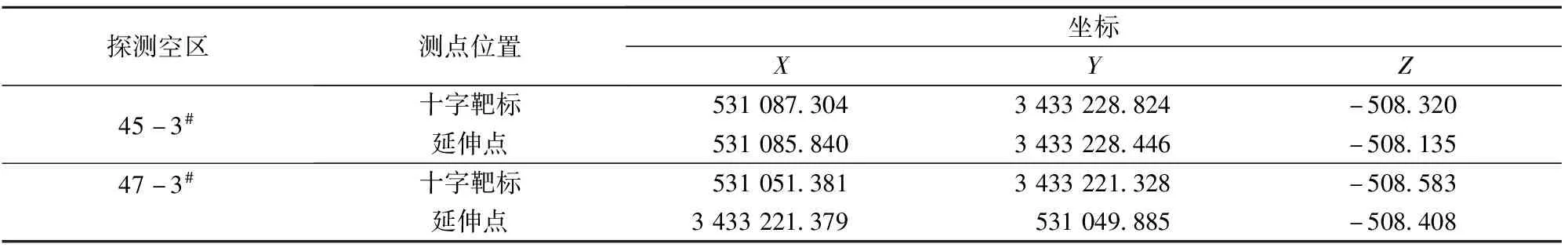

其中,为了能够将扫描获得的采空区三维点云数据与矿山实际位置完全复合,按照上述步骤6)中提及的测量扫描主机控制点坐标如表1所示。

3.2 采空区三维实体模型构建

基于现场扫描获得的45-3#采空区和47-3#采空区三维点云数据,如图4所示,首先将其坐标进行真实化处理,得到与矿山实际位置完全一致的三维点云模型,如图5所示,然后依次执行扫描点成线,扫描线重采样以及三维建模等操作,得到采空区三维实体模型如图6所示。

图3 采空区三维探测

表1 控制点实测坐标数据

图4 采空区三维点云数据

图5 三维点云定位模型

4 采空区扫描数据应用分析

4.1 采空区体积统计及对比分析

基于上述建立的采空区三维实体模型,采用建立块体模型的方式填充采空区内部并计算块体的体积,如图7(a)、(b)所示分别为45-3#采空区和47-3#采空区的块体模型。

图6 采空区三维实体模型

图7 采空区块体模型

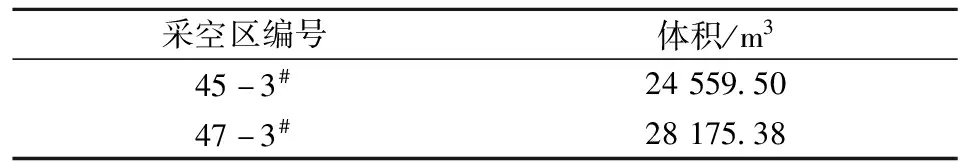

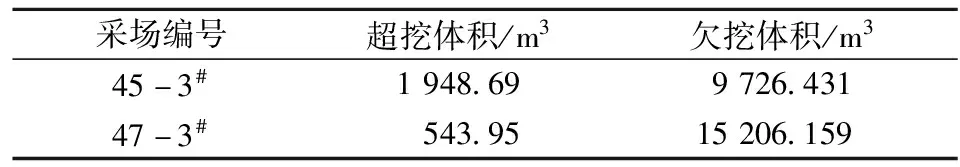

基于上述45-3#采空区和47-3#采空区块体模型,计算采空区体积如表2所示。

针对矿房的出矿量问题,矿山通常根据铲运机铲斗数以及卡车运输次数来量化统计,该种方式统计所得矿房出矿量误差大,同时受人为因素影响容易出现漏记或者多记的情况,导致不同部门所得数据不对称,为此我们将此次扫描获得的采空区体积与矿山采用原始方式得到的数据进行对比如表3所示。

表2 采空区体积统计表

表3 出矿量统计对比分析

基于表3的对比结果,认为通过扫描仪获得的数据是准确的(经过中国计量科学院认证),则传统统计方式与扫描仪获得的扫描结果相比,其统计结果的不确定性较大、误差较高,不利于矿山生产管理。

4.2 超欠挖体积计算

贫损指标作为衡量矿山采矿技术水平的主要指标,关键在于计算超欠挖体积,基于45-3#采空区和47-3#采空区扫描模型,建立设计模型如图8所示。

图8 矿房设计模型

将上述设计模型与扫描模型进行复合得到图9所示的复合图。

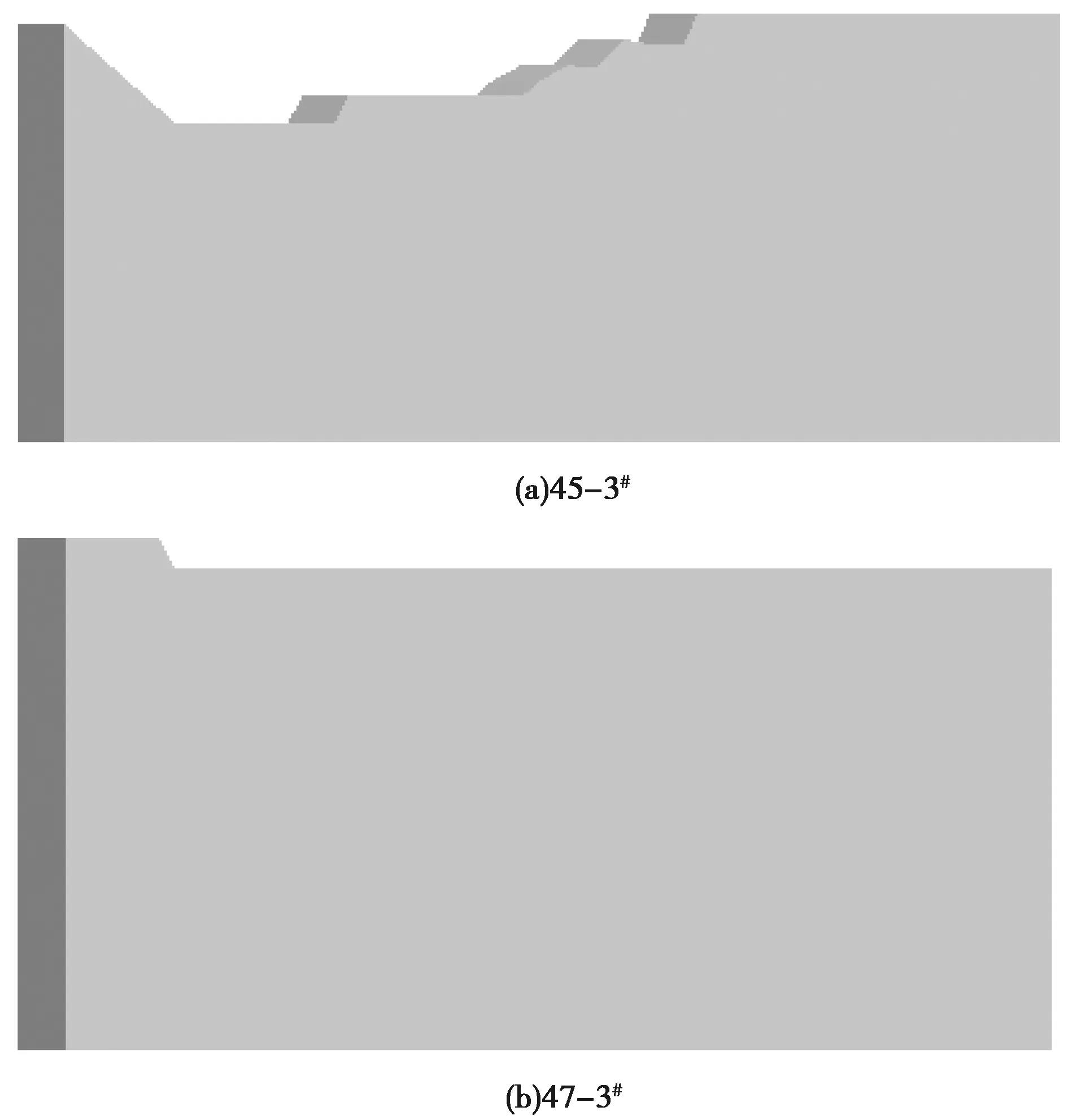

基于上述复合图,分别进行布尔运算得到45-3#采场和47-3#采场的超挖实体模型如图10所示。

图9 扫描模型与设计模型复合图

图10 布尔计算结果

根据上述布尔计算得到的超挖体积三维实体模型,采用块体模型方式计算超挖体积,然后计算欠挖体积统计如表4所示。

表4 超欠挖体积统计表

*欠挖体积说明:由于底部残存矿石未回采,欠挖体积包含残存矿石体积。

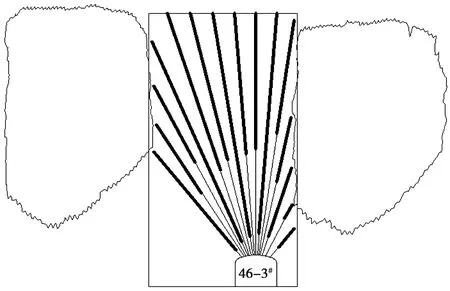

4.3 二步骤回采设计

根据罗河铁矿回采设计方案,46-3#采场位于45-3#采场和47-3#采场之间,45-3#采场和47-3#采场回采完毕后需首先进行充填作业,然后再回采46-3#采场,传统回采方案中,46-3#采场的炮孔设计按照设计采场边界执行,但由于相邻采场回采时存在一定程度的超挖或者欠挖,因而导致设计炮孔很可能未达到回采矿房边界或者超过回采边界进入充填体内,并进而导致矿石的损失和贫化。采空区扫描数据的应用则较好的弥补了传统设计存在的不足。

首先,将图6中得到的采空区三维实体模型与炮孔设计图进行复合得到如图11所示的空区扫描模型与中段平面复合图。

图11 空区扫描模型与中段平面复合图

根据炮排布置情况,依次切割剖面,得到每排炮孔对应的采空区边界,这里我们选择第17排进行说明,如图12所示为第17排炮孔对应的采空区剖面图、设计采场边界以及46-3#采场堑沟位置。

通过图12可知,设计采场边界明显越过了采空区,如果按照设计边界设计炮孔,后期回采时势必会崩落充填体,造成一定程度的损失和贫化,为此,基于采空区边界设计回采炮孔如图13所示。

图12 二步骤回采矿房与采空区相对关系

基于上述采空区边界确定的孔底参数在较大程度上规避了后期爆破对于充填体的影响,理论上将降低单个矿房的损失贫化,对整个矿山意义重大。

图13 基于采空区边界的炮孔设计

5 结论

1)建立了采空区三维实体模型,获得了45-3#和47-3#采空区空间位置以及边界信息。

2)基于现场扫描获得的采空区三维模型,计算了采空区的真实体积,并与传统方式进行了对比分析,并说明了传统方式存在的不足,提高了矿山在出矿量统计方面准确性。

3)建立了原始矿房的设计模型,并与扫描获得的三维模型进行了复合计算,得到了矿房的超欠挖体积,为进一步计算矿房的损失贫化提供了基础数据。

4)将一步骤采空区边界与二步骤回采矿房的设计边界进行了对比,说明了采空区真实边界对于矿房回采时炮孔设计的重要意义。