水布垭电厂调速器液压控制管路密封问题分析

杨 俊

(湖北清江水电开发有限责任公司,湖北 宜昌 443000)

水布垭电厂位于湖北清江中游巴东县境内,总装机184万kW,设计年发电量39.84亿kW·h,是清江流域梯级滚动开发的最上一级龙头工程,是华中电网骨干调峰调频电厂。工程于2002年1月开工,同年10月实现截流,2007年7月首台机组发电,2008年8月4台机组全部投产。

调速器是保证机组频率稳定,维持系统负荷平衡的基础控制设备。液压控制管路是调速器油压传输的重要通道,其密封可靠性直接影响机组运行稳定性。水布垭电厂4台机组调速器液控管路接头均存在不同程度的渗漏情况,且检修后仍有复漏现象。本文从液控管路所用卡套式管接头的密封结构和工作原理出发,对其密封性能进行了分析,并结合管路现场实际工作情况,对出现接头渗漏问题的原因进行了分析和探讨。

1 液控管路覆盖范围

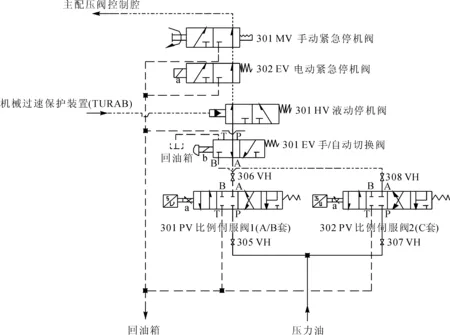

水布垭电厂调速器采用的是GE公司的FC5000阀组,机械液压回路由比例伺服阀、手/自动切换阀、液动停机阀、手动紧急停机阀、电动紧急停机阀、主配压阀等组成,如图1所示。液压控制管路主要为双精过滤器至主配压阀之间的管件部分,管路连接采用卡套式管接头。

图1 液控管路系统图

2 接头密封原理及性能要求

卡套式管接头适用于接管外径为4~42 mm、最大工作压力为10~63 MPa的液压流体传动和一般用途的管路系统[1]。目前卡套式管接头主要分为单卡套和双卡套,两者在结构和原理上均有所不同,前者是线密封,后者是面密封。水布垭液控管路接头采用的是单卡套式管接头。

2.1 密封原理

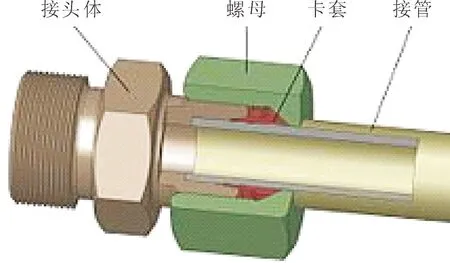

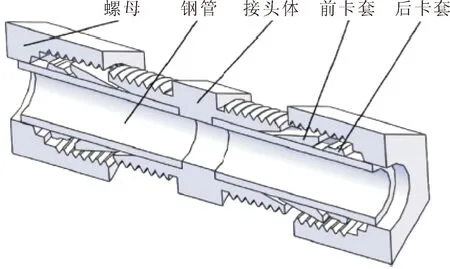

单卡套式管接头主要由具有内锥面的接头体、带尖锐内刃的卡套以及起压紧作用的螺母三部分组成,结构如图2所示。

图2 单卡套式管接头示意图

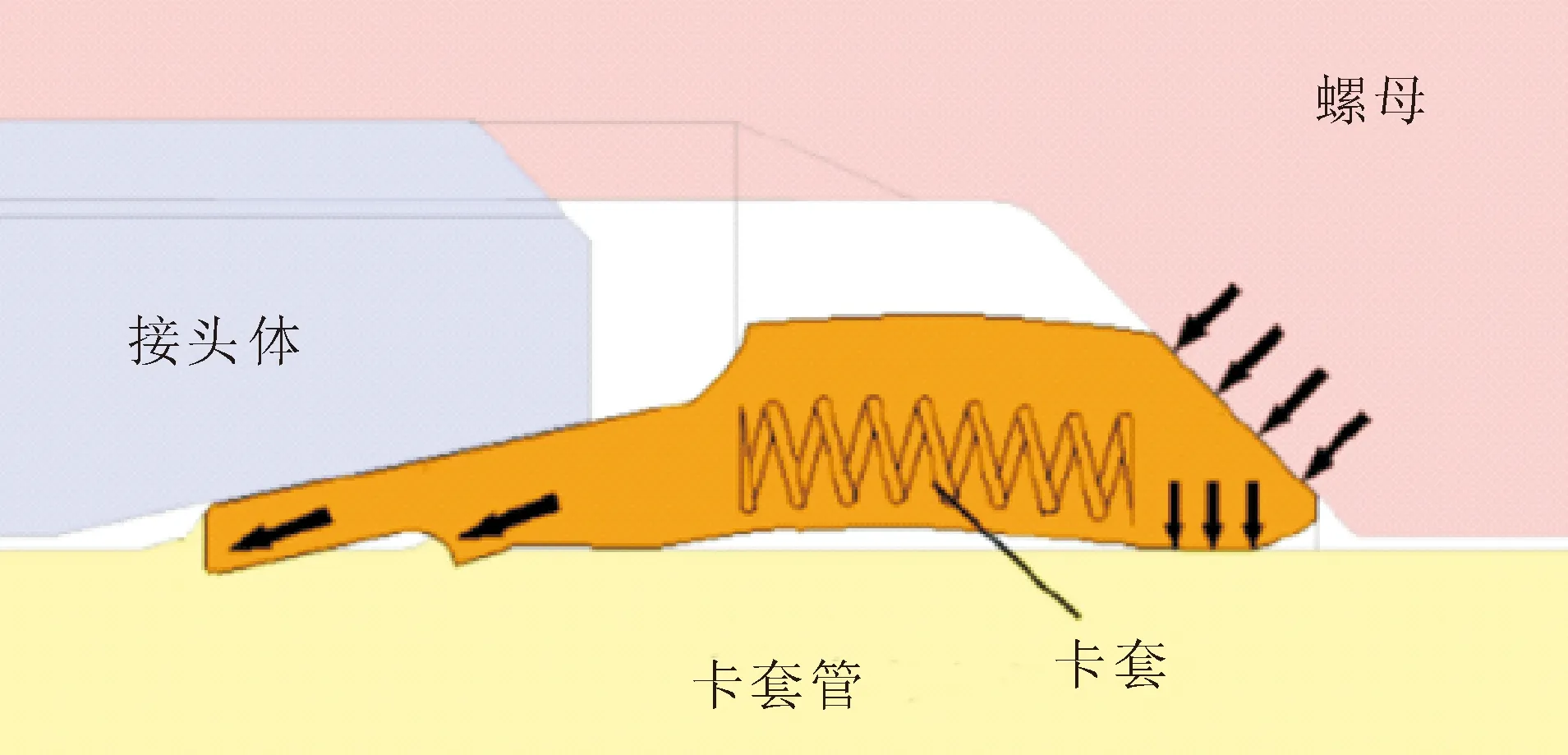

在接头结构中,卡套是最关键的零件,外观呈现为一个在内圆端带有刃口的金属环,它具有良好的刚性、硬度和韧性。卡套的表面硬度一般在HRC 58.5~63之间,硬层深度为0.03~0.05 mm,基体硬度在HB 91~96之间[2]。当旋紧螺母时,卡套受到螺母螺旋力的作用,沿接头体内锥面轴向前进,紧贴内锥面径向收缩,产生形变。卡套的内刃刃口向内收缩,在接管外壁压出一道环形凹槽,刃口嵌入环槽内,起到扣紧和密封作用。同时卡套的外锥面在挤压力的作用下向上拱起成龟背,与接头体内锥面紧密接触,形成刚性线密封。卡套的尾端给接管一定的径向作用力夹紧接管,防止其松动。

单卡套式管接头按刃口数目分为单刃式和双刃式(又称渐进式多刃卡套)。单刃式卡套管接头虽然对材质及装配要求高,但其结构简单,在国内应用最为广泛,水布垭电厂液控管路均采用此结构。

双刃式卡套接头以增加内刃的方式加强卡套与接管的紧固性和密封性,其结构如图3所示。

国外对小管径的管路系统,多采用双卡套式管接头,卡套由前、后卡套组合而成,结构如图4所示,提高了接头的抗震性和温差补偿等功能,在此不着重介绍。

2.2 技术要求

接头体内锥面角度要求为24°±30',锥面的表面粗糙度Ra≤1.6 μm,其材质根据工作条件可以是不锈钢等,详细技术要求参见GB/T3733-2008[3]。

卡套的尺寸、形位公差、表面粗糙度等技术要求参见GB/T3764-2008[4]。

图3 双刃式单卡套管接头示意图

图4 双卡套式管接头示意图

压紧螺母内锥应与卡套尾端的外锥吻合,以确保旋转压紧螺母时,能有效推动卡套轴向前进变形。压紧螺母的材料可选择碳钢、不锈钢等,详细技术要求参见GB/T3759-2008[5]。

接管外径应有一定的精度,否则将直接影响到卡套式连接的密封效果,详细技术要求参见GB/T3090-2000、GB/T8163-2018、GB/T14976-2012等[6-8]。

所有接头体和配件不应有裂纹、气孔、毛刺和锐边等。不进行机械加工的零件表面允许有不超过其尺寸公差1/2的凹陷和压痕。未标注要求的所有机械加工表面的粗糙度Ra≤6.3 μm。所有未注棱边应倒钝角,倒角尺寸不应大于0.15 mm[1]。

3 液控管路接头密封问题分析

3.1 渗漏点调查

对液控管路接头近3次检修情况进行调查,发现检修前后存在重复渗漏点,且复漏率偏高,如表1所示。

3.2 正常工作压力下连接失效计算

接管内压力轴向力可通过以下公式计算:

(1)

表1 检修前后渗漏点调查汇总表

式中:F是管内压力轴向力,N;P是管内压强,MPa;φi是接管内径,mm。

卡套刃口对接管的单位挤压应力可通过以下公式计算:

(2)

式中:σj是刃口对接管的单位挤压应力,MPa;φ0是接管外径,mm;h是刃口咬入接管的深度,mm。

水布垭调速器液控管路工作压力为6.3 MPa,接管规格为φ10×1.5,接头规格为JB/T966-1977 10/G3/8,根据现场测量,刃口咬入接管的深度最浅处不小于0.09 mm,代入公式(1)、(2)可得:

由于接管材料的名义屈服极限σ0.2为210 MPa[9],所以:

σj<σ0.2

可见,在正常工作压力下,卡套刃口的单位挤压应力远小于接管材料的名义屈服极限,所以接头在正常紧固状态下不会出现接管拔脱而导致的密封失效问题,这与现场渗漏的实际情况吻合。

3.3 渗漏原因分析

3.3.1 配管精度不够

按照标准,接头体旋入端的支撑面对旋入螺纹轴线的垂直度公差为0.10 mm;压紧螺纹端面对螺纹轴线的垂直度公差为0.10 mm;卡套端内锥座对其外螺纹中径的圆跳动公差应为0.25 mm;卡套与内锥面轴线、卡套与接管轴线的同轴度公差均为0.20 mm[1]。现场测量发现,管路部分接头处两端明显不同心,同轴度超过公差范围。接管长度无法满足足够的变形余量,接头在装配后受到持续横向拉扯力,导致卡套密封面受力不均匀,刃口局部嵌入接管表面凹槽深度不一致,长期运行产生间隙。卡套外锥面与接头体内锥面挤压力不均匀,无法形成有效密封。接头处螺纹配合精度不够,螺帽丝扣长度过短,管路配合自我调整能力不足。

同时,接头部分密封面存在毛刺和高点,影响密封有效性。这可能是因为原配件加工精度不够,在初次装配时就存在,也可能是由于后期拆装过程中造成,其具体形成原因无法确定。

3.3.2 初次装配要求高,装配效果直接影响后续使用密封可靠性

卡套式管接头的密封结构决定了对初次安装的要求很高。卡套要产生形变并嵌入接管表面一定深度,需要适当的装配力矩。当拧紧力过小时,卡套刃口与接管外壁之间只形成缩颈而不能形成切口,或是切口深度太浅,达不到密封效果,卡套外锥面与接头体也无法形成有效接触。当拧紧力过大时,尽管切口凹槽成型较好,但卡套本身失去弹性,产生了塑性变形,卡套与接头体内锥面无法再次形成可靠密封带,甚至会破坏内锥面,产生凹槽,改变密封线,不能再次使用,如图5所示。同时卡套对压紧螺母的防松作用降低,当系统管路振动时易引起压紧螺母的松动。

图5 接头体内锥面损坏实物图

根据有关资料显示,管路所用φ10卡套式管接头对应拧紧力矩参考理论值为115 N·m,如此大的力矩在施工现场很难稳定操作,因此在装配之前必须先在专用的卡套预装器上进行预装,然后进行装配,否则一次装配合格率不超过60%。预装切入后,剖面检验,卡套的刃口不得变钝,接管被切的刃痕要规整。卡套尾部沿径向收缩应抱住接管,允许卡套在接管上稍转动,但不得松脱。预装后的卡套外圆不得因中部拱形凸起过大,而被接头体内锥面卡出痕迹,卡套的刃口部外圆也不应损伤接头体内锥面[1]。

单卡套式管接头大多靠手工预装,对装配要求高,工人的工作态度和技能水平直接影响装配质量和密封可靠性。

3.3.3 管路振动对密封造成影响

水布垭电厂调速器在动作时,各部位操作管路和控制管路会出现轻微振动,在检修后的第一次动作时最为明显,正常运行时振幅变小。控制管路流经很多电磁阀,电磁阀快速换向时对管路也会造成冲击压力。

管路接头采用3/8″英制管螺纹,具有一定自锁能力,但在振动、冲击或系统有脉冲的环境中长期使用时,部分接头体与螺母自锁性能可能会受到影响,造成连接松动,密封失效,引起渗漏。设备运行现场并没有固定支撑、卡扣或锁片等固定管路的装置,我们在历次检修中,也曾多次发现过螺母连接松动的现象。

3.3.4 温差变化影响金属材料的密封性

水布垭电厂地下厂房环境温度波动不大。但作为调峰调频电厂,调速器操作频繁,运行期间油罐压油泵经常动作,系统油温升高;控制管路中电磁阀动作频繁,温度上升,热传递给管路接头;同时油路切换产生热能,油温升高。这些都对管路接头造成一定的温差影响。

接头加工精度不高,热处理水平有限,装配时很难保证卡套外锥面与接头体内锥面均匀有效地接触,同时卡套刃口也不一定能够按照设计要求均匀地嵌入接管外壁形成环形凹槽。加上卡套与接管、接头体、压紧螺母的材质不同,热膨胀系数不同,在温差变化大时,经过热胀冷缩,很可能在各个密封面产生间隙,造成渗漏。

3.3.5 反复拆装影响密封性能

每个接头渗漏情况有所不同,每次检修时,现场处理多以紧固为主,部分拆后重新装配。时间一长,大部分接头都经过多次重复拆装。

接头在初次装配后,卡套、接头体和接管间产生永久性变,拆下后再次装配时,很难产生二次变形量,多次拆装后各密封面由于缺乏装配补偿量,易造成渗漏。反复拆装也会在接头体内锥面产生压痕,影响密封性。同时,反复拆装也容易造成接头体外螺纹与压紧螺母脱丝、变形等影响连接的不利情况发生。

为减少渗漏风险,重新装配时应注意在拆前标记接头体与压紧螺母的相对位置;使用扳手把压紧螺母旋转到原先的位置;用扳手慢慢拧紧,感到扭矩略微增加即可。

4 结 语

卡套式管接头因其结构简单、使用方便、无需焊接等特点,广泛地应用于水电厂液压系统管路中,但在使用时,如果忽视对其材料、制造、检验、安装、维护、检查等方面的管理,就很容易引起渗漏。本文从水布垭电厂液控管路所用卡套式管接头的密封结构和工作原理出发,对其密封性能进行了分析,并结合管路现场实际工作情况,在配管精度、初次安装、管路振动、温差变化、反复拆装等方面对接头出现渗漏问题的原因进行了分析,有利于后续管路密封改造工作的顺利进行,也为其他电厂液压管路在卡套式管接头的选型、安装、维护等方面提供了借鉴。