50m双幅上行式移动模架静载试验研究

何晓东 (中铁四局集团有限公司,安徽 合肥 230023)

0 前言

移动模架作为模架法现浇梁施工的核心设备,其承载能力和变形幅度直接影响施工安全和施工质量。因此在移动模架投入使用前必须通过静载试验,对设计和制造质量进行检验。通过静载试验,可准确掌握现浇箱梁施工过程中移动模架各工况的实际挠度和刚度,验证移动模架的设计和制造质量,确保设备正常工作和使用安全;并有效消除结构的非弹性变形,为梁体浇筑预拱度的设置提供依据。

目前国内对于移动模架的试验研究基本是依靠实测数据来指导施工,但受到试验加载物体重量及分布误差等因素影响,试验所得数据未必能真实地反映移动模架的受力特性。本工程采用国内首创的50m双幅上行式移动模架,具有荷载大、风险高等特点,常规的直接静载试验法难以有效消除静载试验中的安全风险,难以准确反映移动模架真实受力特性。为在安全前提下准确获取模架实际受力,该移动模架的静载试验采取先构建移动模架有限元模型,仿真计算移动模架变形和应力的理论值,再根据理论分析设计静载试验方案,最后结合现场实测数据,对比分析充分验证移动模架安全性和可靠性;同时获取移动模架的弹性变形值为移动模架立模标高提供参考依据。

1 基本情况

1.1 工程概况

温州市域铁路S1线SG14标灵昆特大桥,全长3366.30m,连接瓯江南岸与江中灵昆岛。跨瓯江段2450m,设计为双幅四线铁路桥梁,最小曲线半径1000m,分别由30m跨径和50m跨径简支箱梁以及多跨连续梁组成;其中50m双幅简支箱梁共计31跨。

因灵昆特大桥两岸为温州经济开发区,居民区和厂区密布,无场地设置预制场进行箱梁预制,故简支箱梁无法采用常规预制铺架方法施工,只能采取原位现浇施工。但该桥为底桩承台,又位于瓯江入海口,为强潮海区,水深水急且潮差大,施工环境十分复杂。若采用常规支架现浇现浇支架施工,风险高难度大且不易控制。

同时,受征地红线限制,灵昆特大桥左右幅桥梁几乎紧贴,左右幅桥梁墩之间距离3.4m,左右幅箱梁翼缘板间距离仅2cm,常规的单幅上行式或下行式移动模架均无法施工。

经过详细研究、反复论证后,决定自主研发50m双幅上行式移动模架新型工装设备,采用移动模架法进行原位现浇施工。

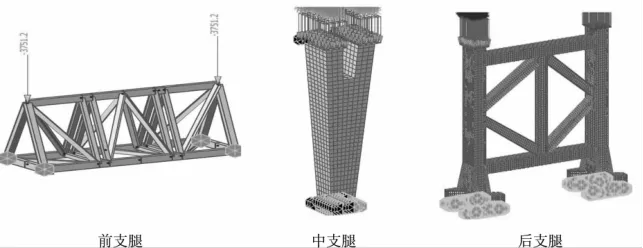

1.2 移动模架构造

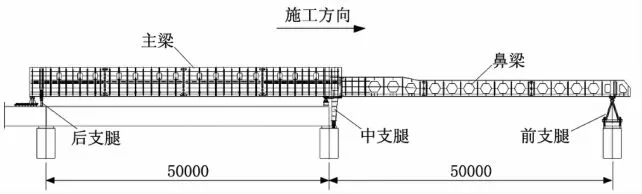

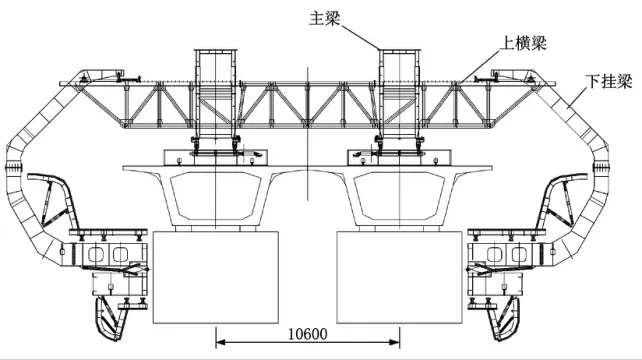

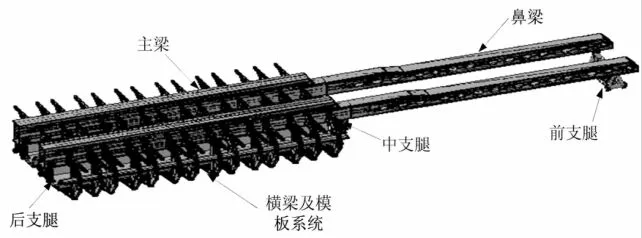

自主研发的50m双幅上行式移动模架主要由主梁、鼻梁、后支腿、后纵移系统、中支腿、中小车、前支腿、上横梁、下挂梁、模板系统、桥面轨道、电气液压系统及辅助设施等部分组成,设计载荷2800t。该模架采用全液压自动化系统,在模架上加设固定式混凝土布料机后,可自主完成箱梁混凝土的浇筑、自行纵移过孔和模板的开合。移动模架结构见图 1、2、3所示。

图1 移动模架立面图(单位:mm)

图2 移动模架横断面图(单位:mm)

图3 移动模架三维图

2 静载试验方案设计

2.1 仿真分析

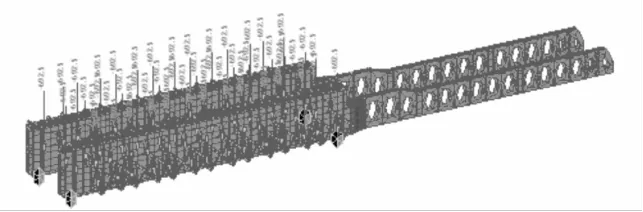

设计静载试验方案时,采用通用有限元软件M idas Civil,先对移动模架进行静载试验结构受力仿真分析;然后在仿真分析基础上设计静载试验方案,以提高静载方案的可靠性,保障结构和人身安全。通过该分析可减少或替代部分试验工作,同时还可以为箱梁线性控制提供准确理论和计算依据。采用通用有限元软件MidasCivil进行建模分析,移动模架有限元计算模型见图4、5、6所示。

图4 移动模架主梁计算模型

图5 移动模架下挂梁计算模型

图6 移动模架支腿计算模型

通过仿真计算得知,最不利工况浇筑工况下移动模架主梁最大应力218MPa<295MPa(移动模架材料为Q345,设计强度值为 295MPa),主梁最大变形83mm,=91mm;下挂梁最大应力 164.4MPa<295MPa,最大挠度13.6mm<[f]=7000/400=17.5mm,模架结构强度和刚度满足要求。

2.2 试验方案

根据仿真分析情况,针对50m双幅上行式移动模架和海上模架预压特点,简要从荷载设计、加载分级、测设类型、测点布置等方面进行方案设计,以求全面检验移动模架的稳定性、刚度等结构力学性能和模板开合、油缸行程等设备运转性能。

根据50m双幅上行式移动模架仿真分析情况及灵昆特大桥海上施工环境,移动模架拼装调试完成按照梁体自重1.2倍荷载进行预压试验。预压采用砂袋和海水进行分级加载及分级卸荷,真实模拟箱梁混凝土施工时移动模架的受力。

静载试验前,布设应力应变片和沉降观测点,在分级加载及分级卸荷时,同步进行受力、扰度及沉降数据采集,并对采集数据进行整理分析,全面检验移动模架的稳定性、刚度等力学性能。静载试验中,安排人员对模板开合、油缸行程等情况进行观察,以掌握模架设备的运转性能。

2.2.1 试验荷载

移动模架预压荷载为最大施工荷载的1.2倍。单幅50m简支箱梁混凝土方量为 536.7m3,混凝土容重取 26kN/m3。50m双幅上行式移动模架最大预压荷载为:N=536.7×26×1.2×2=33490kN。为能够准确模仿移动模架施工受力,根据50m简支梁设计图纸的梁体结构,预压荷载分别在翼缘板、中间箱室、梁端位置进行布设。梁端及翼缘板采用沙袋预压,箱梁中部采用水袋加沙袋预压。

2.2.2 测点布设

根据需要,计划采集受力、扰度及沉降数据,故设置应力应变片、挠度变形和预压沉降三类观测点。应力应变片测点分别设置于主梁跨中、中支腿、后支腿、上横梁和下挂梁;挠度变形观测点设置于主梁、下挂梁处;预压沉降观测点设置于底模、翼缘板。

2.2.3 总体流程

试验准备(技术交底、施工组织等)→移动模架安装就位→全面检查移动模架→观测点标记、布设→分级加载→观测读数、记录→终值静置→观测、全面检查→卸载→观测结果整理、分析、评估→移动模架投入使用。

图7 预压分级加载

图8 预压分级卸载

3 各类测点布设

3.1 应力应变测点布置

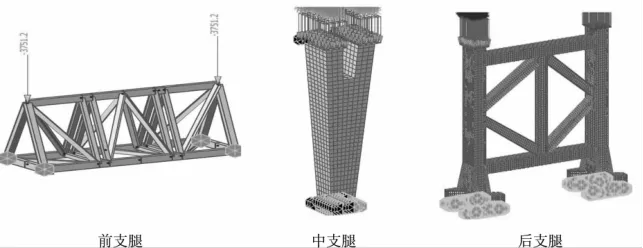

根据移动模架结构仿真计算结果,在主梁、上横梁、下挂梁、中支腿、后支腿等部位上共布置了2个应变花和11个应变片。

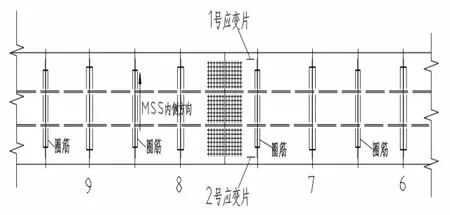

3.1.1 主梁跨中处测点布置

1、2号应变片布置在主梁跨中处,具体位置在主梁内部跨中处上翼缘板两侧,第7根横梁和第8根横梁之间。

图9 主梁应变片布置图

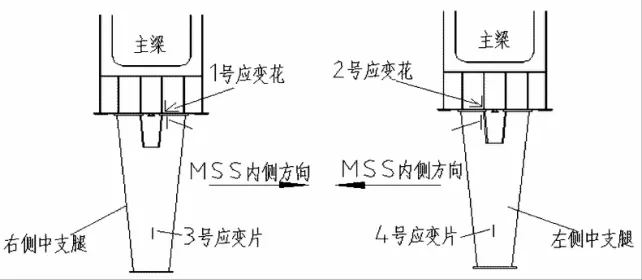

3.1.2 中支腿处测点布置

1、2号应变花对称布置在主梁内部位于中支腿上方的加强横梁腹板处(靠近底板),在移动模架前进方向一侧;3、4号应变片对称布置在中支腿下部腹板处,在移动模架前进方向相反侧。

图10 中支腿应变片布置图

3.1.3 后支点测点布置

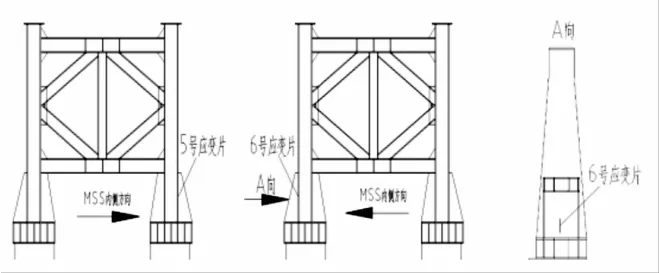

5、6号应变片布置在后支点支腿处,对称布置在两个支腿立柱底部侧板处(在移动模架内侧)。

图11 后支腿应变片布置图

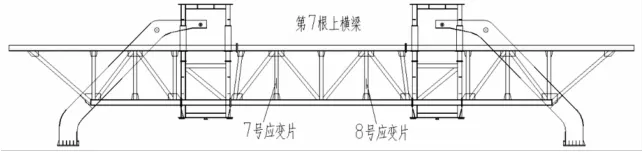

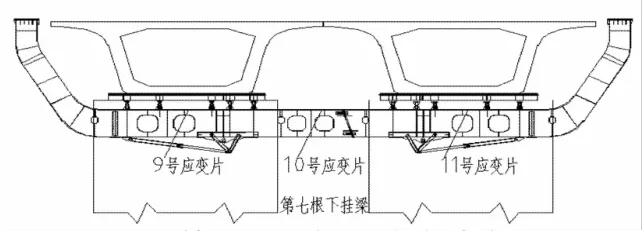

3.1.4 上横梁、下挂梁测点布置

7、8号应变片分别对称布置在第7根上横梁中间的两个对称竖杆处,9、10、11号应变片分别布置在第7根下挂梁的上盖板处,且10号片靠近下挂梁中间联接处,9号、11号片位于两侧对称位置;均布置在移动模架前进方向一侧。

3.2 沉降观测测点布置

沉降及挠度变形观测点设置于主梁、下挂梁和翼缘板处,主梁、翼缘板按5个观测断面布置,分别设置在两端、1/4跨、1/2跨、3/4跨位置;下挂梁观测点分别设置在两侧和中间位置,翼缘板观测点分别设置在两侧翼缘板及中间翼缘板上。

观测点设置在固定并凸起的位置,并采用白色油漆标示明确,并标明点号。预压加载过程中,注意保护观测点不被破坏或覆盖,以便观测需要。

图12 第7根上横梁应变片布置图

图13 第7根下挂梁应变片布置图

4 静载试验

4.1 试验准备

①移动模架拼装完成,并进行模架的开合模空载试运行,检验电器、液压系统的同步性、稳定性是否正常;

②组织相关人员对模架进行整体验收,确保移动模架各构件连接质量、模架整体结构尺寸、稳定性满足要求;

③监测单位完成移动模架各项监测准备工作,调试设备,确保正常;

④完成下挂梁、模板、主梁等各处各类观测点布置,人员及测控设备组织到位;

⑤移动模架预压材料,各种机械设备准备到位,施工人员组织到位。

4.2 试验步骤

第一步:预压前,对已完成拼装的移动模架进行检查验收,全面检查移动模架的各个受力部位,确保移动模架的每一个受力构件均处于正确状态;

第二步:将移动模架主梁和模板调整到箱梁施工时的设计标高及平面位置;

第三步:在移动模架主梁顶面上标记观测点,测量各点预压前的标高值,并填写测量记录,频谱仪自动同步量测记录应力应变初始数据;

第四步:分级加载,测量各点标高,并随时观察移动模架各部位有无异常变形,并填写测量记录,频谱仪自动同步量测记录应力应变数据;

第五步:满载后,仔细检查移动模架各个受力部位,并静置至少24h,每4h观测一次各点标高,累计变形值不大于2mm,即可认为稳定,此时可以卸载,并填写测量记录,频谱仪自动同步量测记录应力应变数据;

第六步:分级卸载,并填写测量记录,频谱仪自动同步量测记录应力应变数据;

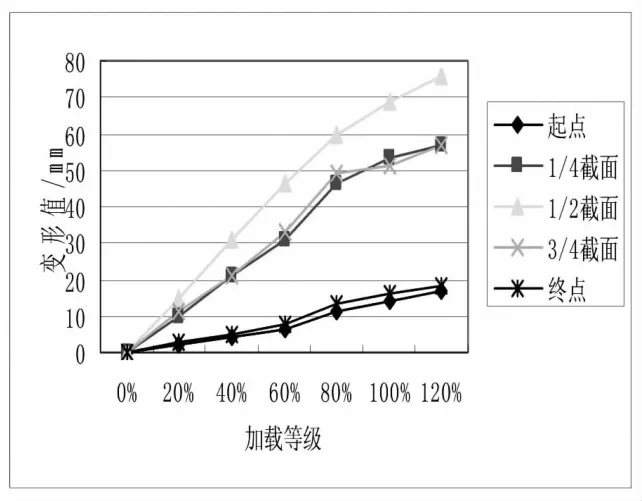

图14 左幅主梁挠度-荷载曲线图

第七步:整理、分析各类量测的数据,分析评价移动模架性能是否达到设计要求;根据沉降数据分析结果,调整模板标高。

5 试验数据

5.1 扰度与荷载

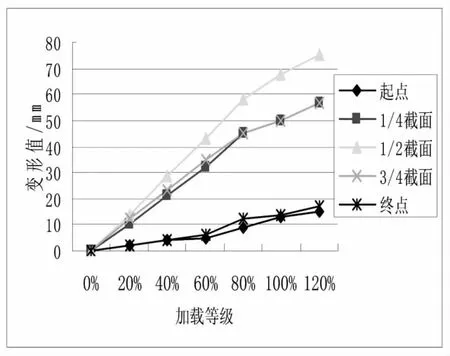

图15 右幅主梁挠度-荷载曲线图

经移动模架预压试验实测,移动模架主梁的最大结构变形约80mm,与仿真计算的最大变形值83mm,基本吻合。

5.2 扰度与荷载

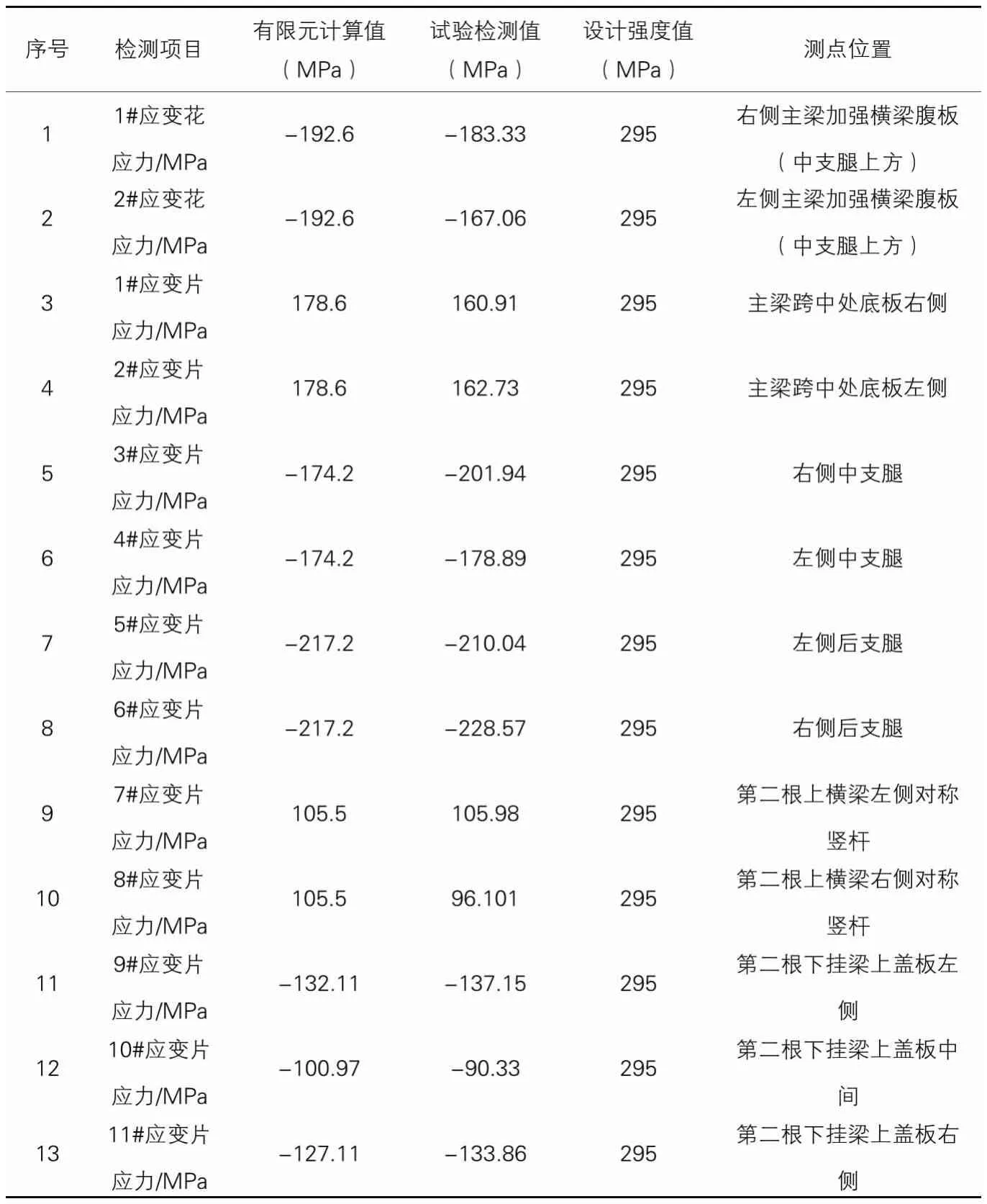

移动模架预压试验工况下,50m跨砂袋、水袋全部预压完成后,对移动模架的主要部件进行检测,各测点应力值详见下表。

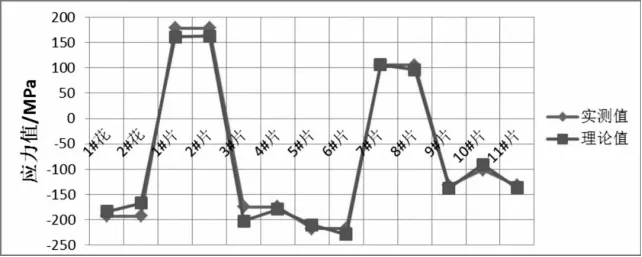

各测点的理论值和实测值的对比图见图16。

移动模架静载试验主要关键点结构总应力值

图16 各测点理论值和实测值的对比图

由上表及图16可知:实测值与有限元计算值基本吻合。

6 试验总结

通过移动模架有限元仿真分析和现场试验,比较静载试验各工况下移动模架应力和变形的理论计算值和试验值得出:移动模架弹性变形和应力计算变化值和试验值基本趋势一致,静载试验工况下,移动模架各部件最大应力均小于设计强度值(移动模架材料为Q345,设计强度值为295MPa),主梁最大变形满足规范要求,故模架结构强度和刚度达到设计要求。

7 结语

该移动模架的静载试验,采取先构建移动模架有限元模型,仿真计算移动模架变形和应力的理论值,再根据仿真分析设计静载试验方案,最后结合现场实测数据,对比分析充分验证移动模架安全性和可靠性;有效解决了移动模架静载试验的安全性和可靠性难题,为类似结构的静载试验提供了有益的借鉴。