地铁岩土工程深基坑支护施工技术研究

付鸿飞 (中铁十六局集团北京轨道交通工程建设有限公司,广东 广州 510000)

1 工程概况

广东某地智慧城车站地貌构成较为特殊,是典型的浅丘陵环境地貌,人工填土层在其中占有一定的比例,其他类型的土层也大量存在。从地质范围上看,该车站主要分成4个层面,分别是人工填土层、粉质粘土层、中砂以及粉质粘土。粉质黏土是持力层,处于底板位置,在基坑土层组成中,粉质黏土及中砂是重要组成部分。

2 施工方案

2.1 施工技术确定

根据施工周围地形状况可知,基坑附近紧挨建筑物,又因基坑本身具有一定深度,为避免在成槽施工中对周围建筑物造成损坏,首先要加大对挡墙的建设力度。通过建立一定深度的挡墙,可以有效地阻止土流入导墙内,以此保证成槽施工的顺利进行。其次,地下水位较高,在施工过程中极易对连续墙造成破坏,因此必须要采用适当的止水措施,从而进一步保证连续墙的稳固性。除此之外,砂层颗粒间过于松散,极易对墙面的稳固性造成影响,因此需要采取相应的解决措施,以此加强颗粒与颗粒之间的黏结性。同时考虑到基坑本身具有一定深度,故需要采用三轴搅拌桩对基坑周围进行加固处理。

2.1.1 搅拌桩加固方法及特点

此种施工方法不仅可以加强基坑建设的稳固性,而且还可以避免基坑出现变形等现象。其中加固采用的原理为:通过增加土质的密度,以此加强土体的稳定性,从而进一步加强土体的止水效果。

特点:①严格按照施工设计规范,并根据施工周围现状进行分析,由此确保技术的可行性;②采用深层搅拌桩的加固方式,不仅可以增加土体的稳定性,而且还可以进一步加强土体的止水性;③采用加固与降水结合的施工方式,一方面可以减少施工中存在的安全隐患,另一方面可以加强对施工质量的把控[1];④合理控制土体的抗剪强度,避免强度不符合施工设计规范从而影响整体施工质量;⑤降低土的压缩性;⑥根据施工需求合理控制土体的渗流量,防止渗透过多破坏地基的稳定性;⑦改善土的特性,以此加强土体的稳定性。

2.1.2 地下连续墙的施工

因为施工场地所含砂土均已达到饱和状况,且地下水位较高,所以为了保证地下连续墙的建设质量,确定墙体深度为53m,并结合施工现状,对土体稳定性进行计算,从而确定搅拌桩的长度控制在6m最佳。待水泥土强度达到施工要求时,即可进行连续墙施工,具体施工过程可分为以下几个阶段:①修筑导墙,并根据施工设计规范合理配置泥浆;②挖设槽段,对其进行清理之后即可吊放接头管与钢筋笼;③拆除导管,在此之前,必须要保证混凝土浇筑完成,且混凝土强度符合施工设计规范。

2.2 施工重难点及应对措施

①本施工采用“二合一”的连地墙建设方式,其中连地墙深度为53m,为了保证基坑建设的质量,在施工过程中必须要严格控制连地墙的垂直度以及平整度等,采用“两钻一抓”的施工方式可以在有效保证连地墙稳定性的基础上,进一步加强对基坑的保护力度。采用旋挖钻机与SG46型液压机相结合的施工方式,可以有效提高施工效率。②本项目共涉及两种施工方式,分别为套打法施工以及塔接法施工。由于新旧搅拌桩之间的对接质量会直接影响基坑的止水效果,甚至会对整体施工质量造成影响,为了避免这一现象的发生,在施工前,必须要加大对搅拌桩对接质量的重视程度,只有保证搅拌桩的塔接厚度达到10cm,才能进一步有效保证基坑的止水效果,同时避免因为厚度过小等原因,对搅拌桩的稳固性造成影响。③为了保证工程质量,施工采用先搅拌桩后连地墙的顺序进行。

3 地铁车站的深基坑支护技术

3.1 土方开挖技术

3.1.1 明挖法

调查来看,我国绝大多数地铁工程施工中,主要选择了明挖法,这种施工技术主要适用于平坦开阔的地形环境中,且对于施工区域的地质环境有着非常高的要求,只有在施工当中做好相关的支撑,才能确保挖掘工作的顺利进行。同时,通过明挖法的有效应用,可以确保更多的工作人员参与到岩土挖掘施工中,实现了对地铁施工成本的有效控制,增加了企业经济效益获取的可能性。但是,明挖法技术的应用,会对施工区域的自然地理环境构成影响,容易出现地下水位上升等现象。为此,施工技术人员应当结合实际情况,制定相关的规章制度,确保挖掘施工的规范化进行,这样才能最大限度保障施工的基本质量。

3.1.2 盖挖法

明挖法在我国地铁工程岩土施工中有着非常广泛的应用,但是,在地铁施工方案设计当中,受到施工区域复杂建筑环境、车客流量大等的影响,一味选择明挖法容易带来安全隐患。为此,施工技术人员加大了盖挖法的使用力度,通过盖挖法技术的应用,可以显著降低自然环境、地面因素等影响,从而将施工当中的噪音等降到了最低,减少了负面影响的产生,对于整个施工的安全进行也具有重要意义[2]。但是,和明挖法相比,盖挖法在实际应用中,加大了地铁工程施工的难度,增加了相关的成本投入,对于整体的地铁工程施工质量及效率有着不利影响。

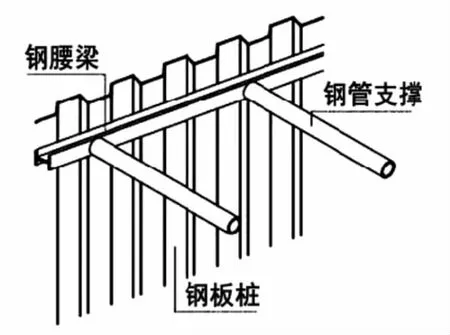

3.2 钢板桩支护技术

由于深基坑施工的复杂性,需要对施工中所使用的热轧型钢进行有效处理,形成专门的钢板桩,这样在一线施工中才能有效应用。一般选择钳口式与锁扣式两种方式进行加工处理,之后钢板桩还需要做好相互连接,最终形成板桩墙。在地铁工程当中,依托于板桩墙的应用,在挡土、挡水上发挥着重要影响,对于基坑施工安全水平的提升有重大意义。在当前地铁工程当中,钢板截面一般分成U字形与直腹板形两种不同的类型。虽然钢板桩在应用上较为简单,但却容易受到外力作用的影响,需要引起一定的重视。下图为钢板桩支护示意图。

3.3 深层搅拌桩支护技术

深层搅拌桩支护技术所应用的施工环境对于深度有着一定的要求,深度不能超过7m,同时,基坑边缘与红线还应当保持相应的距离。从本质上而言,水泥自身的特殊性非常明显,在深基坑支护施工中进行应用,可以起到非常好的挡土作用。

3.4 排桩支护技术

钢板桩支护示意图

排桩支护技术的应用就是在基坑的周边设置各种钢筋混凝土桩孔,在挡土结构当中,钻孔桩是一个重要应用内容。在该施工技术应用中,一线施工人员需要确保桩列之间保持合适的距离,如果距离合理性不够,会影响桩列自身作用的发挥。背桩、桩间是钢筋混凝土桩的重要组成部分,需要选择高压注浆的作业形式,对桩间以及背桩等进行严格注浆。

3.5 锚杆支护

锚杆支护是在采场、隧道等地下洞室工程及岩土、边坡深基坑等地表工程中主要使用的加固支护方式之一。杆柱主要利用聚合物件、木件、金属件等材料制造,将其打入到洞室周围岩体或地表岩体提前错好的孔中,利用自身的特殊构造将岩体与围岩结合在一起,从而产生补强效果、组合梁效果以及悬吊效果,达到支护目的。

3.6 土钉墙支护技术

土钉墙支护技术在实际应用中,对于施工区域的土地自身有着非常高的要求,在稳定性上需要过硬,才能满足技术应用的实际成效。与其他技术相比,土钉墙技术应用所需要的时间比较短,整体的成本投入不大,能够减少对地铁工程施工地区土地面积的占用,这是其明显的优点,但是,土钉墙技术也有不足之处,如防水能力不足,其很容易受到水的影响与破坏[3]。例如,在某项目施工中,由于该区域的土层相对稳定,企业的技术人员通过全面勘察了解,决定采用土钉墙支护技术。土钉墙支护技术优点明显,可以对施工成本进行有效控制,但在该技术应用之前,区域的防水工作没有进行认真处理,各种排水基础设施也不完善,导致施工过程中一旦出现大雨天气,施工区域就会出现严重的积水情况,对于土钉墙技术的应用起到了严重的影响,也给施工企业带来了一定的经济损失。由此可见,在该技术的应用过程中,需要对施工区域的防水做好处理。

4 结语

综上所述,基坑支护技术在当前地铁工程施工中起到了非常关键的作用,对于整个工程的安全建设影响深刻。为此,在施工中应当高度重视基坑支护施工,切实做好相关勘察工作,充分了解和把握施工区域的基本情况,选择最为合适的基坑支护技术,这样才能确保地铁施工的基本质量,从而营造安全的施工环境氛围。