某总装车间网架整体提升技术探析

盘洪玉 (长江精工钢结构(集团)股份有限公司,安徽 六安 237161)

0 前言

某总装车间南北总长432.48m,东西向总宽144.48m,建筑面积58777.19㎡。主要负责汽车的内饰、部件装配、底盘装配、总装配、整车性能检测、调试及返修等工作。

总装车间屋盖为网架结构,平面轴网为1~19轴交A~G轴,平面尺寸为432.48m×144.48m,在 7轴和 13轴出设置伸缩缝。主体屋盖方案设计采用正放四角锥双层网架结构,节点采用螺栓球(局部焊接球)形式。其中焊接空心球最大截面为WSR6022;螺栓球最大截面为BS300。支承形式为下弦层多点支承,支承点最大跨度为32m,支座形式选用平板压力支撑,支座底标高为9.600m。

1 钢结构安装的重难点

①总装车间网架平面尺寸144m×128m、144m×128m、144m×128m,跨度24m×24m、24m×28m,网格4m×4m。网架总重量约2300t。工期相较短,在较短的工期里需要完成的工程量相对较多。因此钢屋盖安装方案的选择是工期目标能否按时完成的重要影响因素。

②每片网架分为两个区片进行提升,每个区片配置24组提升架。每组提升架顶端配4只电动葫芦,如何使每个提升点提升速度协调同步是钢屋盖整体提升的重难点。

③单个区片网架的提升面积约为9216m2,提升高度超过 9.6m,提升点距离最大为20m。在网架提升的全过程中,如何对杆件应力及结构变形的实时监控是本工程的重难点之一。

④网架卸载过程是使屋盖网架缓慢协同空间受力的过程,此间,网架结构发生较大的内力重分布,并逐渐过渡到设计状态,因此,网架卸载工作至关重要。确定合理的卸载顺序和正确的卸载措施以确保网架安全落位是本工程的重难点。

2 总装车间网架提升施工技术

2.1 总装车间网架施工方案的选择

本工程网架面积较大,项目场地较为平整。结合本工程的特点。综合分析各种施工方案对工程的工期、质量、安全和造价的影响。最终选定采用网架地面拼装整体提升的施工技术。本施工技术的主要优点有:与采用高空散拼的施工方案对比,避免搭建满堂脚手架和高空操作平台,且高空散拼大大增加的工人的施工安全的隐患;与采用机械分片吊装的施工方案对比,整体提升方案受力状态较为合理,且最大限度的较少了在空中操作的部分。

2.2 网架提升方案施工工艺流程

施工准备→放线定位→搁置下弦球→调整下弦球标高→组装下弦→组装上弦、腹杆→检查→校正→焊接→无损检测→补漆→验收→提升→补杆→焊接→无损检测→补漆→最终验收

①在施工现场进行初步放线,确定每个交叉点的地面上的相应位置,用砖找平。

②拼装顺序:依据施工图纸,每个区从边轴线起步,起步完成后向三个方向扩展拼装,拼装完成后进行提升。

③校核:拼装结束后复核尺寸,纵横向长度不得超过L/2000且不大于±30mm。

④终焊:焊接顺序与拼装顺序相同。

⑤验收:检查轴线尺寸,误差在规范允许范围内即可准备整体提升网架。

2.3 网架的拼装过程

2.3.1 网架构件的分类及吊装

针对网架安装进度计划,将安装时所需的焊接球及螺栓球,构件分批划分出来,在地面拼装成小的椎体单元,安装时利用汽车吊吊至网架安装面施工。

2.3.2 拼装顺序及方法

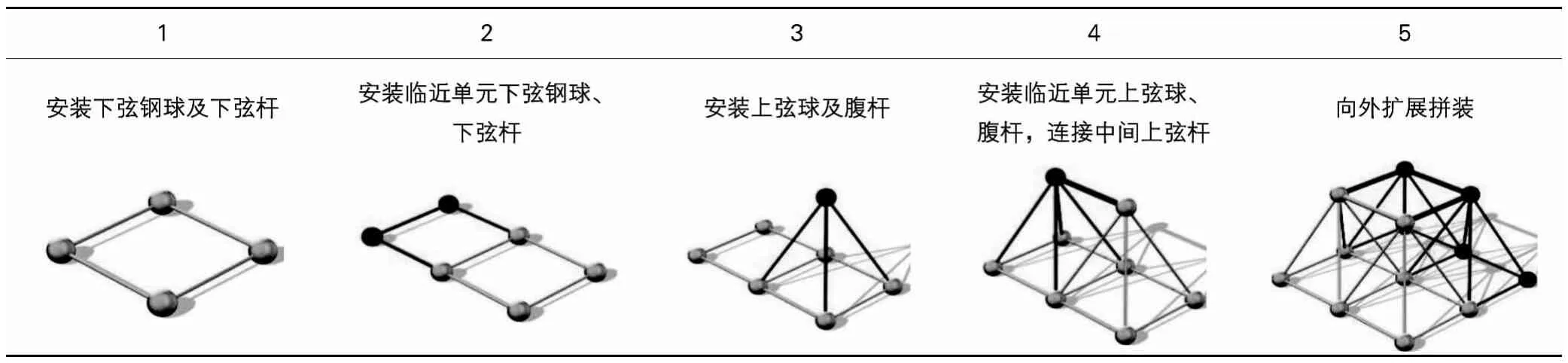

为确保拼装精度,网架拼装应按照由中间向四周扩散方案进行拼装,拼装过程应严格遵循“小拼→中拼→大拼”的原则进行。拼装应从中间开始,向两边对称进行。先组装成小立体单元。组装顺序:下弦钢球→下弦杆→上弦钢球→斜腹杆→上弦杆,然后依上述顺序向两边对称安装。

安装顺序表如表1。

2.4 网架整体提升

图1 地面拼装完成后

表1

表2

总装车间按照7轴和13轴伸缩缝位置将屋面分成三个区,1-7轴为W J-1,7-13轴为 W J-2,13-19轴为W J-3,每个区又均分成两片网架进行提升。以1-7轴屋面网架W J-1为例进行说明,W J-1分为1-4轴和4-7轴两片进行吊装,每片网架设置24组提升架。首先在拼装区域内将网架拼装焊接成整体,网架拼装完成后,开始整体提升网架,提升50~100㎝后静置12小时,观察各部位受力状况,特别是提升架底部、捆绑绳索位置网架是否有变形等,确认后继续提升至预定标高(比预埋件支座位置高50~100mm),在提升时及时检查各点的提升速度,确保网架提升的同步性,为保证网架提升的同步性,本工程采用电动葫芦集成系统进行控制,该系统可将所有电动倒链集成到一个控制箱控制,从而保证提升时受力的安全性及同步性;水平移动网架至柱顶上方,然后将网架轻轻落在柱顶上,焊接支座,至此网架安装完成。

网架提升施工的流程如表2所示。

2.5 网架整体提升仿真模拟

本工程采用电动葫芦集成系统进行控制。但是由于网架提升面积比较大,提升点较多,如何保证提升时受力的安全性及同步性是本工程重点。

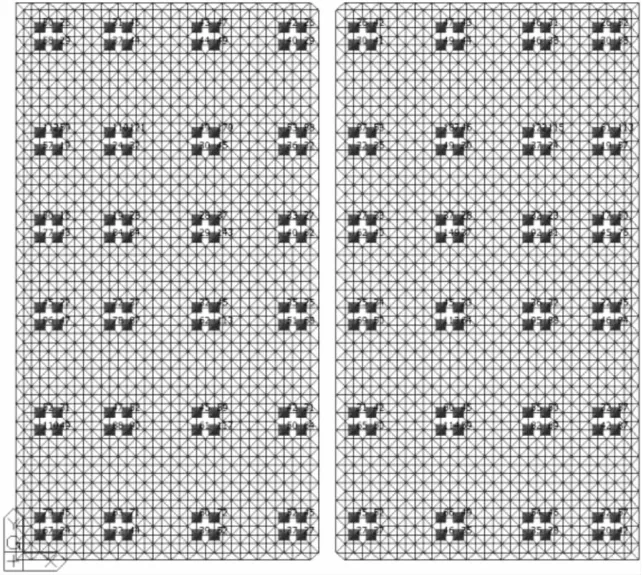

由于在各个提升点位置处的杆件不尽相同,且在提升过程中的各个杆件的受力情况亦未可知。故有必要进行仿真模拟分析。本工程拟采用m idas Gen程序进行施工阶段有限元分析。网架杆件采用梁单元进行建模。网架提升计算模型如图2。

2.5.1 网架仿真分析

①sLCB1荷载组合下,各提升点的反力:图 3(单位:kN),其中提升点最大的反力为187kN。

图2 WJ-1仿真计算模型

图3 提升点反力图

图4 提升过程的变形

②提升过程中网架的变形:图四(单位:mm),其中最大变形为 6.4mm。

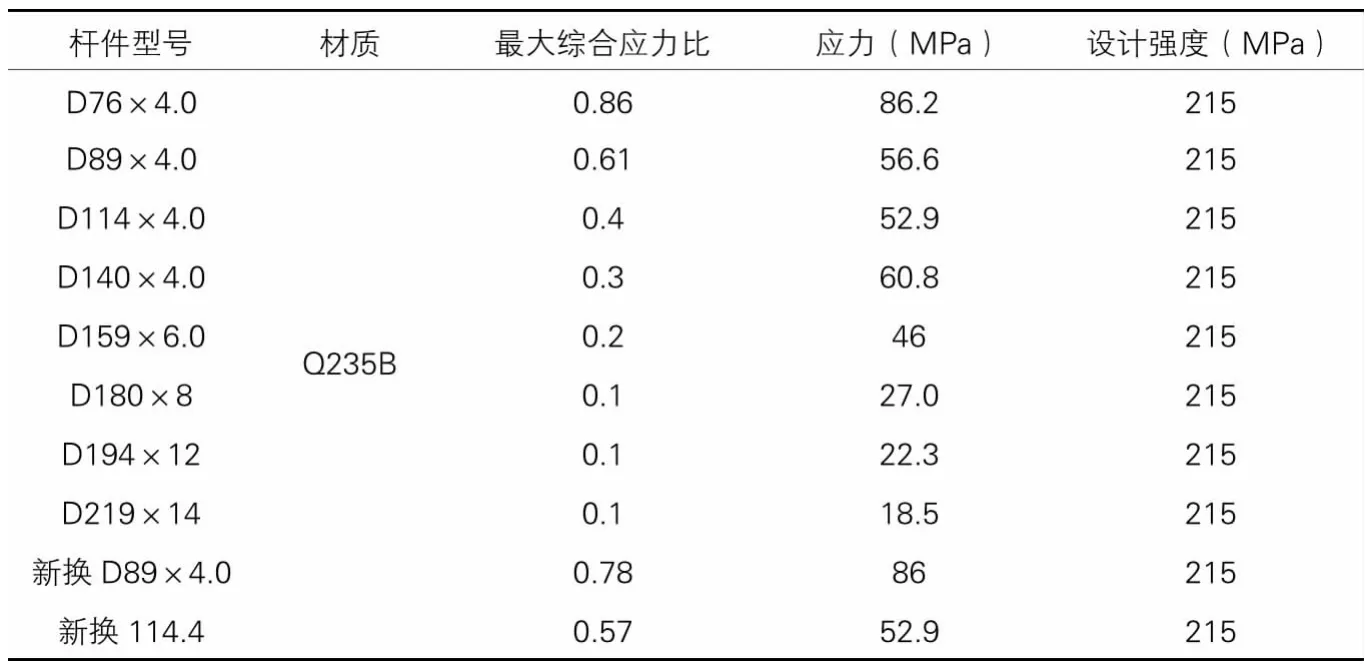

③网架综合应力比:表3(网架主要杆件的最大应力比)。

由表3可知各杆件替换以后综合应力比均小于1,最大应力均小于设计强度,故满足提升要求。

2.6 网架提升过程中的技术要求

网架提升分为试提升和正式提升两个阶段,必须先对吊具进行仔细的检查确定无误后方可进行提升。在提升时,网架离开组装平台50~100cm为第一阶段,现场两名副指挥应认真检查提升架的受力状况,检查提升架地基是否有下沉现象,提升用的倒链受力是否均匀,缆风绳与提升架的连接卡扣是否有松动现象等。同时,应检查网架边缘与混凝土结构是否有相碰的地方,若存在相碰的地方应及时采用水平向倒链进行调整,调整完成后才能继续向上提升。

表3

在第一步试提升成功后,应观察12小时,对吊具及网架的受力情况进行详细的检查,确定没有问题后方可进行正式提升。

第二步的正式提升以50cm为一阶段,检查员要随时检查网架以及提升架的受力状况,并随时进行调整。

网架提升时要保证做到同步,通过观察控制箱集成系统电子显示屏查看各吊点的提升速度,严格控制各吊点之间的高差不能过大。

为保证网架提升的平衡,所有电动葫芦集成到一个控制器,保证所有吊点同步提升。同时,应在每一组提升架上设置刻度,并在网架上悬挂线锤,观察网架提升的速度,以控制网架提升的统一。

网架在提升到设计的标高后,必须将所有吊点组销死,防止在高空对接中吊点松动。

网架吊装就位后,进行网架初调,初调后方能进行下道工序的安装及焊接。

网架分片位置高空补装,利用25t汽车吊进行高空散装,由中心向两边同时进行。

网架整体焊接结束后,对网架进行调整就位,将网架落实并固定在支座上。

提升控制测量:由于钢结构网架分片提升,此部分的测量要与提升密切配合,在提升过程中,由于提升架位置固定,以提升架的位置作为钢结构网架水平位置控制的参照点,时刻监测网架杆件与提升架的水平距离,防止网架的水平位置产生过大偏差。同时,在提升架上固定标尺作为网架提升高程控制的依据,如提升过程中某一提升架处提升速度产生了较大偏差,必须及时予以纠正。

提升过程的监测:作用是验证设计的合理性及结构和安装过程的安全性,其特点监测精度高,需进行精密变形监测。采用全站仪对钢结构网架进行三维变形观测。变形监测的目的是为了及时反映出被监测物体的实时状态,预测其发展趋势,为相关操作人员提拱信息反馈,确保钢结构网架在施工过程的安全性。

3 结论

本工程总装车间网架的提升方案大大缩短了施工工期,保证工程能在合同期限内完成施工。同时也最大限度的减少了网架在高空拼装的部分,降低了工人在高空作业时的安全隐患。本文结合工程场地条件、施工措施,并从施工工期和施工安全等对维度进行比较分析,最后对网架拼装和网架提升过程的技术措施进行了阐述,可为类似工程提供。