空中爆炸载荷作用下舰船水密门抗冲击分析

刘文思,朱 倩,徐 华

(1. 中国人民解放军91439 部队,辽宁 大连 116041;2. 大连医科大学计算机中心,辽宁 大连 116041;3. 江阴市船舶设备制造有限公司,江苏 无锡 214400)

0 引 言

舰载设备按其对舰船作战和安全的重要性不同,抗冲击等级分为A 级、B 级和C 级[1–2]。其中B 级设备是指对舰船连续作战和安全不是必需的设备,这种设备应能承受冲击而不引起设备或设备外部结构脱开或以其他方式对人员或要害系统产生危害。舰船水密门属于B 级设备,因此需要对舰船水密门进行抗冲击计算考核。

实时模拟法采用时间历程曲线作为设备的输入载荷,对设备在时域上进行瞬态分析,可以考虑设备的非线性结构以及设备的非线性破坏[3]。选取典型空中爆炸载荷工况,应用实时模拟法加载爆炸载荷。通过对2 种结构水密门设备分别进行抗冲击实例计算,研究不同结构形式对水密门冲击响应的影响。对比研究结构最大应力、应变特征参数,分析得出2 种水密门设计结构抗冲击特点,获取设备最大响应位移,为舰载设备抗冲击分析、优化设计提供技术路径。

1 水密门设备三维模型建立

对水密门图纸进行结构强度分析,不难发现主要承载结构为冲击直接作用的门板,易损结构为承担门板与舱壁联接的夹头构件,其他杆件不直接遭受载荷作用,且结构强度大于夹头构件,由于过于细小的连接零部件会影响计算效率,故只考虑门板及夹头联接构件,根据门板后是否设置板架加强结构分为2 种水密门设计结构,分别对设置板架加强结构和无板架加强结构的水密门建立简化三维模型,如图1 所示。

图 1 两种结构水密门简化三维模型Fig. 1 Two kinds of watertight door simplified three-dimensional model

2 水密门设备有限元建模

2.1 门板

采用壳单元建立门板有限元模型,尺寸为2.197 m×1.676 m,四周圆角过渡R=0.2 m

2.2 夹头构件

夹头构件起到连接紧固水密门门板与刚性舱壁的作用,在水密门设备中属连接构件,对结构强度的初步分析判断其为易损结构,在水密门设备抗冲击分析中应予以研究。

2.3 板架加强结构

板架加强结构附着于门板背面,采用T 型壳单元建模,厚度为8×10–3m,中心部分高度0.1 m,四周边缘高度0.05 m,之间为线性过渡处理,板架加强结构与门板共同组成水密门主体,起到连接紧固水密门门板的作用,在水密门结构中属加强构件。

2.4 刚性舱壁

舱壁结构是水密门设备的安装及支撑主体,所以可将水密门连接固定的舱壁简化为刚体墙处理,认为舱壁结构在设计冲击载荷作用下保持刚性固定不发生变形。

2.5 材料

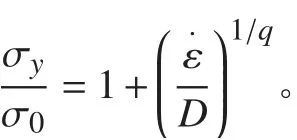

水密门材料选取刚塑性材料模型,密度7 800 kg/m3,弹性模量2.1×1011Pa,泊松比0.3,板厚8×10–3m。同时考虑应变率强化效应,采用Cowper-Symonds 强化模型:

式中 分别为动静态屈服应力。

2.6 边界条件

由于舱壁结构简化为刚性舱壁,因此在刚性舱壁处添加固支边界条件;水密门门板与夹头构件通过螺栓连接,由于简化去掉其他杆件结构,且冲击载荷作用为瞬态载荷,计算中将螺栓连接简化为点焊连接处理;水密门门板、夹头构件与刚性舱壁之间设置接触约束条件,如图2 所示。

图 2 两种结构水密门设备有限元整体模型Fig. 2 Finite element model of two kinds of structural watertight door

3 抗冲击计算

对水密门设备有限元整体模型进行前处理,利用ls-dyna 显式动力学分析程序进行仿真计算[4–6]。

3.1 工况设置及载荷分析

水密门供岸舰转运使用,一般设置于甲板以上通道,因此典型冲击工况为空中来袭爆炸载荷,主要考核其在空爆载荷下的冲击响应。选取1 kgTNT 距离门板中央法线方向1 m 处空中爆炸工况进行仿真计算。

冲击波到达门板中央处压力时程曲线如图3 所示。

图 3 门板中央处冲击波压力时程曲线Fig. 3 Shock wave pressure time history curve at the center of the door panel

3.2 计算结果

3.2.1 两种结构水密门整体及典型位置应力

水密门门板von-mises 应力云图及中心单元应力时程曲线如图4 所示。无板架加强结构的水密门门板中心点最大应力发生在t=8.51×10–3s 时刻,最大应力380 MPa;设置板架加强结构的水密门门板中心点最大应力发生在t=5.02×10–3s 时刻,最大应力411 MPa,后者比前者大8%,通过对2 种结构水密门门板应力云图变化进行分析,可发现设置板架结构的水密门在门板与板架交界处产生了应力集中现象,正是应力集中造成了交界处局部应力的增大。

无板架加强结构的水密门门板最大应力发生在t=8×10–3s 时刻,最大应力569 MPa,最大应变0.037 8;设置板架加强结构的水密门门板最大应力发生在t=4.4×10–3s 时刻,最大应力520 MPa,最大应变0.031 7。无板架加强结构的水密门夹头最大应力发生在t=2.84×10–2s 时刻,最大应力508 MPa,最大应变0.067 9;设置板架加强结构的水密门夹头最大应力发生在t=4.0×10–3s 时刻,最大应力485 MPa,最大应变0.059 6。对比图5 可见板架加强结构虽然会导致门板与板架交界处局部应力集中现象发生,但却可以使水密门整体应力值有效地平均化,达到减小水密门整体最大应力值和最大应变值的作用。

将最大峰值应力大于400 MPa 的单元高亮显示(见图6),可以观察到无板架加强结构的水密门均为夹头构件及门板边框上的单元,且位于长边处的夹头构件单元最大应力大于短边处的夹头构件单元最大应力,长边处的夹头构件中,中间的夹头构件单元应力最大。设置板架加强结构的水密门则主要发生在板架结构及部分夹头构件上的单元,说明板架加强结构有效承担了爆炸冲击载荷。

图 5 不同时刻2 种结构水密门整体von-mises 应力最大值Fig. 5 Maximum stress of two structural watertight doors at different times

图 6 两种结构水密门最大峰值应力大于400 MPa 的单元Fig. 6 Two structural watertight doors with maximum peak stress greater than 400 MPa

3.2.2 两种结构水密门塑性变形云图

门板结构塑性应变大于0.03 的部位主要发生在夹头构件与门板联接作用的螺孔处、与舱壁结构接触的尖端处,其他大部分结构塑性应变很小。

无板架加强结构的水密门门板最大应变0.037 8;设置板架加强结构的水密门门板最大应变0.031 7。无板架加强结构的水密门夹头最大应变0.067 9;设置板架加强结构的水密门门板最大应变0.059 6。可见板架加强结构可以有效地减小水密门整体最大应变值的作用,2 种结构形式的水密门最大塑性应变均不超过0.28,可认为均未发生结构破坏[7–8]。

3.2.3 水密门典型位置速度及整体最大位移

选取门板中心及长短边框共3 个节点考察节点位移情况,绘制位移曲线如图7 所示,通过分析可知门板先受冲击波压力作用后撞击舱壁前表面后压缩(即正向位移),冲击波压力过后门板弹离舱壁(即负向位移)。

图 7 门板中心及长短边框中心3 个节点位移曲线Fig. 7 Three node displacement curves at the center of the door panel and the center of the long and short border

无板架加强结构的水密门门板最大位移0.059 7 m,设置板架加强结构的水密门门板最大位移0.020 4 m。无板架加强结构的水密门夹头最大位移0.057 3 m,设置板架加强结构的水密门门板最大位移0.029 6 m。可见板架加强结构有效地减小水密门整体最大位移,使水密门承受空爆载荷冲击而不引起与舱壁结构的脱开。

4 结 语

1)水密门结构在空爆冲击过程中的冲击响应为:门板作为迎爆面首先受冲击波压力作用后撞击舱壁前表面后压缩,冲击波压力过后门板弹离舱壁,整个冲击过程未发生结构破坏;夹头构件受到门板传递的应力波作用,随后在门板弹离舱壁过程中撞击舱壁背爆面表面之后应力进一步增大导致不同程度塑性变形。

2)在1 kg TNT 距离门板中央法线方向1 m 处空中爆炸作用情况下,强冲击波最先到达门板中心,短时间内(8×10–4s)应力波快速扩展至整个水密门结构。2 种结构水密门门板应力云图显示设置板架结构会在门板与板架交界处产生应力集中现象,虽然这会使交界处局部应力增大,但设置板架结构可以使水密门整体应力值有效地平均化,达到减小水密门整体最大应力值和最大应变值的作用。

3)通过对应力云图分析可得出不同结构水密门最大应力位置规律。无板架加强结构的水密门均为夹头构件及门板边框上的单元,且位于长边处的夹头构件单元最大应力大于短边处的夹头构件单元最大应力,长边处的夹头构件中,中间的夹头构件单元应力最大。设置板架加强结构的水密门则主要发生在板架结构及部分夹头构件上的单元,说明板架加强结构有效承担了爆炸冲击载荷。

4)门板结构塑性应变大于0.03 的部位主要发生在夹头构件与门板联接作用的螺孔处、与舱壁结构接触的尖端处,其他大部分结构塑性应变很小,因此设备安装连接结构是抗冲击设计要关键考虑的问题。板架加强结构可以有效地减小水密门整体最大应变值的作用,2 种结构形式的水密门最大塑性应变均不超过0.28,可认为均未发生结构破坏。

5)无板架加强结构的水密门门板最大位移0.059 7 m,设置板架加强结构的水密门门板最大位移0.020 4 m。无板架加强结构的水密门夹头最大位移0.057 3 m,设置板架加强结构的水密门门板最大位移0.029 6 m。可见设置板架加强结构可以有效地减小水密门整体最大位移,使水密门承受空爆载荷冲击而不引起与舱壁结构的脱开。