超精密高性能氮化硅轴承研究现状与应用*

吴承伟 张 伟 李东炬

(1.大连理工大学 工业装备结构分析国家重点实验室 辽宁大连116024;2.大连大友高技术陶瓷有限公司 辽宁大连116600)

1 氮化硅轴承的性能优势

轴承是一切旋转机械的灵魂,被称为机械工业的“芯片”。没有高端轴承就没有尖端装备与精密仪器。如:航空发动机轴承、精密机床轴承、高铁轴承、核电轴承,特别是尖端武器装备上的高端轴承。

氮化硅(Si3N4)材料属于高强度人工晶体,俗称“陶瓷王”,具有密度小、硬度高、耐高温、耐腐蚀、电绝缘、不导磁、抗压强度高、自润滑性能好等诸多特点[1-6]。氮化硅密度大约为轴承钢的42%,弹性模量高达320 GPa,抗拉强度1600 MPa,抗压强度高达3600 MPa,900℃以下力学性质几乎不变,是滚动轴承滚动体的理想材料之一。以氮化硅球作为滚动体、以合金钢为套圈制成的混合陶瓷轴承,最充分利用了氮化硅材料抗压强度高、合金钢抗弯强度高、韧性好等优点,与普通钢球轴承相比,具有重量轻、极限转速高、摩擦力矩小、运转精度好、使用寿命长等一系列优点。氮化硅陶瓷球轴承是目前世界上研究最热门、性能最优异、应用最广泛的高端陶瓷轴承。氮化硅陶瓷球轴承几乎就是陶瓷轴承的代名词。然而,由于氮化硅材料硬度太高,大约是淬火合金钢硬度的约两倍,给氮化硅球超精密研磨加工、研磨剂研制、研磨装备研发等带来了一系列技术挑战,普通的钢球研磨技术和工艺不能完全适用,尤其是超精密氮化硅陶瓷球加工属于世界轴承制造业的公认技术难题。

世界各国的轴承精度标准都是依据ISO标准制定,个别国家标准略高于ISO标准。中国、德国、日本与国际ISO标准的表示法基本一致,习惯上都用字母P(Precision)加精度等级表示,共分为P0、P6、P5、P4、P2五个等级。P0和P6级精度为低档产品,P5、P4级属于精密级,P2级是顶端产品,属于超精密级。

2 国内外研究现状及发展动态

2.1 氮化硅陶瓷轴承的国外研发动态

现代轴承制造技术的奠基人是德国 FAG创始人弗里德里希·费舍尔,他于1983年设计了世界第一台专用钢球磨床,经过二百多年来的发展,经典的钢球磨削理论已经比较成熟。目前超精密陶瓷球研磨加工的理论基础几乎完全来自于钢球磨削理论。然而氮化硅材料硬度大约是淬火合金钢硬度的两倍,超精加工非常困难,普通的钢球研磨技术和工艺不能完全适用。

氮化硅陶瓷轴承的发展大体可分为三个阶段:20世纪60年代主要是探索陶瓷轴承材料选择,对各种陶瓷材料的性能进行了大量的试验研究。1963年Taylor等人[7]采用热压碳化硅和氧化铝作为滚动体制成陶瓷轴承,在 538℃环境下,陶瓷轴承的综合性能明显优于钢制轴承。进入70年代,科学家们开始探索使用氮化硅陶瓷材料。1973年Scott等人[8]发现在重载条件下采用氮化硅球作为滚动体,轴承寿命明显提高。更重要的是,他们发现氮化硅陶瓷球轴承的疲劳破坏形式与钢制轴承的疲劳破坏形式极为相似,均为表面疲劳剥落,并不是人们担心的氮化硅球破碎。1975年Parker等人[9]对热压氮化硅球轴承进行了疲劳试验,发现在相同条件下氮化硅球轴承的使用寿命明显高于钢制轴承。1988年Aramaki等人[10]将钢制轴承和氮化硅陶瓷球轴承作了温升对比试验,发现氮化硅陶瓷球轴承产生的热量仅为钢制轴承产生热量的80%,氮化硅陶瓷球轴承的极限转速远高于钢制轴承。

上世纪90年代,氮化硅球轴承的设计理论和各种实验研究得到了进一步发展,特别是得益于“热等静压”高温高压烧结技术的不断发展和成熟。1994年 Rhoads等人[11]试验发现当钢制套圈发生疲劳剥落时,氮化硅陶瓷球仍能经得起较高的冲击荷载,氮化硅陶瓷球破坏的概率小于同尺寸的钢球破坏概率,在无润滑或润滑不良情况,氮化硅球轴承运行状态明显优于钢制轴承。1995年,Chiu等人[12]对氮化硅球轴承进行重载疲劳试验和高速疲劳试验,发现氮化硅球轴承在同等条件下的温升明显低于钢制轴承,疲劳寿命高于钢制轴承。O’Brien等人[13]研究了氮化硅球轴承的疲劳破坏,再次证明氮化硅球轴承的抗疲劳破坏性能远高于钢制球轴承。这些前期的实验反复证明了氮化硅陶瓷球的疲劳可靠性高于钢制轴承,从而加快了氮化硅陶瓷球轴承在尖端领域的应用。1996 年美国将氮化硅陶瓷轴承应用在航天飞机发动机上,1995~1997年,美国航空工业进行了大直径氮化硅陶瓷球轴承的研究,不仅承受了高速、大负荷和冲击负荷,还安全经历了起飞、爬高、巡航和降落等典型工况试验以及断油30 s考验,全负荷最长断油安全运转时间为 5.5 min,远远超过了实际要求,而且在供油恢复以后,轴承亦随之恢复到正常工作状态,完全避免了钢制轴承断油发热、融化卡死的恶性失效,发现氮化硅陶瓷球轴承的实际安全工作寿命是同尺寸全钢轴承的 5倍!据报道,美国在航空APU、姿态控制系统装置、发动机空气循环装置、短距起飞垂直着陆发动机喷管等航空领域开始使用氮化硅陶瓷球轴承,但是相关技术资料对外严格保密。

2.2 氮化硅陶瓷球轴承的国内研发动态

我国对氮化硅陶瓷轴承的研究始于上世纪 90年代初,列入国家科技攻关计划,本世纪初,我国基本解决了氮化硅陶瓷毛坯球批量制备技术,实现了氮化硅陶瓷毛胚球批量化生产。磨球精度达到了国际标准化组织(ISO3290-2001)标准 G10~G5级,达到了日本NSK公司20世纪80年代的水平。

进入21世纪,由于国家尖端装备领域对于高端轴承的战略需求,我国学者关于氮化硅陶瓷球轴承的理论研究也在不断深入。金卫东等[14]、祁海等[15]发现氮化硅陶瓷球的疲劳破坏主要受到毛胚材料缺陷以及磨球加工精度等因素影响,并不是氮化硅材料本身的力学性质导致。这与国际学者 O’Brien等的实验结论一致。杨虎等[16]研究了氮化硅陶瓷球轴承在水介质中的运转稳定性与失效机理,发现氮化硅球轴承具有很强的抗气蚀特性。李松生等[17]研究了脂润滑氮化硅球轴承在振动和反复起停条件下的动态破坏失效问题,有趣的是发现振动条件下轴承的保持架容易发生早期破坏,而不是氮化硅陶瓷球。

由于氮化硅球轴承耐高速、耐高温等诸多优点,它在重型装甲车辆领域受到了特别关注,我国已经有很多相关的理论与实验研究[18-20], 发现坦克发动机涡轮增压器采用氮化硅球轴承后,涡轮增压效率提高了5%~8%,与常用的滑动轴承相比(普通钢制滚动轴承无法满足高极限转速),不但轴承发热量降低了约26%,而且可以提高极限转速20%以上。充分展示了氮化硅陶瓷球轴承在重型装甲车辆发动机中良好的应用前景。

2.3 氮化硅陶瓷球的超精密研磨技术发展状况

尽管关于氮化硅陶瓷球轴承的结构设计、性能分析与实验,国内外有大量的公开资料,但是关于超精密陶瓷球的大批量制造、超精密高端氮化硅陶瓷球轴承的批量制造理论、核心工艺与关键技术尚未见到公开报道。要制造出超精密高端氮化硅球轴承,首要任务是制造出超精密氮化硅陶瓷球。保证氮化硅球超精密大规模生产的基本要点有:(1) 氮化硅球表面实现等概率磨削加工,亦即保证球面上每个质点都有相同的研磨概率;(2)磨削效率具有自动尺寸选择性,亦即大球或者长轴方向自动实现优先磨削;(3)研磨技术容易实现大规模工业化低成本生产。然而,目前公开报道的各种研磨技术均无法同时达到上述三点要求。

如前所述,国外学者关于陶瓷球研磨技术研究的较早。早在1963年Taylor就研发出了陶瓷球轴承。二十世纪八十年代,日本Kato等人、英国Childs等人和美国 Komandruri等人都从事过陶瓷球的加工。我国学者开始陶瓷球的加工研究大约始于二十世纪九十年代,目前公开报道的氮化硅球研磨理论都是基于刚体单球运动假设,研究球的匀速刚体运动[21-24]。然而实践反复证明基于这种理想化的研磨理论,很难达到氮化硅陶瓷球高精度研磨。

V型槽循环研磨机床结构最为常用的陶瓷球研磨机,适合于大批量生产,但是磨削精度一般。为了提高研磨效率,国内外设计了多种形式的研磨磨床,例如:同轴三盘研磨机、双自转磨盘研磨机(提高自转角)、磁悬浮研磨机等等,但是均不适合大规模工业化生产,并且精度一般。孙新民等[25]研发了四轴球面研磨机,明显提高了研磨精度,但是只能研磨单球,效率太低,无法用于陶瓷球大批量工业化生产。据报道目前国内陶瓷球最高研磨精度达到了G5级,大部分氮化硅陶瓷球轴承精度都在P5级及以下精度。

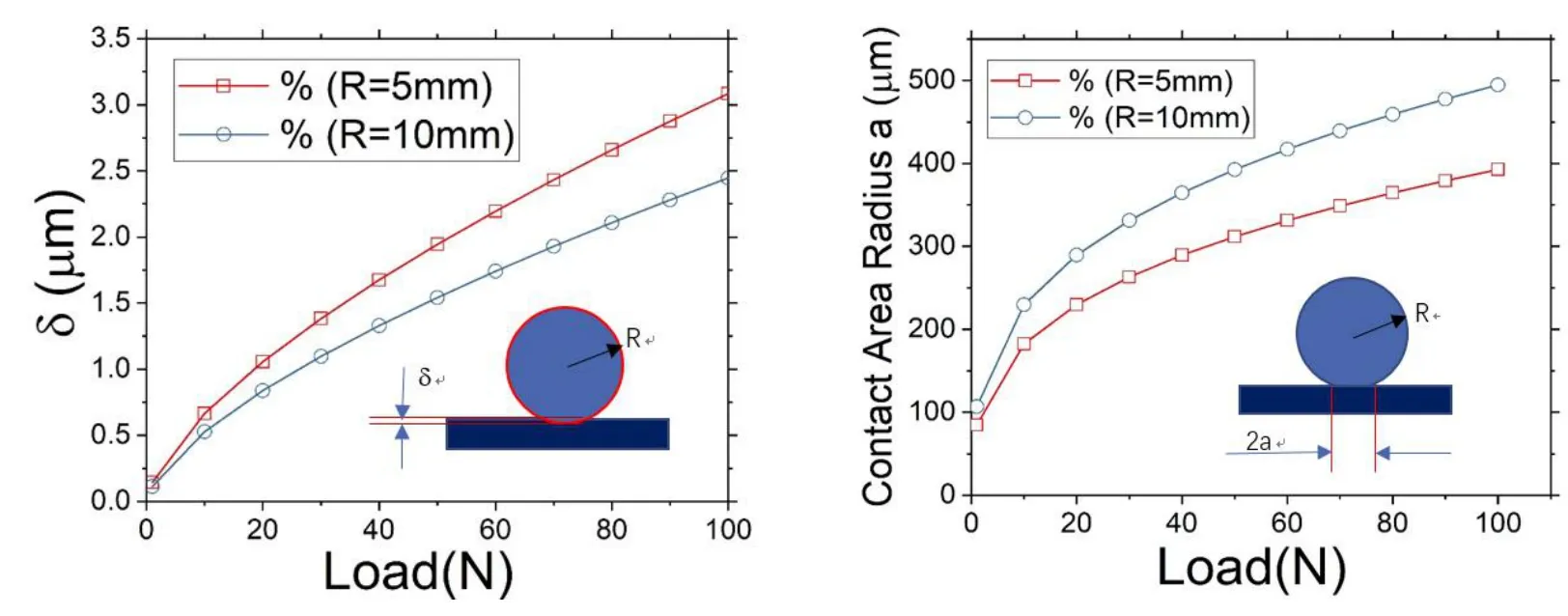

氮化硅球和磨床道沟都是弹性体,不是理想刚体。图1是氮化硅球与铸铁表面接触时的弹性变形分析,显然当载荷只有几个牛顿时,赫兹接触的法向变形量就是几十纳米,接触区宽度达到了百微米量级,与球精度G5和G3级处于同一个量级,显然精磨磨球加工中球的弹性变形对于磨球精度具有重要影响。正是因为这些因素氮化硅陶瓷球超精密研磨必须在研磨理论上需要有所突破。遗憾的是国际上超精密氮化硅球研磨技术属于尖端精加工技术,尚未见到任何详细报道。

图1 氮化硅球与铸铁表面接触时的弹性变形分析(法向变形与赫兹接触半径)

3 结语

氮化硅球轴承是国内外研究最热门、性能最为优异的高端陶瓷轴承之一,具有质量轻、极限转速高、摩擦力矩小、运转精度好、使用寿命长等一系列优点。本文对于国内外氮化硅轴承的发展历史、研究现状与应用情况进行了详细评述。指出了超精密氮化硅球轴承实现大批量制造需要突破的一系列理论与技术问题。目前氮化硅陶瓷球国内研究的较多,虽然进步可喜,但是仍然缺乏大批量高精度制造先进理论与工艺,与国外超精密氮化硅球仍然有差距。超精密轴承套圈制造的基础理论是无心磨理论与技术,缺乏结合机床系统动力学的系统性研究。但是随着国家制造业整体水平的不断提高,超精密氮化硅球轴承的大批量生产制造,在不久的将来一定会实现。